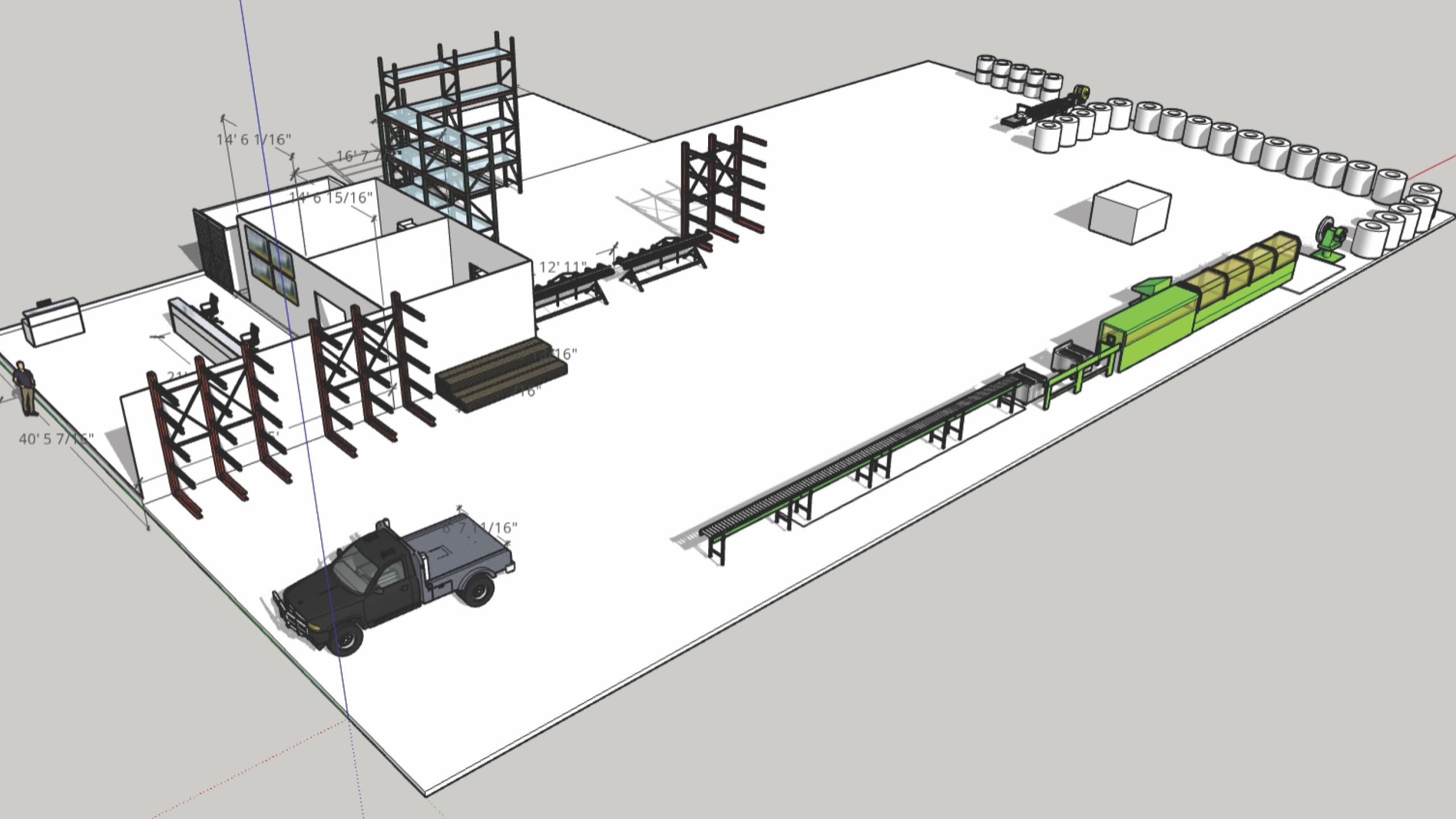

Etwas Geld in Ihrem Produktionsprozess zu sparen, kann so einfach sein wie das Verschieben von Maschinen in Ihrer Werkstatt. Wo sich Ihre Maschinen befinden, wo Sie Ihre Materialien und fertigen Artikel lagern und Ihre Verkehrsflussmuster können sich alle auf Ihr Endergebnis auswirken.

Es klingt nach gesundem Menschenverstand, aber Ryan King, National Sales Manager für CIDAN-Maschinen, hat viele Stunden damit verbracht, Architekturblechbetriebe zu besuchen, und hat gesehen, wie die Hektik des Tagesgeschäfts die Aufrechterhaltung eines guten Werkstattlayouts beeinträchtigen kann. Das Rollforming Magazine setzte sich mit ihm in Verbindung, nachdem er das Problem während einer Bildungspräsentation auf der Construction Rollforming Show im vergangenen Oktober angesprochen hatte.

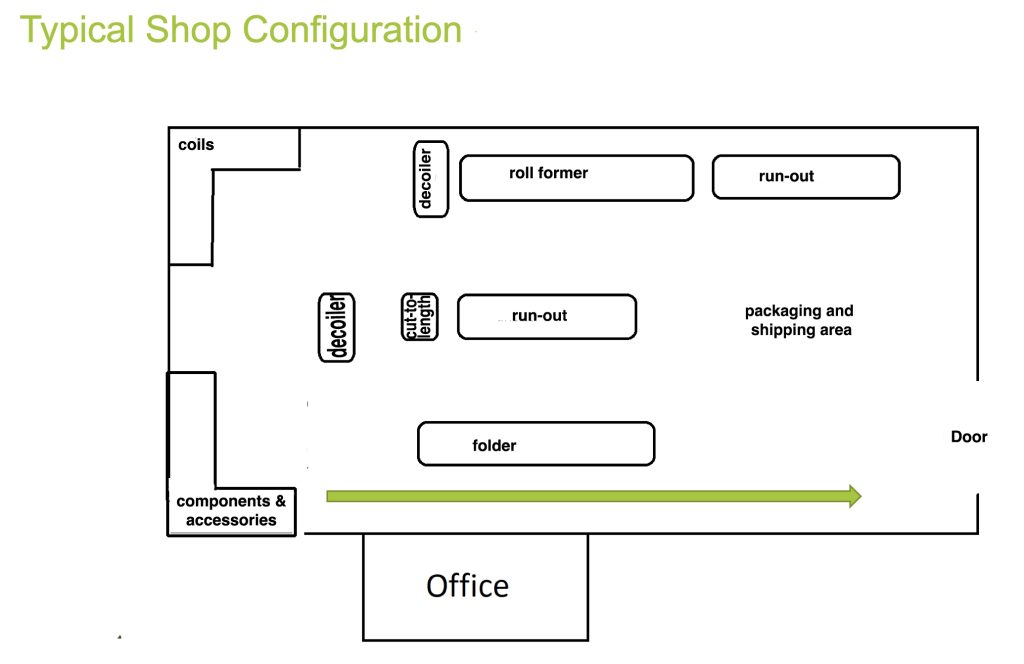

„Die effizientesten Läden …. haben Sie einen Fluss von Anfang bis Ende “, sagte King. „Die Rohprodukte beginnen an einem Ende des Gebäudes und die fertigen Produkte am anderen.“

Leider ist das nicht immer der Fall.

Ineffiziente Layouts

„Ich bin in viele Geschäfte gegangen, und hinter dem Rollformer steht eine Schere, und der Falzapparat wird einfach dorthin geworfen, wo damals Platz war“, bemerkte er.

Dies geschieht normalerweise in einem älteren, etablierten Geschäft, das eine Maschinenrotation erlebt hat. Anstatt die gesamte Werkstatt neu zu organisieren, wird die neue Maschine ohne Rücksicht darauf, wo sie am besten in das Produktionsschema passt, eingesetzt.

„Arbeiter sollten alle im selben gemeinsamen Bereich arbeiten“, sagte King. „Ein neuer Rollenschneider sollte zu den Rollenschneidern, ein Falzapparat zu den Falzapparaten, ein Rollformer zu den Rollformern. Vielleicht musst du das, das und das verschieben, aber auf lange Sicht macht es mehr Sinn.“

Natürlich macht die Größe Ihres Shops einen Unterschied. Wenn Sie ein Bauunternehmer sind, der Ihre eigenen architektonischen Verkleidungen auf Basis einer geringen Produktion herstellt, arbeiten Sie wahrscheinlich auf begrenztem Raum an kleinen oder einmaligen Aufträgen. Möglicherweise haben Sie nicht viele Optionen für die Shopfloor-Konfiguration. In solchen Fällen geht es „weniger um Einnahmen als vielmehr um die Kontrolle des Prozesses“, sagte King und bemerkte, dass Maschinen zumindest so aufgestellt werden sollten, dass die Produktion maximiert wird, indem weniger Schritte für den Bediener erforderlich sind, um die Produktionszeit zu maximieren.

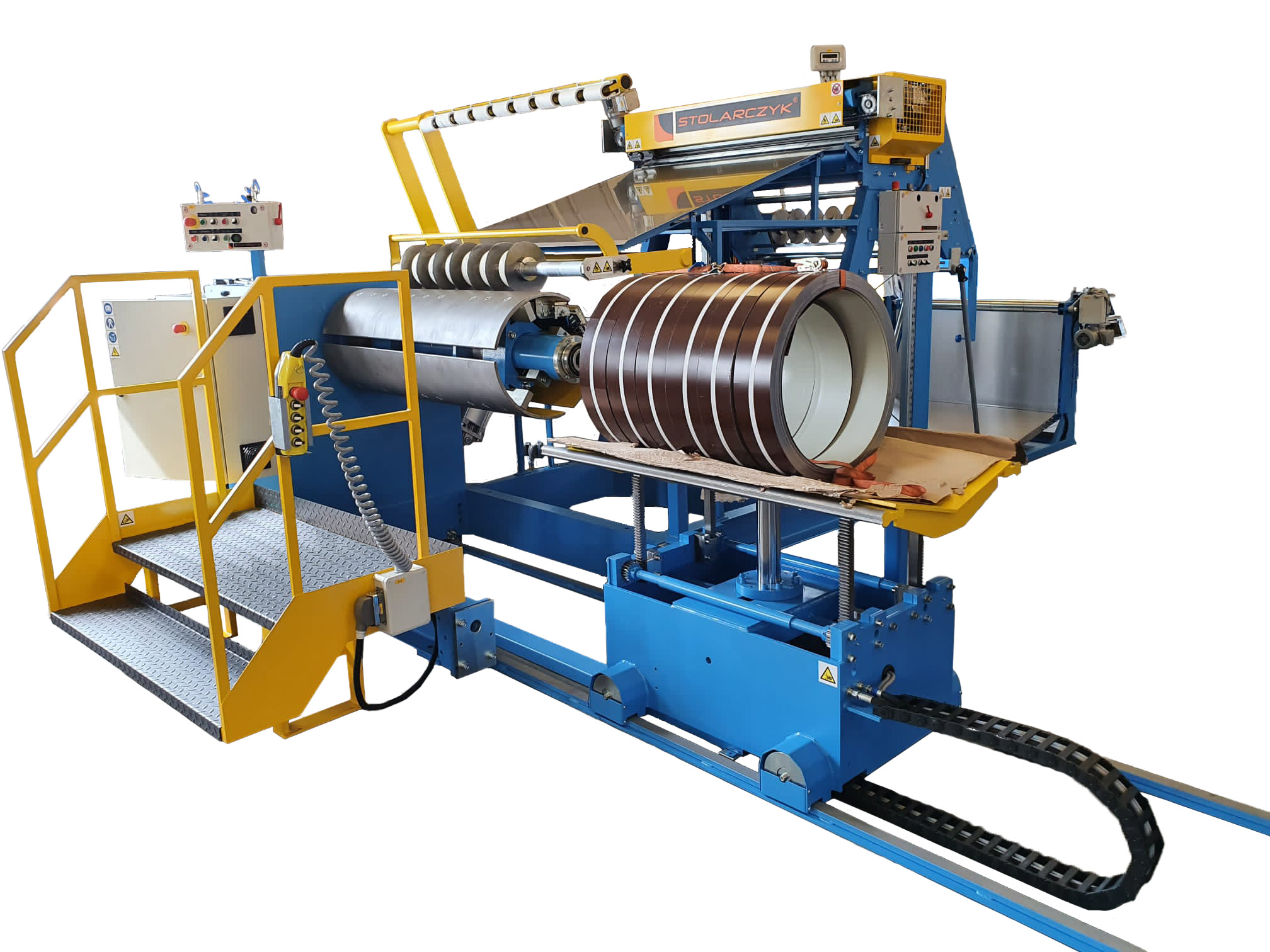

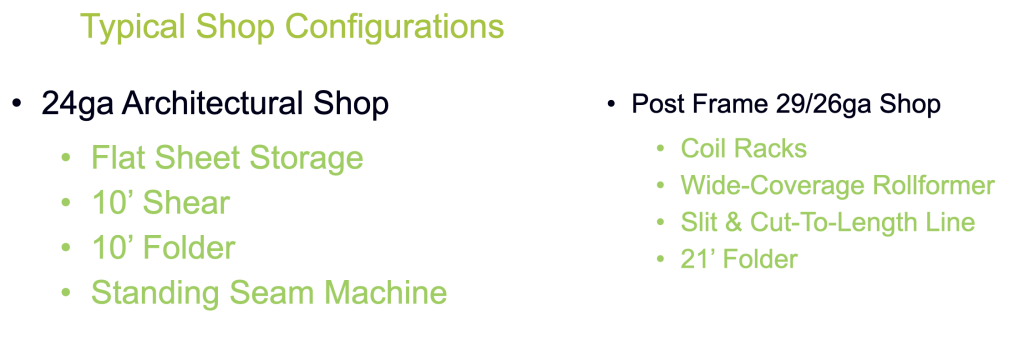

Für die typische Metallformerei mit AG/Tuf-Rippen/PBR-Paneelen gewinnt die Konfiguration des Fertigungsbereichs an finanzieller Bedeutung: größere Maschinen, Tausende von Pfund an Coils, Produktlagerung und Versandverfahren, Gabelstapler- und LKW-Verkehr spielen eine Rolle Workflow-Effizienz.

King beschreibt ein Beispiel, bei dem sich die Schlitzlinie eines Geschäfts 20 Fuß vom Falzapparat entfernt befindet. Es kann weniger als eine Minute dauern, um von einem Bereich zum nächsten zu gelangen, aber im Laufe eines Tages summieren sich diese Sekunden. „Jeder Schritt, den [der Bediener] unternimmt, ist Zeit“, sagte er. Auf der Mikroebene sieht es nicht nach viel aus, aber auf der Makroebene verbringt dieser Arbeiter jeden Tag 20 Minuten damit, zwischen diesen beiden Maschinen zu laufen, multiplizieren Sie mehr als 250 Arbeitstage pro Jahr, was Tausende von Dollar bedeutet, und Sie bekommen weniger Produkte aus der Tür.“

Für kleine Läden, die klein bleiben wollen, mögen die Dollars unbedeutend erscheinen, aber wenn Sie vorhaben, Ihren Laden auf die nächste Stufe zu bringen, kann es einen Unterschied machen, auf diese kleinen Dinge im Voraus zu achten, wenn Sie die Ausgaben im Laufe der Zeit und des Wachstums hochrechnen.

King empfiehlt, langsamere Zeiten des Jahres zu nutzen, um Ihre Fertigungskonfiguration zu bewerten und Änderungen vorzunehmen. „Der Umzug von Maschinen ist im Vorfeld mit höheren Kosten verbunden“, sagte King. „Sie müssen sie bewegen, neu verkabeln, neu nivellieren, aber wenn Sie eine Maschine haben und sie weit entfernt von den anderen Maschinen aufstellen [kann es mit der Zeit mehr kosten].“

Arbeiten mit Neubauten und Altbauten

Wie zu erwarten, erleichtert die Arbeit mit einem Neubau gegenüber der Nachrüstung eines Altbaus die Grundrissplanung. „Es wird immer einfacher, weil man mit einem leeren Blatt arbeitet“, sagte King.

Sowohl Ephraim Esch, Eigentümer von Solanco Metal Roofing, Quarryville, Pennsylvania, als auch Albert Shrock, Eigentümer von Cherry Fork Metals, Richmond Dale, Ohio, sind sich einig, da sie beide die Vorteile des Umzugs von alten in neue Gebäude in den letzten Monaten erlebt haben.

Shrock arbeitet hauptsächlich mit Baustellenmaschinen, ist aber von einer Ansammlung von fünf Gebäuden in ein großes Gebäude umgezogen. Das neue Gebäude dient als Material- und Ausrüstungslager, als Verkleidungswerkstatt und als Büro.

In seiner alten Einrichtung sagte er: „Ich hatte mehr Platz, aber es war eine Kombination aus fünf verschiedenen Gebäuden, die irgendwie zusammengehalten wurden.“ Jetzt alles unter einem Dach bietet das neue Gebäude einen einfachen Durchgang von einem Bereich zum nächsten. „Wir sind viel organisierter“, sagte er. Und ihm gefällt, dass er von seinem Büro aus bequem in den Ladenbereich schauen kann. „Vom Büro aus kann ich das Inventar sehen; Sie müssen nicht in ein anderes Gebäude gehen, um etwas zu überprüfen“, sagte er.

Das neue Gebäude ist außerdem klimatisiert, um seine Versorgungs- und Maschineninvestitionen besser zu schützen.

Auch Ephraim Esch hat mit seinem neuen Laden, der einen umgebauten Hühnerstall ersetzt, ein besseres Organisationsgefühl. Er lässt Mitarbeiter der Werkstatt die Metallarbeiten erledigen und verließ sich daher vor dem Einzug stark auf deren Input bezüglich der Gestaltung der Werkstatt. „Ich bin kein sehr guter Designer“, gab er zu. Beim Layout vertraute er auf seine Mitarbeiter. „Wir haben viel Zeit damit verbracht, ich und die Mitarbeiter, darüber zu reden. Wir haben viel darüber gesprochen“, sagte er. „Ich bin selbst nicht oft im Laden, also wollte ich, dass sie sich damit wohlfühlen. Ich habe keine Beschwerden gehört. Das heißt nicht, dass wir keine Änderungen vornehmen werden, aber es ist viel besser als vorher.“

Zur Unterstützung der Produktion installierte er einen weiteren Abhaspel, um die Umschaltzeiten zwischen Besäumlinie und Profilierlinie zu verkürzen.

Überlegungen zum Abstand

Unabhängig von der Quadratmeterzahl der Bodenfläche, auf der Sie arbeiten, befürwortet Ryan King Maschinen nahe beieinander, ohne Produktion und Sicherheit zu beeinträchtigen. Auch die Möglichkeit, Wartungsbereiche bequem zugänglich zu machen, sollte berücksichtigt werden.

Es kommt mit der Einschränkung, lokale Codes zu überprüfen. „Es gibt einige Städte und Gemeinden, die Codes für den Abstand haben, den Maschinen von Wänden und dergleichen haben müssen“, riet King.

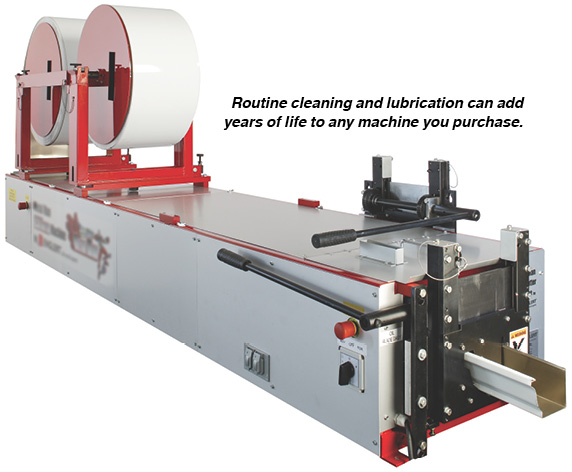

Schrittsparendes Zubehör

Eine Möglichkeit, die Produktivität zu steigern, ohne Maschinen zu bewegen, ist das Hinzufügen von Zubehör, das hilft, Schritte zu reduzieren. Zwei, die King häufig sieht, sind ein Tisch auf Rädern, der neben eine Produktionsmaschine gerollt werden kann, um Materialien oder fertige Produkte zu halten, bis sie bereit sind, zum nächsten Schritt im Prozess überzugehen, „also ist es zumindest eine Bewegung, keine [eine Konstante ] hin und her“, erklärte King.

Handgefertigte Rampen werden auch verwendet, um schwere Materialien zu halten, während sie in die Maschine eingeführt werden.

Noch eine dritte Vorrichtung sind J-Haken oder Aufhänger, die an der Oberseite der Maschine angebracht sind. Diese werden verwendet, um Rohlinge bereit zu halten, um in einem 10-Fuß-Falzapparat geformt zu werden, „wenn sie also jetzt das nächste flache Blech einbringen, liegt es direkt vor ihnen.“

LKW-Verkehr

Bei der Planung von Shopfloor-Konfigurationen ist der Versand ein wichtiger zu berücksichtigender Bereich. Obwohl dies in manchen Geschäften nicht immer möglich ist, ermöglichen die effizientesten Gebäude den Durchfahrtsverkehr, sodass Lastwagen an einem Ende einfahren und am anderen Ende aussteigen können. Dies ist nicht nur ein sichereres Muster, sondern auch effizienter, da ein Fahrer einfahren kann, während ein anderer abfährt. Es hilft auch, Schäden zu vermeiden, die an Produktionsstandorten grundlegend sind: beschädigte Türen, beschädigte Produkte und beschädigte Maschinen, die durch Pannen bei der Sicherung verursacht werden.

Wenn eine Durchfahrt nicht möglich ist, ist es laut King sicherer und effizienter, LKWs im Innenbereich zu beladen, insbesondere beim Versand langer Platten. Wie er feststellte: „Beim Laden langer Platten auf einen LKW oder Anhänger ist es schwierig, die Platten mit Ihrem Gabelstapler durch eine Tür zu fahren, anstatt sie einfach innerhalb des Gebäudes zu laden.“ Rf

Sharon Thatcher ist ehemaliger Chefredakteur des Rollforming Magazine. Sie ist jetzt eine unabhängige Schriftstellerin, die in Ohio lebt.