Von Karen Knapstein

Coils zu und von der Linie zu transportieren – ohne Schaden zu verursachen – erfordert Ausrüstung, die der schweren Aufgabe gewachsen ist. Es braucht auch Arbeiter, die über genügend Fähigkeiten und Erfahrung verfügen, um die Ausrüstung zu bedienen, ohne Schäden oder Verletzungen zu verursachen.

Coils gibt es in verschiedenen Größen. Gewichte und Spulenabmessungen variieren, aber es spielt keine Rolle, ob eine Spule 10,000 Pfund oder 50,000 Pfund wiegt – unabhängig von der Größe werden Spulen nicht von Hand bewegt. Ihre Größe und ihr Gewicht machen die direkte Handhabung gefährlich, daher wird schweres Gerät verwendet, um sie zu bewegen.

Automatisierte Coil-Handhabung

Automatisierte Ausrüstung ist eine Möglichkeit, das Schadensrisiko zu verringern und die Effizienz zu steigern. Wenn Coils manuell bewegt werden, wird die Produktion unterbrochen, wenn eine Maschine bereit ist, Sie aber auf einen Gabelstapler warten.

Jason Smoak von SWI Machinery erklärt, dass der Prozess mit einem automatisierten System viel reibungsloser abläuft. Ihre Coils sind immer einsatzbereit und können per Knopfdruck zur Beschickung einer Maschine positioniert werden. Kein Warten mehr auf bewegliche Geräte!

Das American Building Network Upgrade-Projekt

American Building Network, Teil der Central Steel Group mit Hauptsitz in Mount Airy, NC, ist einer der größten Metallbauhersteller in Nordamerika. Die Produktlinie von ABN umfasst verschiedene Gebäude mit Stahlrohrrahmen, kaltgeformte Stahlkonstruktionen und vorgefertigte Stahlgebäude. Sie unterhalten nicht nur Produktionsstätten in North Carolina, Georgia und Texas, sondern koordinieren sich auch mit etwa 26 anderen Produktionsstätten im ganzen Land, um die Baunachfrage zu decken.

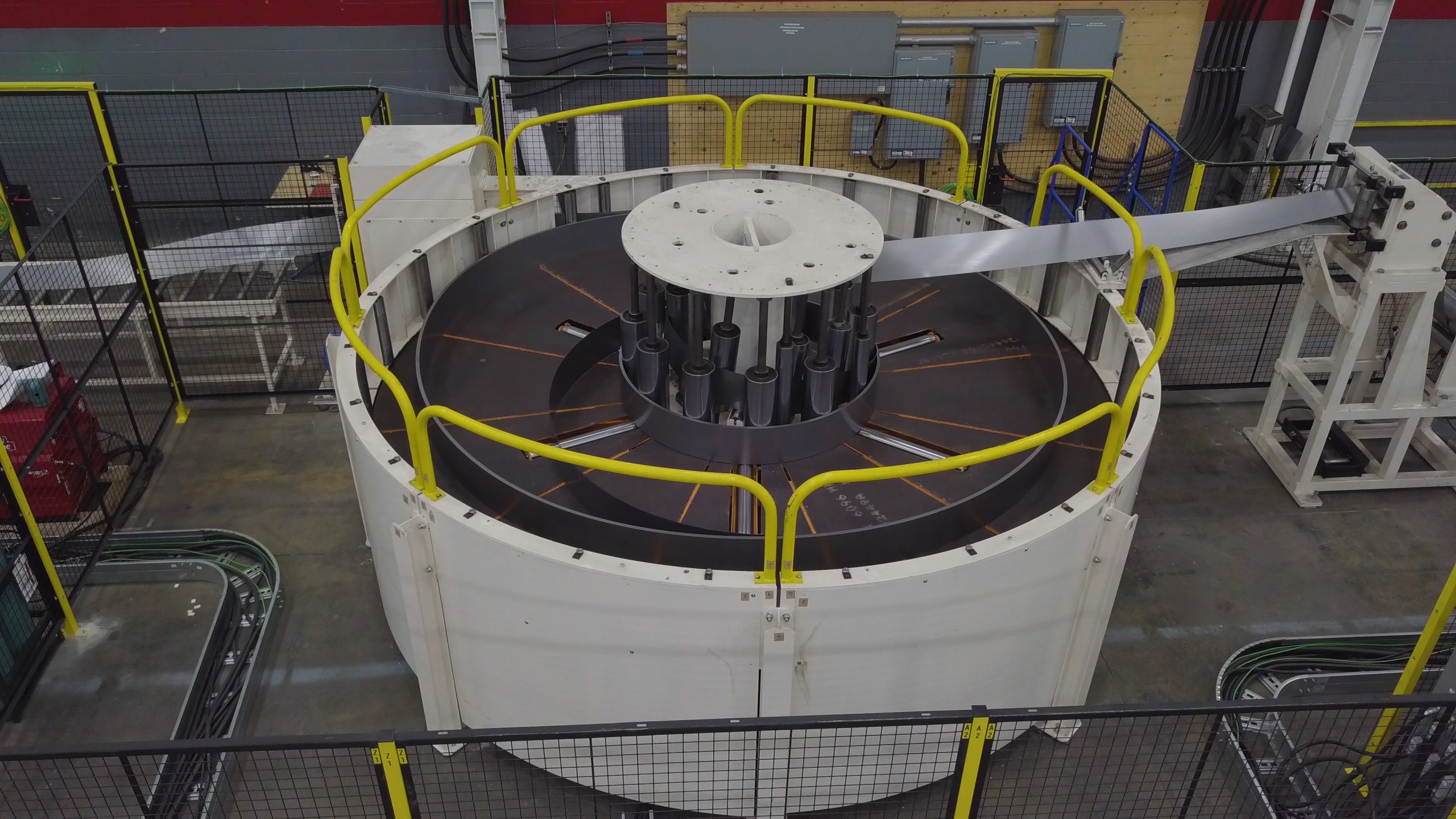

ABN hat vor kurzem seine Produktionsanlage in North Carolina mit automatisierten Coil-Handling-Geräten ausgestattet, die von Smoaks Team bereitgestellt wurden. Er arbeitete mit ABN zusammen, um bei der Beurteilung ihrer besonderen Bedürfnisse und Ziele zu helfen, und war dann in der Lage, ein ideales System zu konfigurieren.

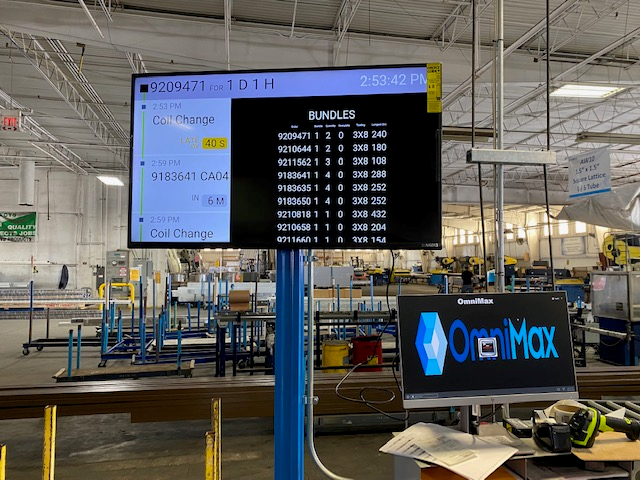

American Building Network entschied sich für die Installation eines automatisierten SWI-Maschinensystems, das ein automatisches CX-12-Abwickel- und Lagersystem mit 5 Stationen umfasst. Die Coils werden alle in das System geladen, das mit dem Rollenschneider verbunden ist. Mit der Systemsteuerung ist der Bediener in der Lage, das Coil und die einzelnen Komponenten auszuwählen, die von diesem Coil geschnitten werden sollen. Laut Smoak „sagt der Bediener im Grunde: ‚Ich möchte diese Spule und das sind die Teile, die ich aus dieser Spule haben möchte.' Die Maschine erhält das Coil, lädt es, führt es in den Marxman Pro-Schneidautomaten ein und ist dann in der Lage, die etikettierten Teile automatisch auf dem Tisch zu produzieren.“ ABN nutzt auch einen automatischen Etikettierer, der benutzerdefinierte Barcodes auf jedes Teil aufbringt, um Teile und Prozesse zu verfolgen.

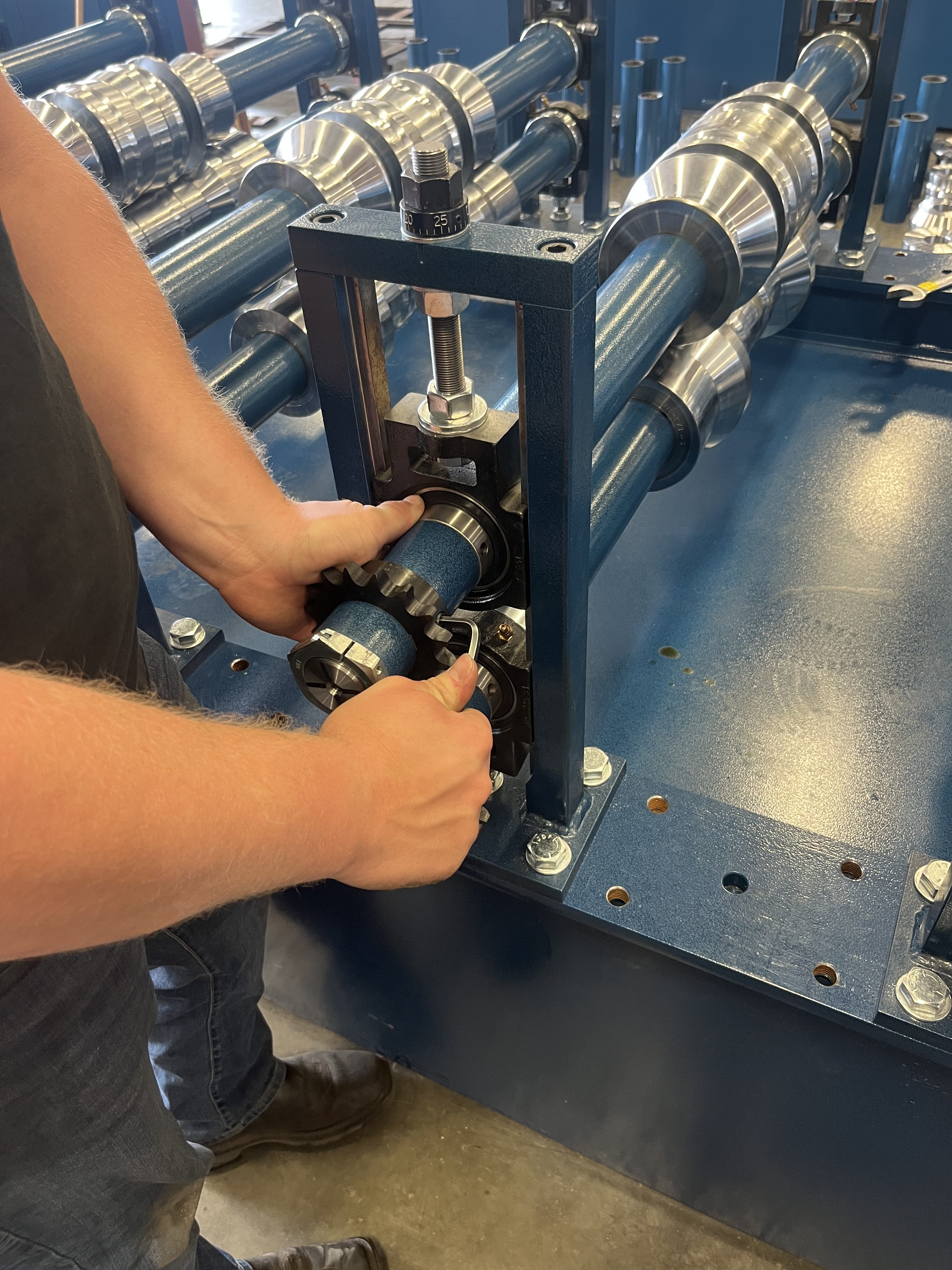

Vorteile der Verwendung eines vollautomatischen Abwicklers

Smoak berichtet, dass der CX5 ein modifizierter, vollautomatischer Abwickler ist. Bei ABN ist der Abwickler mit einem Marxman Pro Rollenschneider gekoppelt. Das System verfolgt, wie viel Material sich auf dem Coil befindet, sodass der Bediener immer weiß, wie viel Material verarbeitet werden kann. „Es misst die Höhe des Coils, es kennt die Höhe des Dorns, die Mittellinie und wie hoch es angehoben ist.“ Der Bediener muss nicht physisch verfolgen, wie viel Coil auf der Spule verbleibt; das System behält das für Sie im Auge.

Smoak weist auch auf einen weiteren Vorteil der SWI-Maschinen hin; Sie verwenden keine Dorne. „Unsere ist in der Lage, automatisch ohne Dorne zu laden“, sagte Smoak. Dies ist eine nette Funktion, da ein dornbasiertes System erfordert, dass Dorne manuell in Coils platziert werden. Sie müssen also entweder zusätzliche Dorne kaufen, um sie in den Coils zu belassen, oder die Dorne müssen von Coil zu Coil bewegt werden – ein arbeits- und zeitintensiver Aufwand, der Geld für mehr Ausrüstung bindet und der Produktion einen zusätzlichen Schritt hinzufügt Verfahren.

Ein automatisiertes System hilft auch, Abfall zu minimieren. „Coil-Stahl ist teuer“, betont Smoak, „je weniger Schrott also produziert wird, desto besser.“ Coil-Beschädigungen werden ebenfalls minimiert, da das Coil, sobald es in das System geladen wurde, nicht mehr zurück ins Ladenlager muss. Das Coil-Lager kommt an, wird in das automatisierte System geladen und kann komplett durch die Produktion gefahren werden, ohne jemals wieder ins Lager gehen zu müssen.

Bei einem Altsystem besteht jedes Mal ein zusätzliches Schadensrisiko, wenn ein Coil bewegt werden muss. Coils können durch Gabelstaplerzinken beschädigt werden und auch auf dem Boden des Lagerbereichs zerkratzt oder angestoßen werden. Und wie Ihnen jeder in der Branche sagen kann, muss jedes beschädigte Spulenmaterial abgeschnitten und verschrottet werden, bevor Sie die benötigten Teile produzieren können.

Smoak fasste es mit den Worten zusammen: „Spulen des automatisierten Systems sind jederzeit zugänglich und es gibt sehr wenig Schaden.“ Und es gibt noch einen weiteren zusätzlichen Vorteil, der mit der Verwendung eines automatisierten Systems einhergeht: weniger Arbeitsaufwand. Ein automatisiertes System erfordert nur einen einzigen Bediener, anstatt zwei oder drei, die Sie beschäftigen müssten, um ein manuelles Coil-Bewegungssystem zu unterstützen.

Smoak Beeindruckt von ABN

Nach der Zusammenarbeit mit American Building Network an ihrem jüngsten Upgrade-Projekt für SWI-Maschinen war Smoak definitiv von dem Unternehmen beeindruckt. "Sie sind ziemlich innovative Typen", sagte Smoak. Zu den Beispielen für Innovation, die er erwähnte, gehört die Tatsache, dass ABN Bauinstallationen für Weiterbildungszwecke filmt, Drohnen verwendet, um Aufnahmen aus allen Blickwinkeln zu sammeln, und bei der Nutzung sozialer Medien proaktiv vorgeht. „Sie sind sicherlich zukunftsorientiert“, bemerkt Smoak. „Sie sind innovative Typen, und das ergibt sich aus ihrer Verwendung innovativer Geräte in der Werkstatt.“ RF