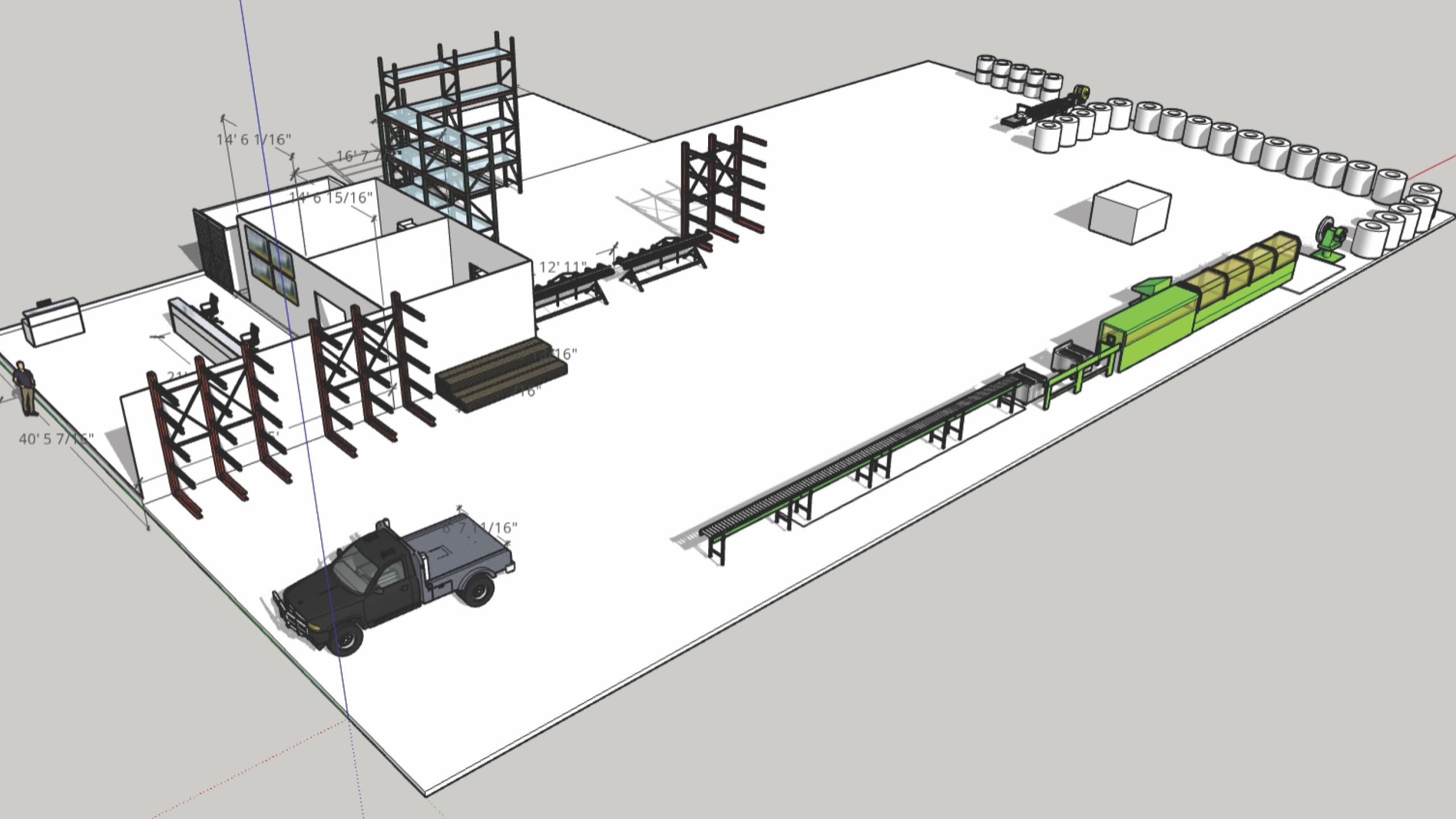

Économiser de l'argent dans votre processus de production peut être aussi simple que de déplacer des machines dans votre atelier. L'emplacement de vos machines, l'emplacement de stockage de vos matériaux et de vos articles finis, ainsi que les modèles de flux de trafic peuvent tous avoir un impact sur vos résultats.

Cela ressemble à du bon sens, mais Ryan King, directeur national des ventes pour Machinerie CIDAN, a passé de nombreuses heures à visiter des ateliers de tôlerie architecturale et a vu à quel point la précipitation des affaires quotidiennes peut interférer avec le maintien d'un bon agencement de l'atelier. Rollforming Magazine l'a suivi après avoir soulevé la question lors d'une présentation éducative au Construction Rollforming Show en octobre dernier.

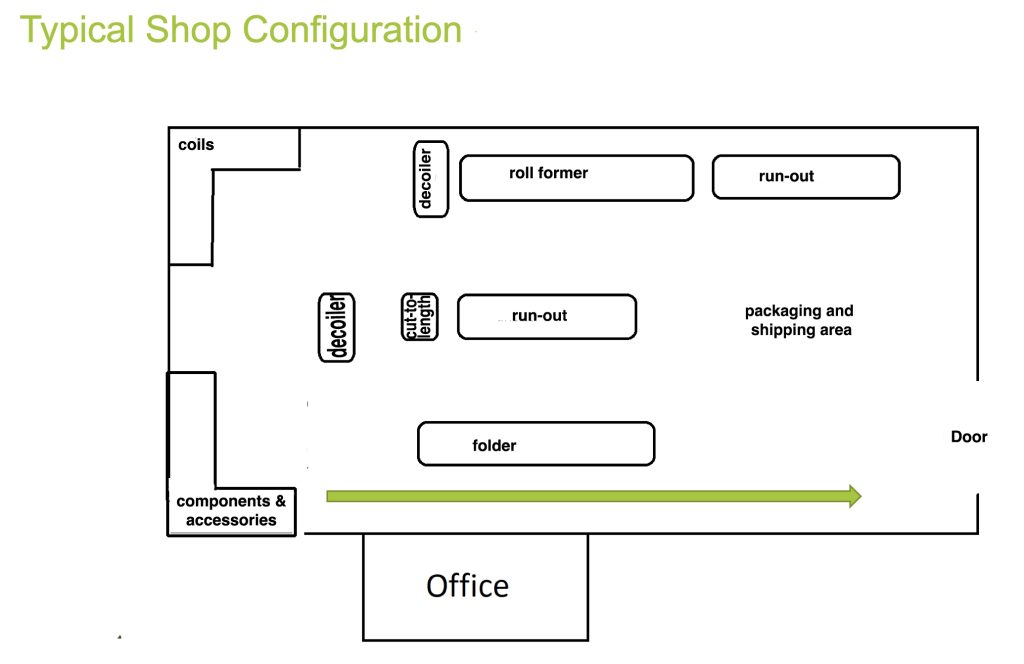

« Les magasins les plus efficaces…. avoir un flux du début à la fin », a déclaré King. "Les produits bruts commencent à une extrémité du bâtiment et les produits finis à l'autre."

Malheureusement, ce n'est pas toujours le cas.

Dispositions inefficaces

"Je suis entré dans de nombreux magasins et une cisaille se trouve derrière la profileuse et la plieuse est juste jetée là où ils avaient de la place à ce moment-là", a-t-il noté.

Cela se produit généralement dans un ancien atelier établi qui a connu une rotation des machines. Plutôt que de s'arrêter pour réorganiser l'ensemble de l'atelier, la nouvelle machine est déplacée sans se soucier de l'endroit où elle s'intègre le mieux dans le schéma de production.

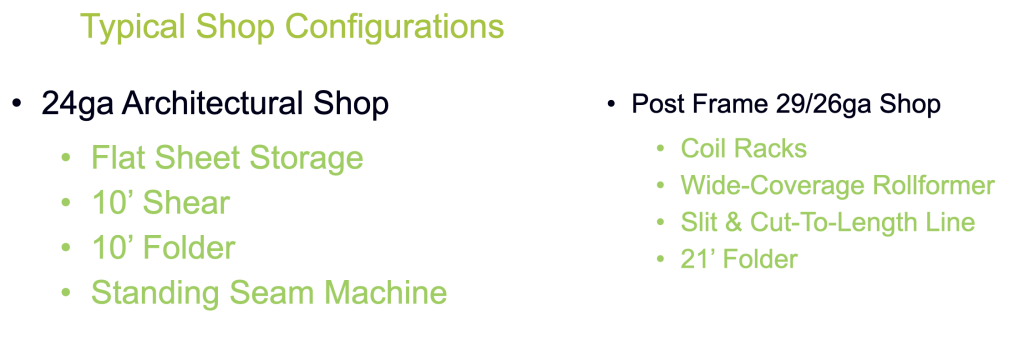

«Les travailleurs devraient tous travailler dans le même espace commun», a déclaré King. « Une nouvelle refendeuse doit être placée avec les refendeuses, une plieuse doit être avec les plieuses, une profileuse doit être avec les profileuses. Vous devrez peut-être déplacer ceci, ceci et cela, mais à long terme, cela a plus de sens.

Bien sûr, la taille de votre magasin fait une différence. Si vous êtes un entrepreneur qui fabrique vos propres garnitures architecturales à faible production, vous travaillez probablement dans un espace limité sur des travaux petits ou ponctuels. Il se peut que vous n'ayez pas beaucoup d'options pour la configuration de l'atelier. Dans de tels cas, il s'agit "moins de revenus et plus de contrôle du processus", a déclaré King, notant que les machines devraient au moins être situées de manière à maximiser la production en nécessitant moins d'étapes pour que l'opérateur maximise le temps de production.

Pour l'atelier typique de formage des métaux utilisant des panneaux ag/tuf-rib/PBR, la configuration de l'atelier revêt une importance financière accrue : des machines plus grosses, des milliers de livres de bobines, des procédures de stockage et d'expédition des produits, la circulation des chariots élévateurs et des camions jouent tous un rôle dans efficacité du flux de travail.

King décrit un exemple où la ligne de fente d'un magasin est située à 20 pieds de la plieuse. Cela peut prendre moins d'une minute pour se rendre d'une zone à l'autre, mais au cours d'une journée, ces secondes s'additionnent. "Chaque étape que [l'opérateur] prend prend du temps", a-t-il déclaré. Cela ne ressemble pas à grand-chose au niveau micro, mais au niveau macro, chaque jour, ce travailleur passe 20 minutes par jour à marcher entre ces deux machines, multipliez plus de 250 jours ouvrables par an, cela représente des milliers de dollars, et vous 'obtenons moins de produits à la porte.

Pour les petits magasins qui prévoient de rester petits, les dollars peuvent sembler insignifiants, mais si vous envisagez de développer votre magasin au niveau supérieur, prêter attention à ces petites choses dès le départ peut faire la différence lorsque vous extrapolez les dépenses au fil du temps et de la croissance.

King recommande d'utiliser les périodes les plus lentes de l'année pour évaluer la configuration de votre atelier et apporter des modifications. "Le déplacement des machines entraîne un coût initial plus élevé", a déclaré King. "Vous devez les déplacer, les recâbler, les remettre à niveau, mais si vous avez une machine et que vous la placez loin des autres machines [cela peut coûter plus cher avec le temps]."

Travailler avec de nouveaux bâtiments et de vieux bâtiments

Comme on pouvait s'y attendre, travailler avec un nouveau bâtiment par rapport à la rénovation d'un ancien bâtiment facilite la planification des étages. "Ce sera toujours plus facile parce que vous travaillez avec une ardoise vierge", a déclaré King.

Ephraim Esch, propriétaire de Solanco Metal Roofing, Quarryville, Pennsylvanie, et Albert Shrock, propriétaire de Cherry Fork Metals, Richmond Dale, Ohio, sont d'accord, ayant tous deux expérimenté les avantages du passage des anciens aux nouveaux bâtiments ces derniers mois.

Shrock fonctionne principalement avec des machines de chantier, mais est passé d'un conglomérat de cinq bâtiments à un seul grand bâtiment. Le nouveau bâtiment est utilisé pour le stockage de matériel et d'équipement, un atelier de finition et un bureau.

Dans son ancienne installation, il a déclaré: "J'avais plus d'espace, mais c'était une combinaison de cinq bâtiments différents, en quelque sorte collés les uns aux autres." Désormais sous un même toit, le nouveau bâtiment facilite la circulation d'une zone à l'autre. « Nous sommes beaucoup plus organisés », a-t-il déclaré. Et il apprécie le fait qu'il peut facilement regarder depuis son bureau dans la zone commerciale. « Depuis le bureau, je peux voir l'inventaire ; vous n'avez pas besoin d'entrer dans un autre bâtiment pour vérifier quelque chose », a-t-il déclaré.

Le nouveau bâtiment est également climatisé pour mieux protéger ses investissements en approvisionnement et en machines.

Ephraim Esch a également un meilleur sens de l'organisation avec son nouveau magasin, qui a remplacé un poulailler modifié. Il a des employés d'atelier qui font le travail du métal, il s'est donc fortement fié à leur avis concernant l'aménagement de l'atelier avant d'emménager. « Je ne suis pas un très bon designer », a-t-il admis. Il s'est appuyé sur ses employés pour aider à la mise en page. « Nous avons passé beaucoup de temps, moi et les employés, à en parler. Nous en avons beaucoup discuté », a-t-il déclaré. « Je ne suis pas souvent dans le magasin moi-même, alors je voulais qu'ils soient à l'aise avec ça. Je n'ai entendu aucune plainte. Cela ne veut pas dire que nous n'allons pas faire de changements, mais c'est bien mieux qu'avant. »

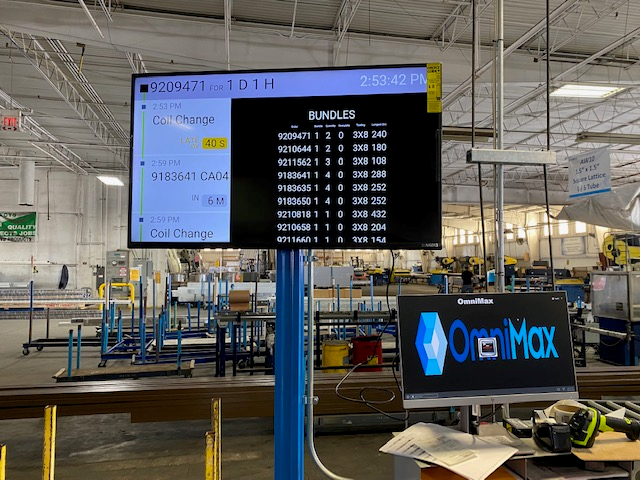

Pour aider à la production, il a installé un autre dérouleur pour réduire les temps de commutation entre la ligne de coupe et la ligne de profilage.

Considérations d'espacement

Quelle que soit la superficie en pieds carrés de la surface au sol dans laquelle vous travaillez, Ryan King préconise d'espacer les machines les unes à côté des autres sans entraver la production et la sécurité. De plus, la possibilité d'accéder confortablement aux zones d'entretien doit être prise en considération.

Il vient avec la mise en garde pour vérifier les codes locaux. "Certaines villes et municipalités ont des codes pour la distance que les machines doivent être des murs et ce genre de choses", a conseillé King.

Accessoires d'économie d'étape

Une façon d'augmenter la productivité sans déplacer les machines consiste à ajouter des accessoires qui aident à réduire les étapes. Deux couramment vus par King sont une table sur roues qui peut être roulée à côté d'une machine de production pour contenir des matériaux ou un produit fini jusqu'à ce qu'il soit prêt à passer à l'étape suivante du processus, "donc au moins c'est un mouvement, pas [une constante ] d'avant en arrière », a expliqué King.

Des rampes fabriquées à la main sont également utilisées pour aider à maintenir les matériaux lourds lorsqu'ils sont introduits dans la machine.

Pourtant, un troisième dispositif sont des crochets en J ou des cintres fixés au sommet de la machine. Celles-ci sont utilisées pour contenir des flans prêts à être formés dans une plieuse de 10 pieds, "alors maintenant, quand ils apportent la prochaine feuille plate, c'est juste là devant eux."

Circulation des camions

Lors de la planification des configurations d'atelier, un domaine important à prendre en compte est l'expédition. Bien que cela ne soit pas toujours possible dans certains magasins, les bâtiments les plus efficaces accueillent la circulation au volant afin que les camions puissent entrer à une extrémité et sortir à l'extrémité opposée. Ce n'est pas seulement un schéma plus sûr, mais il est plus efficace en permettant à un conducteur de s'arrêter juste au moment où un autre part. Cela permet également d'éviter les dommages qui sont essentiels sur les sites de fabrication : portes endommagées, produit endommagé et machines endommagées causées par des incidents de sauvegarde.

Si un service au volant n'est pas possible, King a déclaré qu'avoir de l'espace pour charger des camions à l'intérieur est plus sûr et plus efficace, en particulier lors de l'expédition de longs panneaux. Comme il l'a noté : "Lors du chargement de longs panneaux sur un camion ou une remorque, il est difficile de faire passer les panneaux à travers une porte avec votre chariot élévateur au lieu de simplement les charger à l'intérieur du bâtiment." RF

Sharon Thatcher est l'ancien rédacteur en chef de Rollforming Magazine. Elle est maintenant une écrivaine indépendante vivant dans l'Ohio.