Par Sharon Thatcher

La plupart des lecteurs de ce magazine se consacrent soit aux panneaux de profilage, aux garnitures ou aux gouttières. À mesure que la popularité de ces machines continue d'augmenter, la concurrence augmentera également. Un jour, vous chercherez peut-être une évasion dans un nouveau domaine de la fabrication métallique toujours dédié au métier de la construction. L'acier léger (LGS) est l'un de ces créneaux qui devrait connaître une croissance significative.

Le LGS est aussi communément appelé acier formé à froid (CFS) car il peut être façonné sans chaleur. Il est beaucoup plus léger que son homologue, l'acier laminé à chaud, qui est plus lourd et plus épais et nécessite de la chaleur pour plier le métal avec lequel les bâtiments traditionnels à ossature d'acier sont fabriqués.

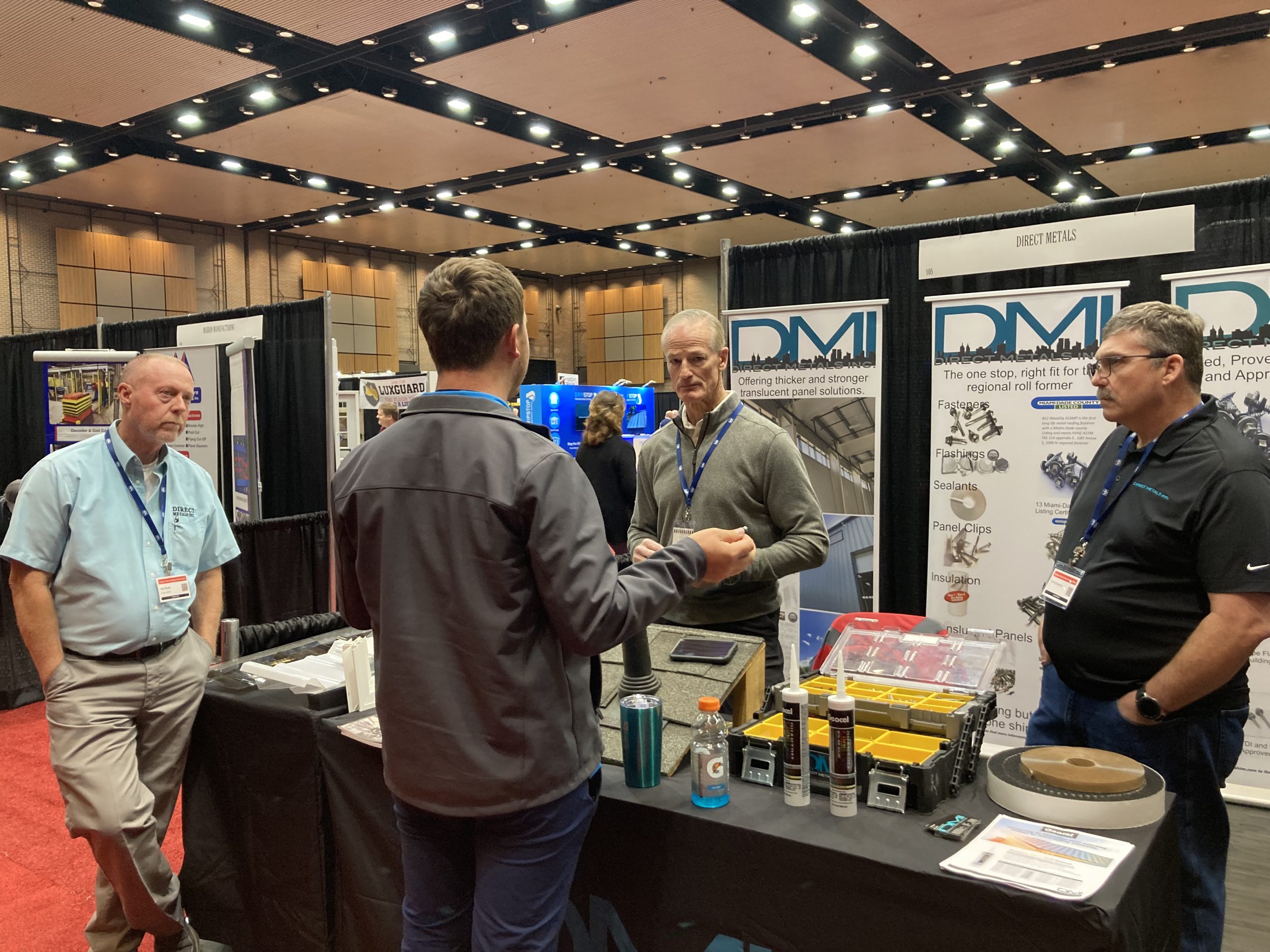

Les termes acier léger et acier formé à froid peuvent signifier beaucoup de choses dans une vaste industrie. Aux fins de cet article, nous nous sommes concentrés sur la fabrication de panneaux muraux, de solives de plancher et de fermes pour les industries préfabriquées et modulaires, ainsi que sur de petites unités non structurelles ou « pods ». Les premiers adaptateurs sont des sous-traitants qui cherchent à gagner du temps en fabriquant leurs propres composants et, dans certains cas, des fabricants régionaux interviennent pour fournir ces sous-traitants. Il s'agit d'un marché émergent aux États-Unis et au Canada, qui s'est déjà solidement enraciné ailleurs dans le monde.

Comment cela fonctionne

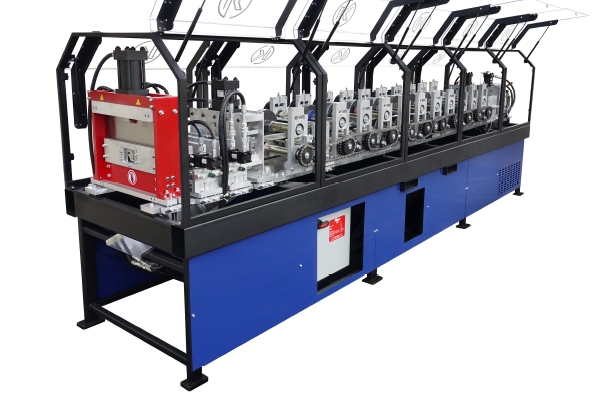

Sur une profileuse, la bobine d'acier est guidée à travers une série de rouleaux qui modifient progressivement la forme de l'acier en un élément en forme de C ou de S. Les bâtiments fabriqués avec LGS/CFS sont très similaires aux bâtiments à ossature de bois, n'utilisant que de l'acier léger au lieu du bois.

Sur le petit côté, les constructeurs utilisent le système pour les hangars, les garages et les maisons, mais il y a aussi une forte demande en ce moment pour les hôtels à service limité (tels que Hampton Inns, Holiday Inn Express, Hilton Garden Inn Express), les logements étudiants , vie assistée, soins de la mémoire et établissements de soins infirmiers.

Cependant, certains façonneurs de rouleaux se spécialisent dans la construction de modules non structurels - des unités telles que des modules de salle de bain - qui sont installés dans un bâtiment.

Les avantages généralement accordés aux bâtiments LGS/CFS sont la rapidité de construction, moins de main-d'œuvre sur le chantier, moins de ferraille, la durabilité (l'acier ne rétrécira pas, ne se pliera pas ou ne se fissurera pas) et la résistance au feu, aux parasites, aux insectes, à l'humidité et aux intempéries.

En toute honnêteté, l'acier a traditionnellement coûté plus cher que le bois. Il est également plus efficace pour conduire l'énergie thermique et peut donc nécessiter une isolation supplémentaire ou une barrière thermique. Et, il y a une flexibilité réduite sur le site : s'il y a une mesure inexacte, elle devra probablement être renvoyée au fabricant plutôt que fixée avec un marteau et des clous.

Mis à part les avantages et les inconvénients, c'est une industrie en plein essor.

Rouler les anciens fabricants

Il existe deux types de fabricants opérant dans l'industrie de l'acier léger, mais ils sont très différents dans le produit qu'ils fournissent. Les machines fabriquées par des sociétés telles que Bradbury, Samco et d'autres sont destinées à la production à grand volume d'acier d'une seule longueur qui sont expédiés aux constructeurs pour la construction de très grands bâtiments à plusieurs étages nécessitant de grandes quantités d'éléments en acier dans certaines épaisseurs et tailles. .

C'est pour les petits projets plus personnalisés où le marché émergent de l'encadrement LGS/CFS excelle.

Actuellement, peu d'entreprises en Amérique du Nord fabriquent des profileuses pour cet espace utilisateur personnalisé en acier léger. fabricant américain, Fabrication Knudson, Broomfield, Colorado, a jeté son dévolu spécifiquement sur le secteur des montants et des fermes qui ne se limite pas au marché des charpentes LGS/CFS. Les entreprises étrangères qui courtisent activement l'ensemble du marché des ensembles de charpente pour les fermes, les solives de plancher et les panneaux de mur et de toit comprennent Howick Ltéeet CadreCAD, deux sociétés néo-zélandaises avec des bureaux aux États-Unis, et pionnier de l'industrie, Systèmes de construction Scottsdale, originaire d'Australie. Pinacle LGS, hors de Dubaï, est également présent aux États-Unis

Montants et fermes LGS

Que Knudson Manufacturing soit le pionnier de l'industrie nationale pour LGS/CFS n'est pas une surprise. On attribue au regretté Art Knudson la construction et la commercialisation de la première machine à gouttières sans soudure portable aux États-Unis en 1957. Son fils, Gary, aujourd'hui président de la société, a contribué à développer un marché prospère autour de ces machines.

Alors que les machines à gouttières étaient leur pain et leur beurre, les ingénieurs de Knudson ont continué à innover. Ils ont fabriqué des profileuses de panneaux pendant de nombreuses années et se sont également penchés sur les marchés du préfabriqué et du modulaire. Un système à trois machines monté sur remorque pour faire de la charpente sur des toits plats - avec une section zee, une cee et une section chapeau - a été leur première aventure dans les véritables éléments de charpente. Découvrant le potentiel là-bas, en 2019, ils ont décidé d'abandonner complètement les machines à gouttières au profit du marché émergent pour leur gamme de machines à faible épaisseur.

Patrick Flood, vice-président exécutif, a été témoin de l'évolution de l'entreprise. Il a travaillé pour Knudson du côté de l'ingénierie pendant 16 ans, est parti pour aider à démarrer une entreprise de panneaux muraux LGS/CFS, puis est revenu il y a trois ans pour aider Knudson dans la transition vers le faible épaisseur.

En raison de la nature changeante du préfabriqué et du modulaire, ils ont décidé de promouvoir des machines multi-profils et multi-jauges. "Nous avons commencé avec une machine qui fabriquait essentiellement des tailles de bois dimensionnelles", a déclaré Flood.

L'industrie de la charpente métallique elle-même a commencé à évoluer et à changer. Actuellement, dans le monde commercial, les principales tailles de montants LGS sont de 3-⅝" et 6", tandis que dans les mondes résidentiels et multifamiliaux, 3-½" et 5-½" sont répandus. Dans l'industrie du stockage public, les goujons de 4" sont courants.

"Le KFS-1420E est notre modèle phare depuis plusieurs années", a déclaré Flood. "Pour les tailles d'âme, il forme 3-⅝, 4, 6, 8, 10 et 12. Et les hauteurs de bride incluent 1-⅝, 2 et 2-½. La machine peut être configurée pour toutes ces tailles.

Ces tailles sont devenues standard, a noté Flood, « en raison des exigences du code. Il y a généralement des exigences de code très spécifiques en place pour les charpentes incombustibles. »

Flood a déclaré que l'approche multi-profils est parfaitement adaptée aux propriétaires de nouvelles formeuses de rouleaux dans le segment des gabarits légers.

« Les entreprises qui démarrent ont tendance à ne pas être tout à fait sûres de la gamme de profils qui conviendra le mieux à leur entreprise, elles souhaitent donc généralement garder leurs options ouvertes. Cela parle vraiment d'avoir une machine qui forme plusieurs tailles et passe par une gamme de jauges », a déclaré Flood, ajoutant : « une fois que les gens sont dans l'entreprise depuis quelques années, ils ont tendance à commencer à trouver leurs jambes ; ils trouvent les marchés sur lesquels ils aiment vendre et ils développent une solide réputation auprès de certains constructeurs. En règle générale, après un certain temps, ils ont tendance à devenir beaucoup plus cohérents dans les produits qu'ils fabriquent.

Chez Knudson, les clients ont la possibilité d'avoir des commandes d'AMS Controls ou de BECK Automation. « Dans notre secteur, si un client possède déjà un équipement de profilage, il a tendance à vouloir configurer l'ensemble de son usine sur BECK ou AMS ; ils ont tendance à ne pas se mélanger », a déclaré Flood. "Cela s'explique en partie par le fait qu'une fois que vous avez commencé à mettre en réseau tous vos contrôleurs, il est plus simple d'utiliser les mêmes."

Flood a déclaré que ses principaux clients sont des magasins qui fabriquent déjà des produits préfabriqués et modulaires. Une autre catégorie est celle des « fabricants sous-traitants » – les sous-traitants ou sous-traitants spécialisés en charpente de LGS qui fabriquent leurs propres composants. Un segment plus petit est quelqu'un qui remplit un marché pour ce que Flood appelle la «production en boutique», où les clients ont besoin de séries personnalisées de composants de haute précision et à faible gaspillage non disponibles auprès des grands fournisseurs. "Lorsque vous fournissez des balles de 10' ou des balles de 12', si vous êtes à plus ou moins 1/8 de pouce sur vos lignes de coupe, ce n'est pas grave car les gens coupent généralement ces pièces de toute façon", il dit, « alors qu'avec notre équipement, vous pouvez maintenir instantanément des longueurs de coupe de plus ou moins 0.030 pouce. Les plus grands fabricants ne veulent pas faire d'ajustements pour une série personnalisée de 50 pièces, pas quand vous fabriquez des milliers de pièces toutes les heures... donc certains de ces fournisseurs de composants veulent avoir la possibilité de répondre à certaines de ces commandes en boutique.

Des zones rurales plus petites et mal desservies sont également d'où proviennent certaines des activités de Knudson. "Il y a plusieurs régions, par exemple le Texas rural, où il est à la fois coûteux et problématique de s'approvisionner auprès de certains des plus grands fabricants", a expliqué Flood. Ce créneau est généralement occupé par de petits entrepreneurs qui ont déjà une connaissance approfondie du marché local.

Encadrement LGS/CFS

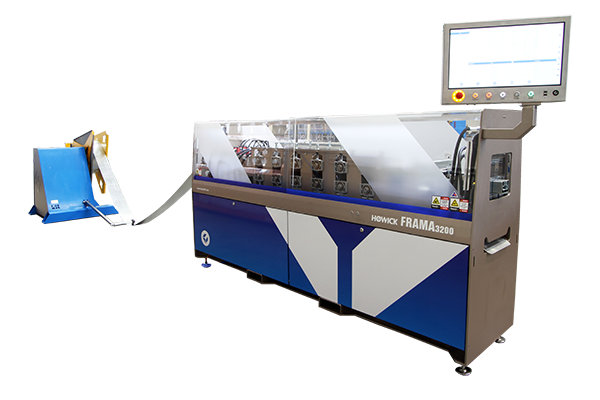

Les systèmes de charpente qui comprennent des fermes, des solives de plancher et des systèmes de murs utilisant LGS ont leurs racines les plus profondes en Europe. FrameCAD et Howick Ltd. ont été les pionniers des systèmes monocomposants qui utilisent des goujons pour les éléments horizontaux et verticaux. Les deux sociétés dominent le marché étranger où les systèmes en acier léger sont mieux compris et acceptés par les architectes, les ingénieurs et les inspecteurs du code du bâtiment.

Tom Reed, représentant commercial d'Howick au bureau Howick de Pittsburgh, a déclaré : « Nous avons une variété de clients qui utilisent [notre équipement] pour tous les aspects. J'ai un client [de construction de hangars] en Géorgie… il a commencé avec notre technologie [ancienne] pour intégrer [leur entreprise] dans l'acier ; ils ont fait environ 10 pour cent en acier, 90 pour cent en bois. Maintenant, en utilisant notre machine de 4e génération, ils ne font que de l'acier, 50 à 60 remises chaque jour.

Reed a expliqué que l'industrie LGS/CFS pour l'encadrement gagne en popularité aux États-Unis, mais qu'elle a des obstacles à surmonter. "Les États-Unis ont le PIB le plus élevé au monde, mais nous sommes très traditionnels dans notre façon de faire notre travail", a-t-il déclaré. "Nous avons tendance à lutter contre le changement et l'automatisation."

Il a dit qu'il croit que la résistance est en train de changer et doit changer. "De nouvelles façons révolutionnaires de faire de l'automatisation doivent être adoptées par le marché car elles sont adoptées dans le monde entier et par la concurrence", a-t-il déclaré.

La diminution de l'offre de main-d'œuvre qualifiée est l'une des raisons pour lesquelles les systèmes de panélisation comme LGS/CFS fonctionnent. « C'est très facile de s'emboîter… c'est vraiment une question de vitesse. Il y a un énorme obstacle avec la main-d'œuvre qualifiée, donc ce que la technologie fait, c'est améliorer notre main-d'œuvre qualifiée aujourd'hui et mettre à niveau très rapidement la main-d'œuvre non qualifiée », a déclaré Reed.

Reed donne l'exemple d'un autre client, un entrepreneur général, qui a eu du mal à trouver une cohérence avec ses encadreurs et sous-traitants. "Rien n'a jamais été fait de la même manière", a-t-il déclaré. Avec un système de cadrage contrôlé, tout peut être fait de la même manière de manière cohérente. « Ils ont vraiment créé les automatisations, du front-end au back-end. Ainsi, lorsque ce système CVC est utilisé, il est géré exactement de la même manière par chaque sous-traitant, car les plans et la fabrication de cette maison sont toujours effectués de la même manière. Où vont vos interrupteurs électriques, où vont vos prises, c'est normalisé. Lorsque vous éduquez tous ceux qui sont impliqués dans la collaboration de ce bâtiment, ils apprennent à le faire de la même manière, et cela accélère. » Une maison peut être prête pour les cloisons sèches en 10 jours.

Les bâtiments peuvent toujours avoir tous les éléments extérieurs souhaités par le client : le revêtement en panneaux Hardie, le revêtement en vinyle, le revêtement en métal, la toiture en métal, les bardeaux sont toutes des options viables.

Les récentes flambées de l'offre et des prix de l'acier ont entraîné des défis pour l'industrie LGS/CFS, mais l'industrie du bois ne s'en est pas beaucoup mieux tirée. Avec les économies de main-d'œuvre prises en compte, l'écart entre l'acier léger et le bois s'est rapidement réduit. Selon Larry W. Williams, directeur exécutif de la Steel Framing Industry Association (SFIA), une étude de coût en 1999 a montré une différence de 2.43 $ par pied carré pour la charpente en acier formée à froid par rapport au bois, « mais en 2007, ce coût a été réduit. à 18 cents le pied carré », a-t-il déclaré.

Pour Tom Reed, les avantages à long terme sont clairs.

Ce que le client final d'un bâtiment LGS/CFS obtient, préconise-t-il, c'est la résilience. "Aux États-Unis seulement, nous avons plus de 5 milliards de dollars de dommages par an dus aux termites", a noté Reed. « Ces petites créatures ne mangent pas d'acier. Assurance incendie? L'acier ne brûle pas. Le feu de maison typique est d'environ 800 à 1,000 2,700 degrés. L'acier ne commence à fondre qu'à XNUMX XNUMX degrés. RF

ARTICLES LIÉS

Faire le grand saut vers LGS/CFS