Ceux qui dépendent des profileuses pour leur subsistance attendent beaucoup de leur ligne de profilage. Ils veulent qu'il en fasse plus, qu'il soit plus polyvalent et qu'il soit plus rapide. Ce n'est pas toujours facile, mais c'est l'objectif lorsqu'un client demande ou exige des améliorations.

Jusqu'à présent, l'industrie a été en mesure de répondre aux demandes des clients pour leurs machines de profilage de toitures et de panneaux muraux. L'industrie a introduit des innovations pour aider à améliorer la productivité, réduire les temps d'arrêt et réduire l'apport de main-d'œuvre.

Changements rapides

La polyvalence de la machine est apparue lorsque les clients voulaient des caractéristiques différentes dans leurs toitures et leurs panneaux muraux. Ce serait facile si chaque client voulait exactement le même panneau, mais ce n'est pas le cas. Ils veulent différents profils, différentes couleurs, différentes largeurs, différentes limites d'élasticité et différentes longueurs. Il n'est pas pratique d'avoir quatre, cinq ou six formeuses de rouleaux, mais il est devenu raisonnable de s'attendre à ce qu'une machine offre suffisamment d'options pour satisfaire un bon pourcentage des exigences des clients.

L'engagement de différents rouleaux est devenu une étape simple dans le processus de profilage. Si l'exigence est qu'un panneau de toiture à joint debout ait des nervures, il suffit d'un simple ajustement des rouleaux pour créer des nervures pendant le processus de formage. C'est une question de l'allumer ou de l'éteindre. Toutes ces informations peuvent être saisies à partir d'un seul panneau de contrôle ; un panneau de contrôle qui est connecté à toute la ligne.

L'exécution d'un profil différent avec la même machine peut également être réalisée avec des opérations côte à côte à double hauteur ou un outillage en radeau. L'utilisation d'outillage en radeau a été une énorme économie de main-d'œuvre et de temps machine et de ferraille pour l'industrie, ainsi qu'une amélioration du délai de livraison et de votre retour sur investissement (ROI).

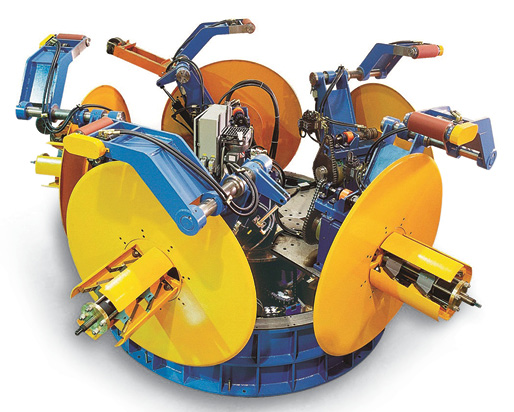

L'industrie est passée à l'utilisation de bobines à double extrémité, ce qui a un impact important sur la productivité. L'utilisation de chariots à bobines et de tourniquets a ajouté à ces améliorations d'efficacité. Former un panneau avec une nouvelle couleur nécessite une bobine différente. Autrefois un processus chronophage qui pouvait entraîner beaucoup de déchets de matériaux, il est maintenant simplifié par l'utilisation de plusieurs dérouleurs. Les dérouleurs à l'avant de la profileuse peuvent contenir plusieurs bobines pour réduire les temps de changement.

Pour minimiser les déchets de matériaux, des cisailles ont été incorporées à l'avant de la machine.

Les cisailles frontales coupent le matériau avant qu'il ne passe par n'importe quelle partie du processus de profilage. Si vous ne pouvez cisailler qu'à la fin de la ligne, le matériau sur la ligne devient un déchet lorsque vous emballez ce dont vous avez besoin.

Organisation pour le chantier

Le temps c'est de l'argent dans l'atelier et le temps c'est de l'argent sur le chantier également. Organiser les lots de produits, qu'il s'agisse de toitures ou de panneaux muraux, de manière à permettre à l'installateur de les déballer dans l'ordre dans lequel ils doivent être installés peut être un cauchemar logistique si vous devez le faire manuellement. Le processus peut être grandement simplifié grâce à un système automatisé de prise et de placement.

Lorsque les panneaux arrivent sur le chantier, ils sont regroupés en fonction de l'installateur. Le premier panneau hors de la pile est le premier installé, le deuxième panneau hors de la pile est le deuxième installé. Cela évite bien des maux de tête sur le chantier.

L'industrie a développé des empileurs de panneaux automatisés, qui peuvent créer des "piles pyramidales", qui sont plus sûres à manipuler par rapport aux anciens paquets où tous les panneaux, quelle que soit leur longueur, coulaient vers une extrémité, rendant le paquet non empilable et dangereux pour la manipulation.

Les différentes machines d'une ligne de profilage moderne reçoivent des instructions par programmation et peuvent s'ajuster presque à la volée.

Les opérateurs n'ont pas besoin de saisir d'informations. Cela permet de gagner du temps et garantit précision et efficacité.

La technologie récente a permis aux machines de recevoir des informations "du bureau" ou de quelqu'un d'autre que l'opérateur de la machine. Les données peuvent être programmées dans la machine pour produire plusieurs pièces différentes au cours d'une journée, le tout sans temps d'arrêt.

Lorsqu'un lot ou un cycle est terminé, la machine est déjà programmée pour le changement afin de produire la pièce suivante. La machine a la capacité de terminer le changement et de commencer la production. Les machines sans cette capacité nécessitent un changement manuel d'outillage, exécuté par l'opérateur de la machine. Cela introduit la possibilité d'une erreur et augmente certainement les temps d'arrêt et le temps nécessaire pour produire le même nombre de pièces.

Ces machines ont également la capacité de fournir des informations au bureau à tout moment de la journée sur les produits qui ont été fabriqués, tout en surveillant la précision des pièces produites. À la fin d'un quart de travail ou d'une journée de travail, des informations peuvent être facilement recueillies pour déterminer ce qui a été entièrement produit, y compris une ventilation par nombre de chaque pièce.

Si une « mauvaise pièce » est produite, pour quelque raison que ce soit (généralement un défaut dans le matériau), ces pièces seront automatiquement détournées vers une pile de « mauvaises pièces ». Sans cette capacité, ces pièces devraient être découvertes et supprimées manuellement.

chef de file de l'industrie ; Formeuses à rouleaux uniques

Samco Machinery conçoit chaque profileuse en pensant à un client spécifique. Chaque ligne de profilage est unique et peut offrir les innovations les plus efficaces disponibles, pour économiser du temps et de l'argent… grâce à l'amélioration de l'efficacité des machines pour réduire considérablement les temps d'arrêt et réduire les coûts de main-d'œuvre.

Jaswinder Bhatti travaille chez Samco Machinery depuis plus de 30 ans. Il a commencé dans l'atelier et a travaillé dans tous les départements jusqu'au directeur de l'usine. Il est actuellement vice-président de l'ingénierie des applications chez Samco. Bhatti siège également au conseil d'administration de l'Association canadienne de l'outillage et de l'usinage (CTMA).

Samco Machinery fournit à ses clients des conceptions de pointe et des solutions rentables pour répondre à tous les besoins de projet de profilage de métal. En maintenant la certification ISO 9001, Samco fabrique des profileuses, des dérouleurs, des outillages à rouleaux, des presses et des solutions de manutention de matériaux desservant une multitude de clients dans le monde entier dans des industries variées. Visitez www.samco-machinery.com ou contactez [email protected] pour plus d'information. RF

- Système de manutention de matériaux (Photo avec l'aimable autorisation de Samco Machinery).

- Empileurs de panneaux Piles pyramidales (Photo avec l'aimable autorisation de Samco Machinery).

- Dérouleur à cinq têtes (Photo avec l'aimable autorisation de Samco Machinery).