Acu-Form è partito di corsa e non si è più guardato indietro

Paint Valley Parts sa una o due cose sulle sfide dell'espansione nel mondo della formatura a rulli. La società madre di Acu-Form ha intrapreso la nuova attività nel 2010, proprio mentre gli Stati Uniti stavano uscendo dalla Grande Recessione. È stata un'impresa di successo, ma non senza alcune lezioni apprese lungo il percorso. La loro esperienza fornisce un buon caso di studio per ciò che funziona quando si guarda all'espansione di un'attività esistente.

Wayne Troyer si è unito ad Acu-Form dopo l'acquisto. Ha spiegato che il marchio Acu-Form era stato fondato nel Michigan, ma i proprietari volevano vendere l'attività e si sono rivolti a Paint Valley Parts con una proposta. Non è stato solo il proprietario di Paint Valley a prendere la decisione di acquistare. Ha arruolato il contributo dei dipendenti, le persone che avrebbero avuto il compito di assumere il lavoro della nuova impresa.

"Il proprietario era scettico sull'acquisto", ha detto Troyer. "Lui e alcuni dipendenti chiave sono andati in Michigan per esaminare le cose e la risposta dei dipendenti è stata: 'vogliamo la sfida'".

Quel tipo di adesione da parte dei dipendenti è stato prezioso nei mesi a venire, poiché è stato costruito un nuovo edificio per l'azienda, le attrezzature sono state spedite e installate e sono iniziati i lavori per creare una macchina per la formatura dei rulli praticabile.

Paint Valley Parts era adatto per la transizione. L'azienda aveva iniziato nel 1984 riparando attrezzature pesanti cannibalizzando attrezzature usate per parti. Successivamente hanno sostituito quella pratica fabbricando le proprie parti aftermarket. Hanno così creato un pool di talento di macchinisti e fabbricanti di metalli.

Troyer è entrato a far parte di Acu-Form all'inizio del 2011. Ha detto che la prima grande sfida è stata tradurre i progetti forniti dai proprietari originali: "leggere le loro stampe rispetto alle nostre", ha affermato.

Imparare l'attività di profilatura è stato essenziale e un'altra sfida.

"Cercare di imparare tutto in una volta è stato difficile", ha detto Troyer. "Il metallo può fare così tante cose quando inizi a formarlo." Ha seguito corsi di formazione in profilatura "cercando di capire cosa potremmo fare o cosa ci sarebbe d'aiuto".

Era un lavoro in corso. “Ricordo quei primi tre anni; era come, da che parte devo girare?" Egli ha detto. “Costruiremmo una macchina e funzionerebbe alla grande. Costruivamo la macchina successiva e penseresti di averla esattamente uguale, ma risulterebbe diversa".

Ma il successo non era lontano. "È stato fantastico per noi", ha detto Troyer. “Non abbiamo mai sognato a quel punto che sarebbe andata come è andata. Avevamo solo 16 dipendenti, ora ne abbiamo 42".

Tredici dipendenti si dedicano a tempo pieno ad Acu-Form, con altri che oscillano avanti e indietro tra quella e la divisione ricambi.

Troyer ricorda di aver pensato che i bei tempi sarebbero stati di breve durata. "Pensavo che avremmo potuto avere una flessione e che avremmo dovuto cercare di entrare in altre cose", ha detto, "ma non ci siamo mai guardati indietro. Nove anni dopo andiamo avanti, e cresciamo sempre di più”.

Qualità più che quantità

Il problema con la crescita è che devi gestirla con attenzione. Il loro primo anno, Acu-Form ha prodotto circa 30 macchine. "L'anno successivo abbiamo prodotto circa 60 macchine", ha detto Troyer.

Quei secondi 60 sono stati una sfida tanto quanto i primi 30 perché l'attività si stava ancora affermando. "Tutti stavano ancora imparando", ha detto. Le macchine furono prodotte, ma su quelle prime macchine era necessaria una maggiore manutenzione.

Il terzo anno si sono raggruppati. “Siamo tornati nell'anno successivo e abbiamo detto, va bene, ecco a che punto siamo: non promettiamo troppe macchine; sistemiamo le nostre macchine quando escono.

"Abbiamo iniziato ad avere un maggiore controllo della qualità e ha fatto una grande differenza", ha continuato Troyer.

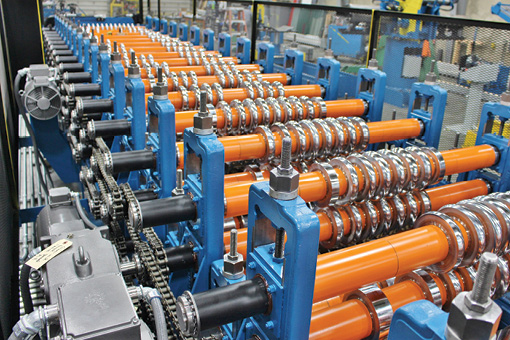

Oggi, Acu-Form crea più macchine all'anno che mai. Sono specializzati in macchine utilizzate nei mercati commerciali, dei montanti, delle coperture residenziali e degli accessori.

"Abbiamo iniziato con 10 profili diversi e ora ne abbiamo più di 40", ha aggiunto Troyer. Ma oggi l'azienda è un attore esperto nel mondo della profilatura e ha una solida conoscenza dei propri prodotti e della propria attività.

Con molti macchinisti qualificati nel personale, Acu-Form crea la maggior parte dei componenti che utilizza per le proprie macchine, controllando così la qualità e la produttività. "Il fatto che personale esperto produca le stesse macchine più e più volte fa la differenza", ha affermato Troyer. "Possiamo fare tutto internamente e sappiamo che è giusto quando va al cliente."

Ha aggiunto: “Tutto viene fatto internamente tranne le scatole degli ingranaggi, i cuscinetti, i pignoni, ecc.; tutte le macchine, tutti gli stampi vengono eseguiti internamente, in questo modo abbiamo il controllo della qualità su tutto. Sappiamo che le nostre parti sono buone quando la macchina è pronta per l'assemblaggio".

Suggerimenti per una crescita sana

Essendo stato in prima fila nell'espansione nel settore della profilatura, Troyer ha visto dove gli imprenditori hanno commesso errori e offre queste riflessioni:

Fai attenzione alla bobina: “C'è molta differenza tra una bobina e l'altra. Il tuo metallo non si forma allo stesso modo", ha detto. “L'unica cosa che vediamo spesso, se le persone eseguono il materiale n. 1, la macchina funziona alla grande, ma vedi persone che vogliono usare il materiale n. 2 e semplicemente non si forma come il tuo n. hai così tanta varietà.

Atteggiamento di assunzione sull'esperienza: "È quasi più facile assumere una persona con un buon atteggiamento... piuttosto che avere qualcuno che abbia una certa esperienza nella lavorazione dei metalli", ha detto Troyer della situazione in Acu-Form.

Il motivo è perché il macchinista esperto potrebbe pensare di sapere già come fare il lavoro.

"Quando si entra nella costruzione di macchine, dove si hanno tolleranze strette, alcuni dei ragazzi [esperti] hanno difficoltà ad afferrare e vedere effettivamente cosa stiamo facendo", ha detto.

Un dipendente con un buon atteggiamento senza competenze pregresse, tuttavia, è spesso più flessibile e desideroso di imparare e cambiare.

"Il personale che inseriamo, se ha un buon atteggiamento e se è disposto a lavorare sodo, è quello che ci piace vedere", ha detto Troyer.

Tuttavia, prendere quel nuovo dipendente e renderlo un impiegato affermato richiede tempo.

“Ci vogliono ancora da un anno e mezzo a due anni per portarli dove vuoi, perché devono imparare il processo di lavorazione, come produrre parti e meccanica generale, quindi sono pronti per l'assemblaggio macchine”.

Non esagerare: Se stai espandendo la tua attività, assicurati di non promettere troppo materiale o prodotto, compromettendo così la qualità.

"Assicurati che la tua qualità non si perda nel miscuglio", ha detto, "perché una volta superati i dolori della crescita, vorrai essere in grado di rimanere lì e continuare a vendere il prodotto. Non vuoi perdere la tua qualità nel processo e dover ricominciare da capo con qualcosa di nuovo".

Prenditi cura del tuo investimento con la manutenzione: Entrare nel settore della profilatura, o aggiungere una nuova macchina, è un grosso morso da prendere, quindi non dimenticare che la cura adeguata dell'attrezzatura di profilatura può aiutarti a evitare costosi ritardi lungo la strada.

“I formatori a rulli dureranno a lungo, ma l'importante è fare la manutenzione, tenerli puliti. Questo è qualcosa che non possiamo sottolineare abbastanza", ha detto Troyer. Acu-Form raccomanda la manutenzione settimanale. Si sentono abbastanza fortemente riguardo al problema che stanno cercando di creare percorsi di manutenzione per i clienti interessati nel 2020. RF