Coloro che dipendono dai rulli per il loro sostentamento si aspettano molto dalla loro linea di profilatura. Vogliono che faccia di più, sia più versatile e lo vogliono più velocemente. Non è sempre facile, ma questo è l'obiettivo quando un cliente richiede o richiede miglioramenti.

Finora, l'industria è stata in grado di soddisfare le richieste dei clienti per le loro macchine per la formatura di rotoli per coperture e pannelli per pareti. L'industria ha introdotto innovazioni per aiutare a migliorare la produttività, ridurre i tempi di fermo e ridurre l'input di manodopera.

Modifiche rapide

La versatilità della macchina è nata quando i clienti desideravano caratteristiche diverse nelle loro coperture e nei pannelli delle pareti. Sarebbe facile se ogni cliente volesse lo stesso identico pannello, ma non lo fa. Vogliono profili diversi, colori diversi, larghezze diverse, resistenze di snervamento diverse e lunghezze diverse. Non è pratico avere quattro o cinque o sei rulliere, ma è diventato ragionevole aspettarsi che una macchina offra opzioni sufficienti per soddisfare una buona percentuale delle esigenze dei clienti.

L'aggancio di diversi rulli è diventato un semplice passaggio nel processo di formatura dei rulli. Se il requisito è che un pannello di copertura aggraffato abbia delle nervature, è necessaria una semplice regolazione dei rulli per creare nervature durante il processo di formatura. Si tratta di accenderlo o spegnerlo. Tutte queste informazioni possono essere inserite da un unico pannello di controllo; una centrale collegata a tutta la linea.

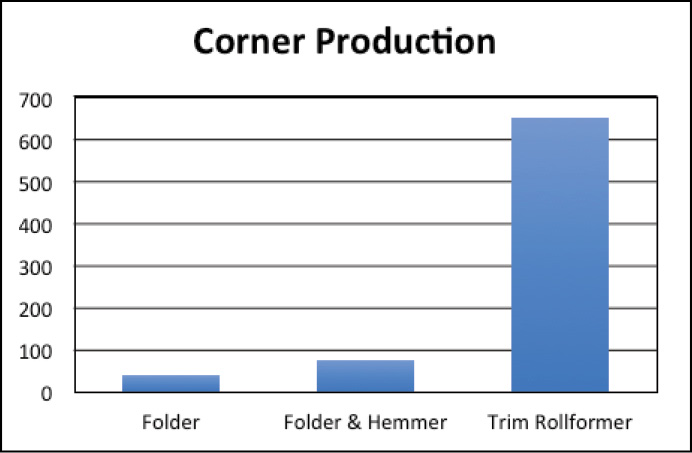

L'esecuzione di un profilo diverso con la stessa macchina può essere eseguita anche con operazioni a doppia altezza, fianco a fianco o utensili con zattera. L'uso di utensili con rafting ha comportato un enorme risparmio di manodopera, tempo macchina e scarti per il settore, oltre a migliorare i tempi di consegna e il ritorno sull'investimento (ROI).

L'industria è passata all'uso di bobine a doppia estremità, che ha un grande impatto sulla produttività. L'uso di macchine a bobina e tornelli ha aggiunto a questi miglioramenti di efficienza. La formazione di un pannello con un nuovo colore richiede una bobina diversa. Un tempo un processo che richiedeva molto tempo e che poteva portare a molti sprechi di materiale ora è semplificato dall'uso di più svolgitori. Gli svolgitori all'estremità anteriore della formatrice a rulli possono contenere più bobine per ridurre i tempi di cambio formato.

Per ridurre al minimo lo spreco di materiale, le cesoie sono state incorporate nella parte anteriore della macchina.

Le cesoie frontali tagliano il materiale prima che passi attraverso qualsiasi parte del processo di profilatura. Se puoi tagliare solo alla fine della linea, il materiale sulla linea diventa uno scarto quando imballi ciò di cui hai bisogno.

Organizzazione per il cantiere

Il tempo è denaro nel negozio e anche il tempo è denaro sul posto di lavoro. Organizzare i pacchi di prodotti, sia per coperture che per pareti, in modo da consentire all'installatore di disimballarli nell'ordine in cui devono essere installati può essere un incubo logistico se devi farlo manualmente. Il processo può essere notevolmente semplificato con un sistema di pick-and-place automatizzato.

Quando i pannelli arrivano in cantiere, vengono raggruppati per adattarsi all'installatore. Il primo pannello della pila è il primo installato, il secondo pannello della pila è il secondo installato. Risparmia un sacco di mal di testa sul posto di lavoro.

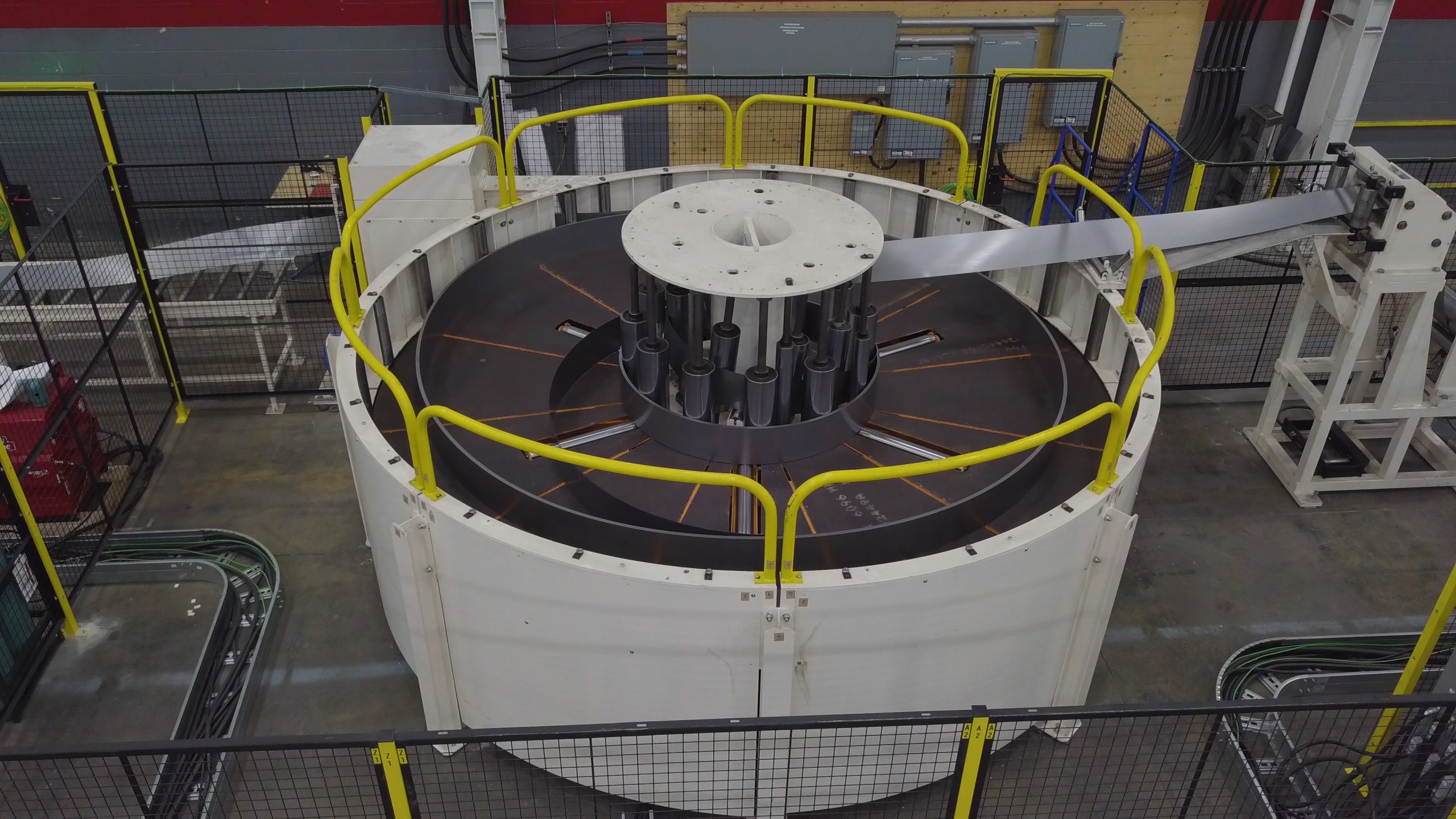

L'industria ha sviluppato impilatori di pannelli automatizzati, che possono creare "pile piramidali", che sono più sicure da maneggiare rispetto ai vecchi fasci in cui tutti i pannelli, indipendentemente dalla lunghezza, scorrevano verso un'estremità, rendendo il pacco non impilabile e pericoloso per la movimentazione.

Le varie macchine di una moderna linea di profilatura ricevono istruzioni tramite programmazione e possono essere regolate quasi al volo.

Gli operatori non devono inserire informazioni. Ciò consente di risparmiare tempo e garantisce precisione ed efficienza.

La tecnologia recente ha consentito alle macchine di ricevere informazioni "dall'ufficio" o da qualcuno diverso dall'operatore della macchina. I dati possono essere programmati nella macchina per produrre diversi pezzi nel corso della giornata, il tutto senza tempi di fermo.

Quando un lotto o un'esecuzione è completata, la macchina è già programmata per il cambio formato per produrre il pezzo successivo. La macchina ha la capacità di completare il cambio formato e iniziare la produzione. Le macchine senza questa capacità richiedono un cambio manuale degli utensili, eseguito dall'operatore della macchina. Questo introduce la possibilità di un errore e aumenta sicuramente i tempi di fermo macchina e il tempo necessario per produrre lo stesso numero di pezzi.

Queste macchine hanno anche la capacità di fornire all'ufficio un feedback di dati in qualsiasi momento della giornata su quali prodotti sono stati prodotti, monitorando al contempo l'accuratezza delle parti prodotte. Alla fine di un turno di lavoro o di una giornata lavorativa, è possibile raccogliere facilmente informazioni per determinare cosa è stato prodotto, inclusa una ripartizione per numero di ciascuna parte.

Se viene prodotta una "parte difettosa", per qualsiasi motivo (di solito un difetto nel materiale), tali parti verranno automaticamente deviate in una pila di "parti difettose". Senza tale capacità, queste parti dovrebbero essere rilevate e rimosse manualmente.

Leader del settore; Formatori di rulli unici

Samco Machinery progetta ogni macchina per la profilatura dei rulli pensando a un cliente specifico. Ogni linea di profilatura è unica e può offrire le innovazioni più efficienti disponibili, per risparmiare tempo e denaro... attraverso una maggiore efficienza delle macchine per ridurre notevolmente i tempi di fermo macchina e ridurre i costi di manodopera.

Jaswinder Bhatti lavora con Samco Machinery da oltre 30 anni. Ha iniziato in officina e ha lavorato in tutti i reparti fino al direttore di stabilimento. Attualmente ricopre il ruolo di vicepresidente dell'ingegneria delle applicazioni di Samco. Bhatti siede anche nel consiglio di amministrazione della Canadian Tooling & Machining Association (CTMA).

Samco Machinery offre ai clienti design all'avanguardia e soluzioni convenienti per soddisfare qualsiasi esigenza di progetto di profilatura di metalli. Mantenendo la certificazione ISO 9001, Samco produce macchine profilatrici, svolgitori, utensili per rulli, presse e soluzioni per la movimentazione dei materiali servendo una moltitudine di clienti in tutto il mondo in vari settori. Visita www.samco-machinery.com o contatta [email protected] per maggiori informazioni. RF

- Sistema di movimentazione dei materiali (foto per gentile concessione di Samco Machinery).

- Accatastatori di pannelli Pyramid Piles (Foto per gentile concessione di Samco Machinery).

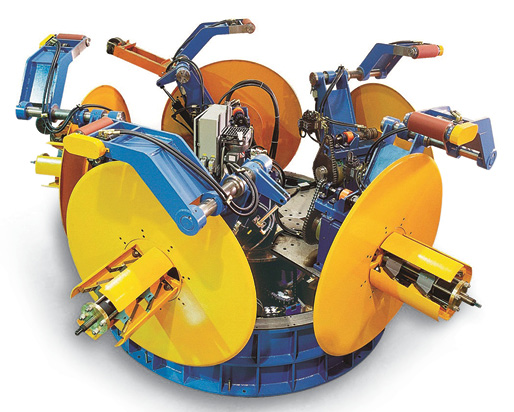

- Svolgitore a cinque teste (foto per gentile concessione di Samco Machinery).