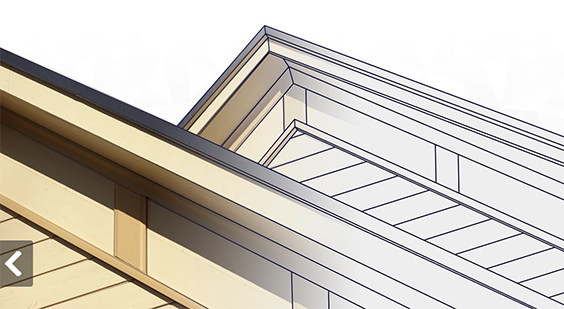

Come il metodo di profilatura a deformazione intensiva aiuta a ridurre la lunghezza delle macchine.

Più è lungo, meglio è” è ciò che quasi tutti diranno quando chiedi informazioni sulla progettazione di macchine per la profilatura.

Avendo una quantità più che sufficiente di stazioni di profilatura, puoi realizzare gradualmente qualsiasi tipo di profilo senza stress, onde e increspature. Tuttavia, ogni piede aggiuntivo della macchina non riguarda solo il costo della macchina e i termini di consegna, ma anche la crescente domanda di spazio in officina, i requisiti di alimentazione, il peso di movimentazione e la mancanza di mobilità.

Il metodo intensivo del design della formatura a rulli ci aiuta a costruire piccole macchine con budget e termini migliori e dà la possibilità alle piccole imprese di fare cose che solo i grandi ragazzi potevano permettersi prima.

Di seguito sono riportati alcuni esempi di ingegneria:

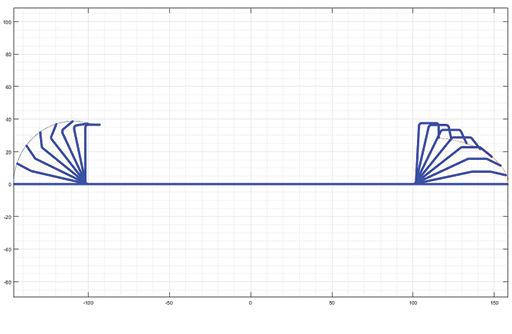

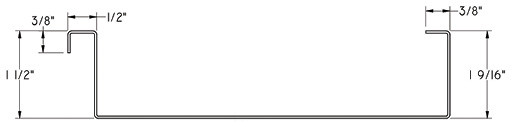

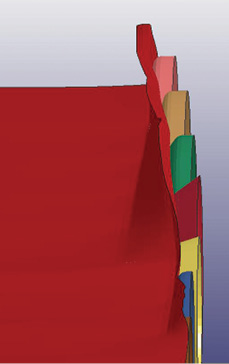

A titolo di esempio, è stato utilizzato un normale pannello del tetto a doppia aggraffatura da 1.5 pollici.

(PIC 1) Disegno del profilo aggraffato da 1.5”.

Per mostrare la differenza, i rulli sono stati progettati per questo profilo in sette passaggi con un metodo Regular Roll-Forming (RR) e un metodo di deformazione intensiva (ID).

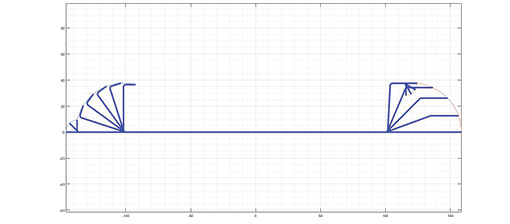

Con il design RR, le pieghe si succedono una ad una partendo dal bordo fino al centro del materiale (vedi figura 2).

(PIC 2) Fiore che forma flusso per il metodo di progettazione della formatura RR.

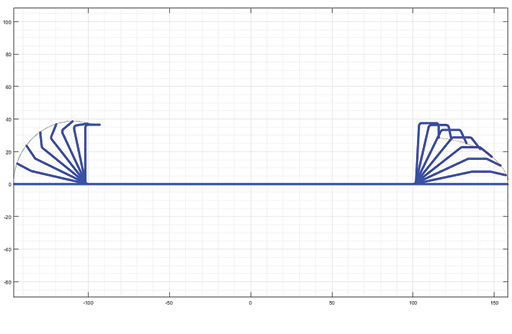

Il metodo ID minato forma diverse curve su ogni passaggio (vedi figura 3).

(PIC 3) Fiore flow-forming per il metodo di progettazione Intensive Roll-Forming.

Come materia prima utilizziamo acciaio ASTM A24-653 calibro 96.

La resistenza alla trazione è 210 MPa, il rapporto di Poisson è 0.3, il carico di snervamento è 350 MPa, il modulo di indurimento nella regione plastica è 587 MPa. La modellazione del processo di deformazione è stata effettuata nel programma Ls-Dyna.

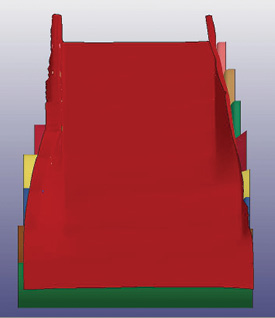

La modellazione dell'utensile di lavoro ha simulato solo la superficie di lavoro dei rulli calibrati. In questo caso, l'azionamento ha solo rulli inferiori e quelli superiori non azionati. Nella modellistica, i rulli di alimentazione utilizzati come primo passaggio senza bande, quindi nel modello sono presenti otto cavalletti.

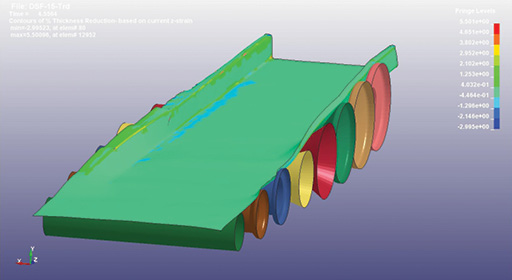

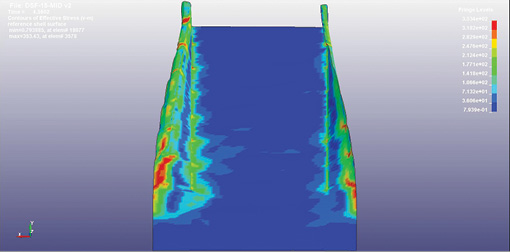

(PIC 4A) Vista generale.

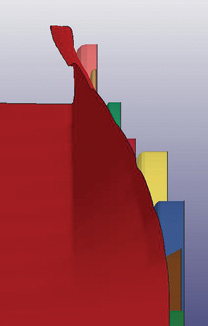

(PIC 4B) Perdita di stabilità del bordo sinistro.

(PIC 4C) Perdita di stabilità del bordo destro.

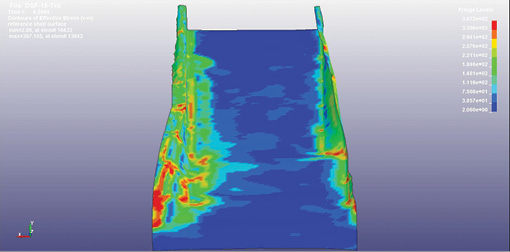

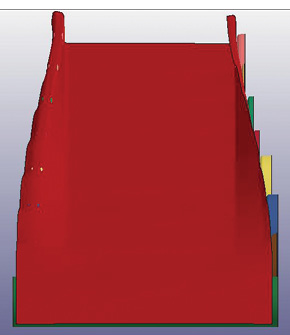

La forma del materiale allo stato formato durante il processo di stampaggio è mostrata in figura 4a, i rulli superiori erano nascosti. I risultati della simulazione dimostrano che la perdita di stabilità è su entrambi i bordi del pezzo. La figura 4b mostra la formazione di increspature sul bordo sinistro tra quattro e cinque passaggi. L'immagine 4c mostra la formazione di una piega sul bordo destro mentre il pezzo va da sei a sette passate.

Queste immagini mostrano lo stato formato del materiale durante il processo di formatura, secondo il metodo RR.

La figura 5 mostra i valori delle sollecitazioni equivalenti secondo la teoria di Mises. Si può vedere dall'immagine che le maggiori sollecitazioni equivalenti si verificano ai bordi del pezzo e i suoi valori sono 367 MPa, che è superiore al limite di snervamento, che è 350 Mpa. Ciò significa che nei punti con i maggiori valori di sollecitazioni equivalenti si verificheranno deformazioni plastiche e, di conseguenza, i bordi del materiale si allungheranno in direzione longitudinale formando difetti di ondulazione lungo il bordo mostrato, mostrato in figura 4.

(PIC 5) Sollecitazioni equivalenti nel pezzo durante il processo di formatura secondo lo schema convenzionale.

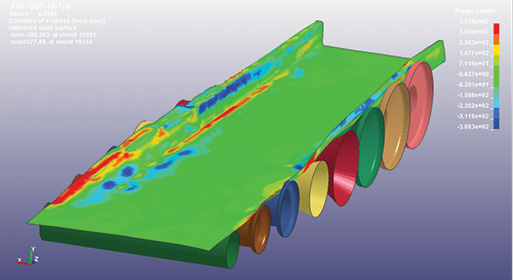

La figura 6 mostra i valori delle sollecitazioni longitudinali. Nella figura si può vedere che le maggiori sollecitazioni di trazione longitudinale agiscono sui bordi del pezzo mentre passa attraverso il secondo e il terzo passaggio.

(PIC 6) Sollecitazioni longitudinali nel pezzo durante il processo di formatura secondo il metodo RR.

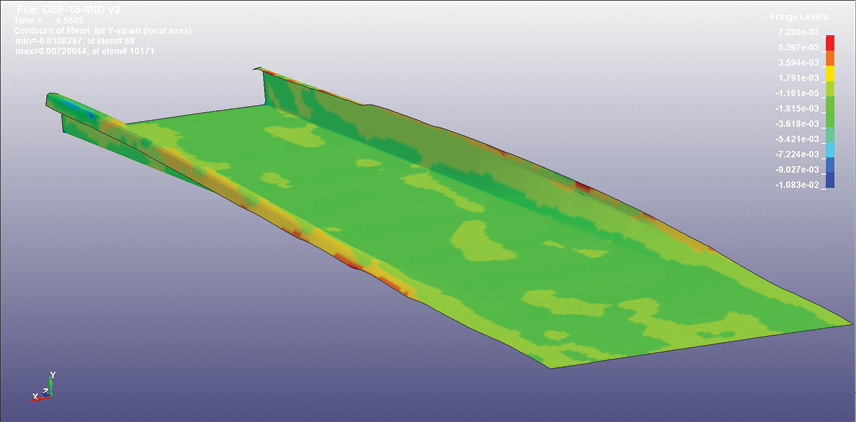

La figura 7 mostra i valori di deformazione in direzione longitudinale. I massimi valori di deformazione raggiungono il 2%. Tale valore è superiore al limite elastico, pertanto nel pezzo in lavorazione appariranno deformazioni residue, che porteranno successivamente a una deformazione indesiderata del bordo sotto forma di increspatura.

(

(

PIC 7) Deformazioni longitudinali del pezzo durante il processo di formatura, secondo il metodo RR.

La figura 8 mostra le modifiche dello spessore del pezzo durante il processo di formatura. L'immagine mostra che il valore del massimo diradamento è di circa il 3 percento. Tenendo conto che il valore dello spessore del pezzo da lavorare è pari a .0236” (calibro 24 o 0.6 mm), il valore assoluto dell'assottigliamento è 0.000708”.

(PIC 8) Modifica dello spessore del pezzo in lavorazione, secondo il Metodo RR.

Ora la stessa ricerca è stata fatta per il metodo di profilatura ID. Stesso spessore, materiale, profilo e voglia di farlo bene in sette passate.

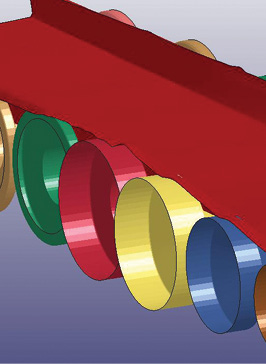

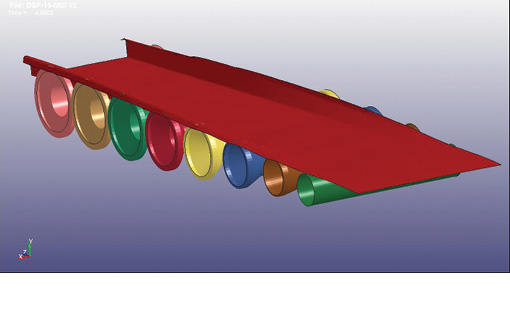

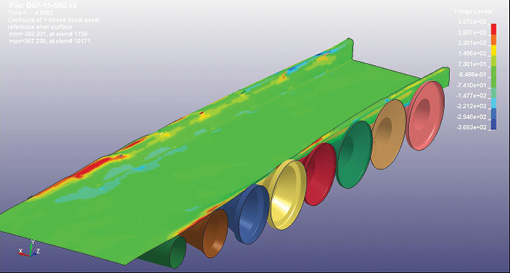

Le figure 9a mostrano il risultato della rullatura con il metodo di rullatura ID e non si vedono deformazioni del bordo, increspature o onde. E, le altre due immagini 9b e 9c, mostrano perché funziona. Le immagini mostrano il pezzo in lavorazione in processo di profilatura con il metodo di identificazione.

(PIC) 9 – Visione d'insieme.

(PIC) 9b – Bordo destro.

(PIC) 9c – Vista isometrica.

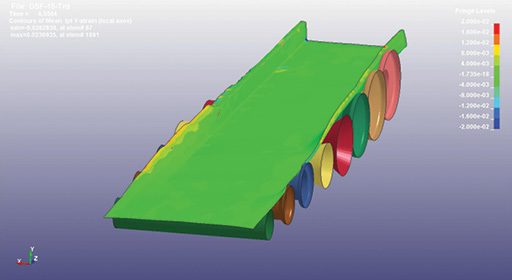

La figura 10 mostra i valori delle sollecitazioni equivalenti, il valore più alto è 353 MPa, che è leggermente superiore al limite elastico (350 MPa) e, di conseguenza, le forze di deformazione plastica a trazione sui bordi saranno piccole e molto probabilmente nessun rollio saranno visibili i difetti di formazione sui bordi del profilo.

(PIC 10) Sollecitazioni equivalenti in un pezzo in lavorazione di profilatura mediante il metodo della deformazione intensiva.

La figura 11 mostra i valori delle sollecitazioni di trazione, i valori più alti raggiungono 367 MPa, che è ~10 MPa inferiore rispetto al metodo tradizionale di profilatura.

(PIC 11) Sollecitazioni longitudinali in un pezzo in lavorazione di profilatura mediante il metodo della deformazione intensiva.

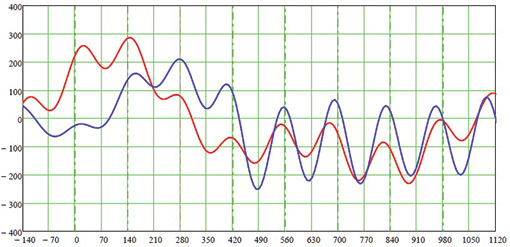

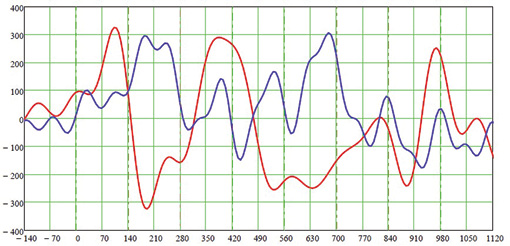

Le figure 12 e 13 mostrano come il valore della tensione di trazione di una particella metallica situata sui bordi sinistro e destro del pezzo cambia, rispettivamente, quando il pezzo si muove attraverso le gabbie di profilatura. Il colore rosso mostra lo stress per la profilatura mediante RR e il blu per ID. Le linee verticali tratteggiate indicano la posizione dei piani assiali.

(PIC 12) Tensioni di allungamento nel bordo sinistro del pezzo.

(PIC 13) Tensioni di allungamento nel bordo destro del pezzo.

I valori delle deformazioni longitudinali in un pezzo durante la profilatura con il metodo della deformazione intensiva sono mostrati in Figura 14.

I massimi valori di deformazione sono circa lo 0.7 percento, che è circa il 2 percento in meno rispetto alla formatura a rulli secondo il metodo tradizionale.

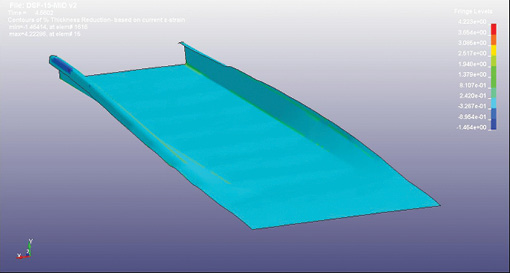

La variazione massima dello spessore del pezzo durante la profilatura secondo il metodo ID (Figura 15) è dell'1.4 percento, che, in termini di valore assoluto, è 0.00033”.

Questi semplici modelli matematici mostrati mostrano che è possibile adattare un design di profilatura a rulli di buona qualità fino al 30 percento con meno passate utilizzando un solo metodo. Allo stesso tempo, combinando diversi metodi, può essere fino al 40 percento più efficiente.

In conclusione, il design della profilatura si sta sviluppando e ci sono soluzioni più interessanti che sono già state realizzate nel settore e sicuramente ce ne sono ancora di più. Seguendo le richieste dei clienti, le ragioni razionali e lo sviluppo dei materiali, progetteremo macchine migliori: più piccole, più efficienti dal punto di vista energetico, più veloci, più automatizzate e qualunque sia la richiesta del mercato. Non c'è motivo di temere le nuove tecnologie; i vincitori sono sempre in prima linea. RF

(PIC 14) Deformazioni longitudinali in un pezzo durante il processo di profilatura con il metodo ID.

(PIC 15) Modifica dello spessore del materiale nel processo di profilatura con il metodo ID.

Per ulteriori informazioni su queste tecniche, metodi di profilatura o attrezzature, visitare www.stangroup.us o contattare 570-404-6968.