Acu-Form começou a correr e não olhou para trás

A Paint Valley Parts sabe uma ou duas coisas sobre os desafios da expansão no mundo da laminação. A empresa-mãe da Acu-Form assumiu o novo negócio em 2010, no momento em que os EUA estavam saindo da Grande Recessão. Foi um empreendimento de sucesso, mas não sem algumas lições aprendidas ao longo do caminho. Sua experiência fornece um bom estudo de caso para o que funciona quando se olha para a expansão de um negócio existente.

Wayne Troyer ingressou na Acu-Form após a compra. Ele explicou que a marca Acu-Form havia sido estabelecida em Michigan, mas os proprietários queriam vender o negócio e abordaram a Paint Valley Parts com uma proposta. Não foi apenas o proprietário da Paint Valley que tomou a decisão de comprar. Ele recrutou os funcionários, as pessoas que seriam encarregadas de assumir o trabalho do novo negócio.

“O proprietário estava cético sobre a compra”, disse Troyer. “Ele e alguns funcionários importantes foram a Michigan para examinar as coisas, e a resposta dos funcionários foi: 'queremos o desafio'”.

Esse tipo de adesão dos funcionários foi valioso nos próximos meses, pois um novo prédio para a empresa foi construído, o equipamento foi enviado e instalado e o trabalho de criação de uma máquina perfiladeira viável começou.

A Paint Valley Parts foi uma boa opção para a transição. A empresa começou em 1984 reparando equipamentos pesados canibalizando equipamentos usados para peças. Mais tarde, eles substituíram essa prática fabricando suas próprias peças de reposição. Assim, eles criaram um grupo talentoso de maquinistas e fabricantes de metal.

Troyer entrou com a Acu-Form no início de 2011. Ele disse que o primeiro grande desafio foi traduzir as plantas fornecidas pelos proprietários originais: “ler suas impressões versus nossas impressões”, disse ele.

Aprender o negócio de laminação foi essencial e outro desafio.

“Apenas tentar aprender tudo de uma vez foi difícil”, disse Troyer. “O metal pode fazer muitas coisas quando você começa a moldá-lo.” Ele fez cursos de formação em conformação de rolos “tentando descobrir o que poderíamos fazer ou o que ajudaria”.

Era um trabalho em andamento. “Lembro-me daqueles primeiros três anos; era como, para que lado eu me viro?” ele disse. “Construíríamos uma máquina e ela funcionaria muito bem. Construímos a próxima máquina e você pensaria que a tinha exatamente igual, mas sairia diferente.”

Mas o sucesso não estava longe. “Tem sido ótimo para nós”, disse Troyer. “Nós nunca sonhamos naquele momento que seria do jeito que aconteceu. Tínhamos apenas 16 funcionários, agora temos 42.”

Treze funcionários são dedicados em tempo integral ao Acu-Form, com outros flutuando entre ele e a divisão de peças.

Troyer se lembra de pensar que os bons tempos seriam de curta duração. “Achei que poderíamos ter uma desaceleração e que talvez tivéssemos que tentar entrar em outras coisas”, disse ele, “mas nunca olhamos para trás. Nove anos depois, continuamos e crescemos cada vez mais.”

Qualidade acima de quantidade

O problema com o crescimento é que você precisa gerenciá-lo com cuidado. No primeiro ano, a Acu-Form produziu cerca de 30 máquinas. “No ano seguinte, lançamos cerca de 60 máquinas”, disse Troyer.

Esses 60 segundos foram tão desafiadores quanto os primeiros 30 porque o negócio ainda estava se estabelecendo. “Todo mundo ainda estava aprendendo”, disse ele. As máquinas foram produzidas, mas era necessária mais manutenção nessas primeiras máquinas.

No terceiro ano eles se reagruparam. “Voltamos no ano seguinte e dissemos, ok, aqui é onde estamos: não vamos prometer muitas máquinas; vamos consertar nossas máquinas quando elas saírem.

“Começamos a ter mais controle de qualidade e isso fez uma grande diferença”, continuou Troyer.

Hoje, a Acu-Form cria mais máquinas anualmente do que nunca. Eles são especializados em máquinas que são usadas nos mercados comercial, pós-estrutura, coberturas residenciais e acessórios.

“Começamos com 10 perfis diferentes e agora temos mais de 40”, acrescentou Troyer. Mas hoje a empresa é um participante experiente no mundo da laminação e tem uma sólida compreensão de seus produtos e negócios.

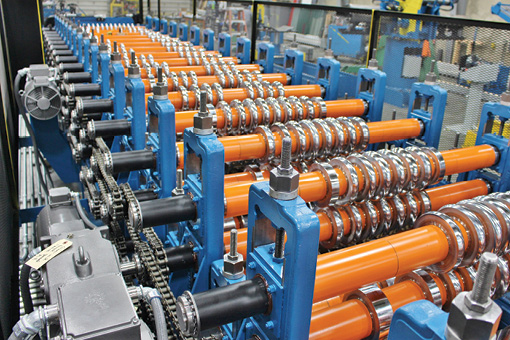

Com muitos maquinistas treinados na equipe, a Acu-Form cria a maioria dos componentes que usa para suas próprias máquinas, controlando assim a qualidade e a produtividade. “Ter pessoal experiente fazendo as mesmas máquinas repetidamente faz a diferença”, disse Troyer. “Podemos fazer tudo internamente e sabemos que está certo quando chega ao cliente.”

Ele acrescentou: “Tudo é feito internamente, exceto as caixas de engrenagens, rolamentos, rodas dentadas, etc.; todas as máquinas, todas as matrizes são feitas internamente, assim temos controle de qualidade sobre tudo. Sabemos que nossas peças estão boas quando a máquina está pronta para montar.”

Dicas para um crescimento saudável

Como alguém que esteve na primeira fila da expansão na indústria de laminação, Troyer viu onde os empresários cometeram erros e oferece estas reflexões:

Cuidado com a bobina: “Há muita diferença de uma bobina para outra. Seu metal não tem a mesma forma”, disse ele. “A única coisa que vemos muito, se as pessoas usam o material nº 1, a máquina funciona muito bem, mas você vê pessoas que querem usar os materiais nº 2 e simplesmente não se forma como o seu nº 1; você tem tanta variedade.”

Atitude de contratação sobre a experiência: “É quase mais fácil contratar uma pessoa com uma boa atitude… do que ter alguém com alguma experiência em metalurgia”, disse Troyer sobre a situação na Acu-Form.

A razão é porque o maquinista experiente pode pensar que já sabe como fazer o trabalho.

“Ao entrar na construção de máquinas, onde você tem tolerâncias apertadas, alguns dos caras [experientes] têm mais dificuldade em entender e realmente ver o que estamos fazendo”, disse ele.

Um funcionário com uma boa atitude sem habilidades prévias, no entanto, geralmente é mais flexível e ansioso para aprender e mudar.

“O pessoal que trazemos, se tiver uma boa atitude e estiver disposto a trabalhar duro, é isso que gostamos de ver”, disse Troyer.

Ainda assim, pegar esse novo funcionário e torná-lo um funcionário realizado leva tempo.

“Ainda leva de um ano e meio a dois anos para chegar onde você quer, porque eles têm que aprender o processo de usinagem, como fabricar peças e mecânica geral, então eles estão prontos para montar máquinas.”

Não exagere na promessa: Se você está expandindo seus negócios, certifique-se de não prometer demais materiais ou produtos, comprometendo assim a qualidade.

“Certifique-se de que sua qualidade não se perca na confusão”, disse ele, “porque, uma vez que você supere as dores do crescimento, você vai querer ficar lá e continuar vendendo o produto. Você não quer perder sua qualidade no processo e ter que começar de novo com algo novo.”

Cuide do seu investimento com manutenção: Entrar no negócio de laminação, ou adicionar uma nova máquina, é um grande passo, então não se esqueça de que o cuidado adequado com o equipamento de laminação pode ajudá-lo a evitar atrasos dispendiosos no caminho.

“As formadoras de rolos vão durar muito, mas o principal é fazer a manutenção, mantê-las limpas. Isso é algo que não podemos enfatizar o suficiente”, disse Troyer. Acu-Form recomenda manutenção semanal. Eles se sentem fortes o suficiente sobre o problema e procuram criar rotas de manutenção para clientes interessados em 2020. RF