Por Sharon Thatcher

A maioria dos leitores desta revista dedica-se a painéis de perfilagem, guarnição ou calha. À medida que a popularidade dessas máquinas continua a aumentar, a concorrência também aumenta. Algum dia você pode estar procurando uma fuga para uma nova área de fabricação de metal ainda dedicada ao comércio de construção. Um desses nichos que deve crescer significativamente é o aço leve (LGS).

O LGS também é comumente referido como aço formado a frio (CFS) porque pode ser moldado sem calor. É muito mais leve do que o aço laminado a quente, que é mais pesado e espesso e requer calor para dobrar o metal pelo qual os edifícios tradicionais de estrutura de aço são feitos.

Os termos aço leve e aço formado a frio podem significar muitas coisas em uma vasta indústria. Para os propósitos deste artigo, reduzimos o foco para a fabricação de painéis de parede, vigas de piso e treliças para as indústrias pré-fabricadas e modulares, bem como pequenas unidades não estruturais ou 'pods'. Os primeiros adaptadores são empreiteiros que procuram economizar tempo fabricando seus próprios componentes e, em alguns casos, fabricantes regionais intervêm para fornecer esses empreiteiros. É um mercado emergente nos EUA e Canadá, já tendo estabelecido raízes profundas em outras partes do mundo.

Como funciona

Em um laminador, a bobina de aço é guiada através de uma série de rolos que alteram incrementalmente a forma do aço em um membro em forma de C ou S. Os edifícios fabricados com LGS/CFS são muito semelhantes aos edifícios com estrutura de madeira, utilizando apenas aço leve em vez de madeira.

No lado pequeno, os construtores estão usando o sistema para galpões, garagens e casas, mas também há uma grande demanda neste momento por hotéis de serviço limitado (como Hampton Inns, Holiday Inn Express, Hilton Garden Inn Express), alojamentos estudantis , vida assistida, cuidados de memória e instalações de cuidados de enfermagem.

Alguns formadores de rolos, no entanto, são especializados na construção de cápsulas não estruturais - unidades como cápsulas de banheiro - que são instaladas em um prédio.

As vantagens normalmente dadas para edifícios LGS/CFS são a velocidade de construção, menos mão de obra no local de trabalho, menos sucata, durabilidade (o aço não encolhe, dobra ou racha) e a resistência ao fogo, pragas, insetos, umidade e intempéries.

Para ser justo, o aço tradicionalmente custa mais do que a madeira. Também é mais eficiente na condução de energia térmica, portanto, pode precisar de algum isolamento adicional ou de uma barreira térmica. Além disso, há flexibilidade reduzida no local: se houver uma medição imprecisa, ela provavelmente precisará ser enviada de volta ao fabricante em vez de corrigida com martelo e pregos.

Prós e contras à parte, é uma indústria em ascensão.

Antigos fabricantes de rolos

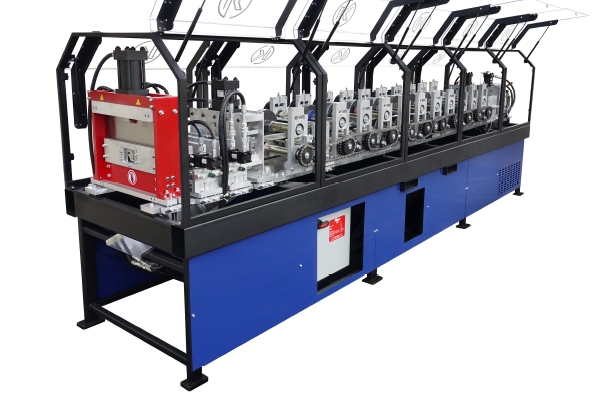

Existem dois tipos de fabricantes que operam na indústria siderúrgica de bitola leve, mas eles são muito diferentes no produto que fornecem. Máquinas fabricadas por empresas como Bradbury, Samco e outras são destinadas à produção de alto volume de aço de comprimento único que são enviados aos construtores para construção de edifícios de vários andares muito grandes que precisam de grandes quantidades de membros de aço em determinadas espessuras e tamanhos .

É para projetos menores e mais personalizados onde o mercado emergente de molduras LGS/CFS se destaca.

Atualmente, existem poucas empresas na América do Norte que fabricam formadoras de rolos para este espaço de usuário personalizado de aço leve. fabricante dos EUA, Fabricação Knudson, Broomfield, Colorado, está de olho especificamente no setor de vigas e treliças, que não se restringe ao mercado de molduras LGS/CFS. As empresas estrangeiras que cortejam ativamente todo o mercado de pacotes de estrutura para treliças, vigas de piso e painéis de parede e telhado incluem Howick Ltda. e QuadroCAD, ambas empresas neozelandesas com escritórios nos EUA e pioneiras da indústria, Sistemas de construção Scottsdale, originário da Austrália. Pináculo LGS, de Dubai, também tem presença nos EUA

Pinos e Treliças LGS

Que a Knudson Manufacturing seja pioneira na indústria doméstica para LGS/CFS não é uma surpresa. O falecido Art Knudson é creditado com a construção e comercialização da primeira máquina de calhas sem costura portátil nos EUA em 1957. Seu filho, Gary, agora presidente da empresa, ajudou a desenvolver um mercado de sucesso em torno dessas máquinas.

Enquanto as máquinas de calhas eram o pão com manteiga, os engenheiros da Knudson continuaram a inovar. Eles fabricaram formadores de rolos de painéis por muitos anos e também deram uma olhada nos mercados pré-fabricados e modulares. Um sistema montado em reboque de três máquinas para fazer estrutura em cima de telhados planos - com uma seção zee, cee e hat - foi seu primeiro empreendimento em membros de estrutura verdadeira. Descobrindo potencial lá, em 2019 eles decidiram descontinuar completamente as máquinas de calhas em favor de atender ao mercado emergente para sua linha de máquinas de bitola leve.

Patrick Flood, vice-presidente executivo, viu em primeira mão a evolução da empresa. Ele trabalhou para a Knudson na área de engenharia por 16 anos, saiu para ajudar a iniciar uma empresa de painéis de parede LGS/CFS, depois retornou há três anos para ajudar Knudson na transição para o medidor de luz.

Devido à natureza mutável dos pré-fabricados e modulares, eles decidiram promover máquinas multi-perfil e multi-gauge. “Começamos com uma máquina que basicamente produzia tamanhos dimensionais de madeira”, disse Flood.

A própria indústria siderúrgica começou a evoluir e mudar. Atualmente, no mundo comercial, os principais tamanhos de pinos LGS são de 3-⅝” e 6”, enquanto nos mundos residenciais e multifamiliares 3-½” e 5-½” são predominantes. Na indústria de armazenamento público, os pinos de 4” são comuns.

“O KFS-1420E tem sido nosso modelo principal por vários anos”, disse Flood. “Para tamanhos de web, ela forma 3-⅝, 4, 6, 8, 10 e 12. E as alturas dos flanges incluem 1-⅝, 2 e 2-½. A máquina pode ser configurada para todos esses tamanhos.”

Esses tamanhos se tornaram padrão, observou Flood, “por causa dos requisitos do código. Normalmente, há requisitos de código muito específicos em vigor para estruturas não combustíveis.”

Flood disse que a abordagem multiperfil é ideal para os proprietários de novas formadoras de rolos no segmento de bitola leve.

“As empresas que estão começando tendem a não ter certeza de qual gama de perfis melhor se adequa ao seu negócio, então geralmente querem manter suas opções em aberto. Isso realmente significa ter uma máquina que forma vários tamanhos e funciona em uma variedade de medidores”, disse Flood, acrescentando: “uma vez que as pessoas estão no negócio há alguns anos, elas tendem a começar a encontrar suas pernas; eles descobrem em quais mercados eles gostam de vender e desenvolvem uma forte reputação com certos construtores. Normalmente, depois de algum tempo, eles tendem a se tornar muito mais consistentes nos produtos que estão fazendo.”

Na Knudson, os clientes têm a opção de ter controles da AMS Controls ou da BECK Automation. “Em nosso negócio, se um cliente já possui um equipamento de laminação, ele tende a querer toda a configuração de fábrica em BECK ou AMS; eles tendem a não se misturar”, disse Flood. “Parte disso é porque, uma vez que você começa a colocar em rede todos os seus controladores, é mais simples se você usar os mesmos.”

Flood disse que seus principais clientes são lojas que já fabricam pré-fabricados e modulares. Outra categoria é a de 'fabricantes contratados' – empreiteiros ou subcontratados especializados em enquadramento da LGS que fabricam seus próprios componentes. Um segmento menor é aquele que preenche um mercado para o que a Flood chama de “produção de boutique”, onde os clientes exigem tiragens personalizadas de componentes de alta precisão e baixo desperdício não disponíveis nos grandes fornecedores. "Quando você está fornecendo fardos de 10' ou fardos de 12', se você tiver mais ou menos 1/8 de polegada em suas linhas de corte, não é grande coisa porque as pessoas normalmente cortam essas partes de qualquer maneira", ele disse, “enquanto, com nosso equipamento, você pode manter comprimentos de corte de mais ou menos 0.030 polegada instantaneamente. Os fabricantes maiores não querem fazer ajustes para uma produção personalizada de 50 peças – não quando você está fazendo milhares de peças a cada hora…

Áreas rurais menores e mal servidas também são de onde vêm alguns dos negócios de Knudson. “Existem várias áreas – o Texas rural, por exemplo – onde é caro e problemático ser abastecido por alguns dos maiores fabricantes”, explicou Flood. Preenchendo o nicho, normalmente estão os empreiteiros menores que já possuem um conhecimento profundo do mercado local.

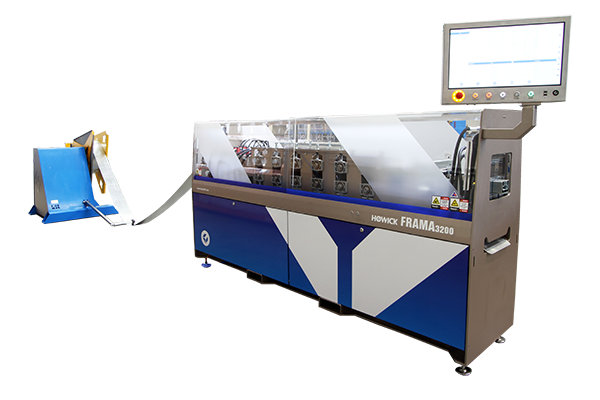

Estrutura LGS/CFS

Os sistemas de estrutura que incluem treliças, vigas de piso e sistemas de parede usando LGS têm suas raízes mais profundas na Europa. Tanto o FrameCAD quanto a Howick Ltd. foram pioneiros em sistemas de componente único que usam pinos para membros horizontais e verticais. As duas empresas dominam o mercado externo, onde os sistemas de aço leve são mais amplamente compreendidos e aceitos por arquitetos, engenheiros e inspetores de código de construção.

Tom Reed, representante de vendas da Howick no escritório da Howick em Pittsburgh, disse: “Temos uma variedade de clientes que usam [nosso equipamento] para todos os diferentes aspectos. Eu tenho um cliente [construção de galpões] na Geórgia… ele começou com nossa tecnologia [mais antiga] para integrar [o negócio deles] ao aço; eles fizeram cerca de 10% em aço, 90% em madeira. Agora, usando nossa máquina de 4ª geração, eles não fazem nada além de aço, 50 a 60 galpões todos os dias.”

Reed explicou que a indústria LGS/CFS para enquadramento está crescendo em popularidade nos EUA, mas tem obstáculos a serem superados. “Os Estados Unidos têm o maior PIB do mundo, mas somos muito tradicionais na forma como fazemos nosso trabalho”, disse ele. “Nós tendemos a combater a mudança e a automação.”

Ele disse acreditar que a resistência está mudando e deve mudar. “Novas formas revolucionárias de automação precisam ser adotadas pelo mercado porque estão sendo adotadas em todo o mundo e pela concorrência”, disse ele.

A diminuição da oferta de mão de obra qualificada é uma das razões pelas quais os sistemas de painelização como LGS/CFS funcionam. “É muito fácil encaixar... é realmente uma questão de velocidade. Há um enorme obstáculo com mão de obra qualificada, então o que a tecnologia faz é aprimorar nossa mão de obra qualificada hoje e acelerar a mão de obra não qualificada muito rapidamente”, disse Reed.

Reed oferece um exemplo de outro cliente, um empreiteiro geral, que se esforçou para encontrar consistência com seus construtores e subempreiteiros. "Nada estava sendo feito da mesma forma", disse ele. Com um sistema de enquadramento controlado, tudo pode ser feito da mesma maneira de forma consistente. “Eles realmente criaram as automações, do front-end ao back-end. Então, quando esse sistema HVAC está sendo executado, está sendo executado exatamente da mesma maneira por cada subcontratado, porque os planos e a fabricação dessa casa estão sempre sendo feitos da mesma forma. Para onde vão seus interruptores elétricos, para onde vão seus receptáculos, é padronizado. Quando você educa todos os envolvidos na colaboração desse edifício, eles aprendem a fazer da mesma maneira, e isso traz velocidade.” Uma casa pode estar pronta para drywall em 10 dias.

Os edifícios ainda podem ter quaisquer elementos externos desejados pelo cliente: tapume de placa Hardie, tapume de vinil, tapume de metal, telhado de metal, telhas são opções viáveis.

Picos recentes na oferta e preços de aço resultaram em desafios para a indústria de LGS/CFS, mas a indústria de madeira não se saiu muito melhor. Com a economia de mão-de-obra incluída, a lacuna entre o aço leve e a madeira diminuiu rapidamente. De acordo com Larry W. Williams, diretor executivo da Steel Framing Industry Association (SFIA), um estudo de custos em 1999 mostrou uma diferença de US$ 2.43 por metro quadrado para estruturas de aço formadas a frio em comparação com madeira, “mas em 2007 esse custo foi reduzido para 18 centavos por metro quadrado”, disse ele.

Para Tom Reed, as vantagens de longo alcance são claras.

O que o cliente final de um edifício LGS/CFS obtém, ele defende, é resiliência. “Somente nos Estados Unidos, temos mais de US$ 5 bilhões em danos anuais causados por cupins”, observou Reed. “Essas criaturinhas não comem aço. Seguro contra fogo? O aço não queima. O fogo típico da casa é de cerca de 800-1,000 graus. O aço não começa a derreter até 2,700 graus.” RF

ARTIGOS RELACIONADOS

Mergulhando no LGS/CFS