Aqueles que dependem de laminadoras para sua subsistência esperam muito de sua linha de laminação. Eles querem que ele faça mais, seja mais versátil e mais rápido. Nem sempre é fácil, mas esse é o objetivo quando um cliente solicita ou exige melhorias.

Até agora, a indústria tem sido capaz de atender às demandas dos clientes para suas máquinas formadoras de rolos para telhados e painéis de parede. A indústria introduziu inovações para ajudar a melhorar a produtividade, reduzir o tempo de inatividade e reduzir a entrada de mão de obra.

Mudanças Rápidas

A versatilidade da máquina surgiu quando os clientes queriam recursos diferentes em suas coberturas e painéis de parede. Seria fácil se todos os clientes quisessem exatamente o mesmo painel, mas eles não querem. Eles querem perfis diferentes, cores diferentes, larguras diferentes, limites de escoamento diferentes e comprimentos diferentes. Não é prático ter quatro, cinco ou seis formadoras de rolos, mas tornou-se razoável esperar que uma máquina ofereça opções suficientes para satisfazer uma boa porcentagem dos requisitos dos clientes.

Engajar diferentes rolos tornou-se um passo simples no processo de formação de rolos. Se o requisito for que um painel de cobertura com costura vertical tenha nervuras, é necessário um simples ajuste nos rolos para criar nervuras durante o processo de formação. É uma questão de ligar ou desligar. Todas essas informações podem ser inseridas a partir de um único painel de controle; um painel de controle que está conectado a toda a linha.

A execução de um perfil diferente com a mesma máquina também pode ser realizada com operações lado-a-lado de altura dupla ou ferramentas em jangada. O uso de ferramentas com rafted tem sido uma tremenda economia de mão de obra e tempo de máquina e refugo para a indústria, além de melhorar o tempo de entrega e melhorar seu retorno sobre o investimento (ROI).

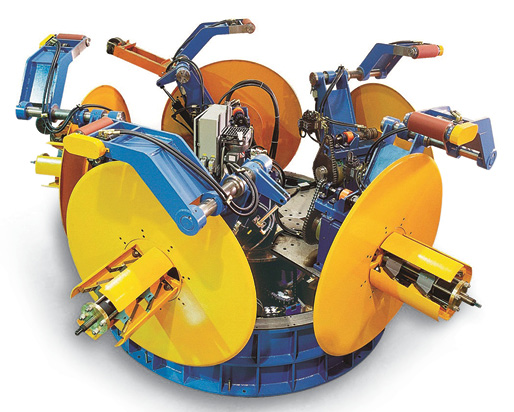

A indústria migrou para o uso de bobinas de bobina dupla, o que tem um grande impacto na produtividade. O uso de carros de bobina e catracas acrescentou a essas melhorias de eficiência. Formar um painel com uma nova cor requer uma bobina diferente. Antes um processo demorado que poderia levar a muito desperdício de material agora é simplificado pelo uso de vários desenroladores. Os desbobinadores na extremidade frontal da formadora de rolos podem conter várias bobinas para reduzir os tempos de troca.

Para minimizar o desperdício de material, foram incorporadas tesouras na parte frontal da máquina.

As tesouras frontais cortam o material antes que ele passe por qualquer parte do processo de laminação. Se você só puder cisalhar no final da linha, o material na linha se tornará desperdício quando você embalar o que precisa.

Organização para o local de trabalho

Tempo é dinheiro na loja e tempo é dinheiro no local de trabalho também. Organizar os pacotes de produtos, sejam telhados ou painéis de parede, de uma maneira que permita que o instalador os desembale na ordem em que serão instalados pode ser um pesadelo logístico se você fizer isso manualmente. O processo pode ser bastante simplificado com um sistema automatizado de pick-and-place.

Quando os painéis chegam ao local de trabalho, eles são agrupados de acordo com o instalador. O primeiro painel da pilha é o primeiro instalado, o segundo painel da pilha é o segundo instalado. Isso evita muitas dores de cabeça no local de trabalho.

A indústria desenvolveu empilhadores de painéis automatizados, que podem criar “pilhas piramidais”, que são mais seguras de manusear em comparação com os pacotes antigos, onde todos os painéis, independentemente do comprimento, fluíam para uma extremidade, tornando o pacote não empilhável e perigoso para o manuseio.

As várias máquinas em uma moderna linha de laminação recebem instruções por programação e podem se ajustar quase em tempo real.

Os operadores não precisam inserir informações. Isso economiza tempo e garante precisão e eficiência.

A tecnologia recente permitiu que as máquinas recebessem informações “do escritório” ou de alguém que não fosse o operador da máquina. Os dados podem ser programados na máquina para produzir várias peças diferentes ao longo de um dia, tudo sem tempo de inatividade.

Quando um lote ou execução é concluído, a máquina já está programada para a troca para produzir a próxima peça. A máquina tem a capacidade de completar a mudança e iniciar a produção. Máquinas sem esta capacidade requerem uma troca manual de ferramental, executada pelo operador da máquina. Isso introduz a possibilidade de um erro e certamente aumenta o tempo de inatividade e o tempo necessário para produzir o mesmo número de peças.

Essas máquinas também têm a capacidade de fornecer feedback de dados ao escritório a qualquer hora do dia sobre quais produtos foram produzidos, enquanto monitoram a precisão das peças produzidas. Ao final de um turno de trabalho ou de um dia de trabalho, as informações podem ser facilmente coletadas para determinar o que tudo foi produzido, incluindo um detalhamento por número de cada peça.

Se uma “peça ruim” for produzida, por qualquer motivo (geralmente uma falha no material), essas peças serão automaticamente desviadas para uma pilha de “peças ruins”. Sem essa capacidade, essas peças teriam que ser descobertas e removidas manualmente.

Líder da indústria; Formadoras de rolos exclusivas

A Samco Machinery projeta cada máquina formadora de rolos com um cliente específico em mente. Cada linha de perfilagem é única e pode oferecer as inovações mais eficientes disponíveis, para economizar tempo e dinheiro… através de eficiências aprimoradas da máquina para reduzir bastante o tempo de inatividade e reduzir os custos de mão de obra.

Jaswinder Bhatti está na Samco Machinery há mais de 30 anos. Ele começou no chão de fábrica e trabalhou em todos os departamentos até o gerente da fábrica. Atualmente, ele atua como vice-presidente de Engenharia de Aplicações da Samco. Bhatti também faz parte do conselho de administração da Canadian Tooling & Machining Association (CTMA).

A Samco Machinery fornece aos clientes projetos de ponta e soluções econômicas para satisfazer qualquer necessidade de projeto de perfilagem de rolos metálicos. Mantendo a certificação ISO 9001, a Samco fabrica máquinas formadoras de rolos, desenroladores, ferramentas de rolos, prensas e soluções de manuseio de materiais atendendo a uma infinidade de clientes em todo o mundo em diversos setores. Visite www.samco-machinery.com ou entre em contato [email protegido] para obter mais informações. RF

- Sistema de Manuseio de Materiais (Foto cortesia de Samco Machinery).

- Pilhas de Pirâmide de empilhadores de painéis (Foto cortesia de Samco Machinery).

- Desenrolador de cinco cabeças (Foto cortesia de Samco Machinery).