Como o método de formação de rolos de deformação intensiva ajuda a reduzir o comprimento das máquinas.

Quanto mais tempo, melhor” é o que quase qualquer um dirá quando você perguntar sobre o projeto da máquina formadora de rolos.

Com quantidade mais do que suficiente de estações de perfilagem, você pode fazer gradualmente qualquer tipo de perfil sem estresse, ondas e ondulações. No entanto, cada pé adicional da máquina não se refere apenas ao custo da máquina e aos prazos de entrega, mas também às demandas crescentes de espaço na oficina, requisitos de energia, peso de manuseio e falta de mobilidade.

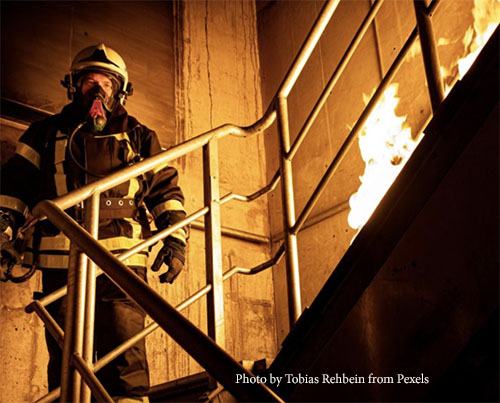

O método intensivo do projeto de laminação nos ajuda a construir máquinas pequenas com melhores orçamentos, prazos e dá uma chance às pequenas empresas de fazer as coisas que apenas os grandes podiam pagar antes.

Abaixo estão alguns exemplos de engenharia:

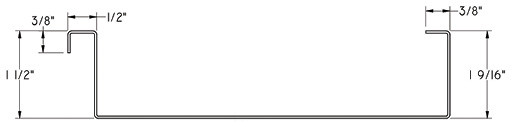

Como amostra, foi usado um painel de telhado de costura dupla de 1.5” regular.

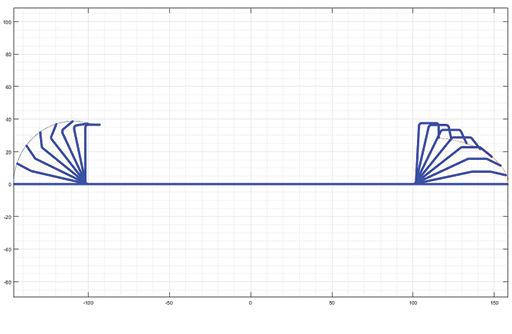

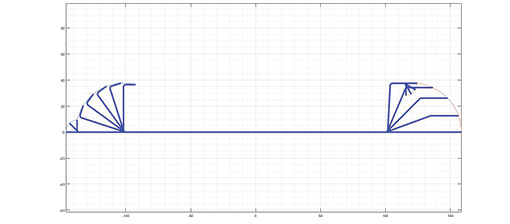

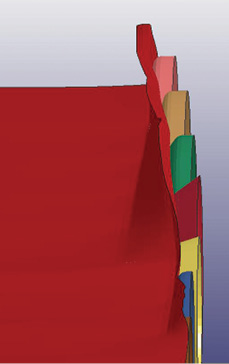

(PIC 1) Desenho de perfil de costura em pé de 1.5”.

Para mostrar a diferença, rolos foram projetados para este perfil em sete passes com um método Regular Roll-Forming (RR) e um método de Deformação Intensiva (ID).

Com o design RR, as dobras vão sucessivamente uma a uma começando da borda até o centro do material (veja a figura 2).

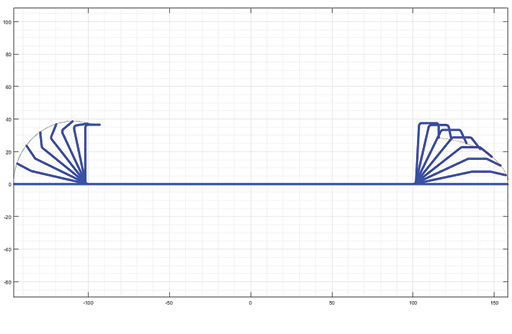

(PIC 2) Flor formadora de fluxo para o método de projeto de conformação RR.

O método de identificação minado forma várias curvas em cada passagem (veja a figura 3).

(PIC 3) Flor Flowforming para o método de projeto Intensive Roll-Forming.

Como matéria prima utilizamos aço de calibre 24 ASTM A653-96.

A resistência à tração é de 210 MPa, a razão de Poisson é de 0.3, o limite de escoamento é de 350 MPa, o módulo de endurecimento na região plástica é de 587 MPa. A modelagem do processo de deformação foi realizada no programa Ls-Dyna.

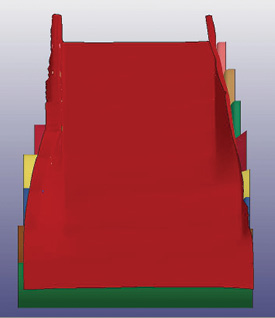

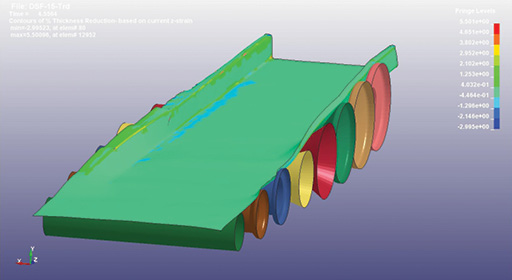

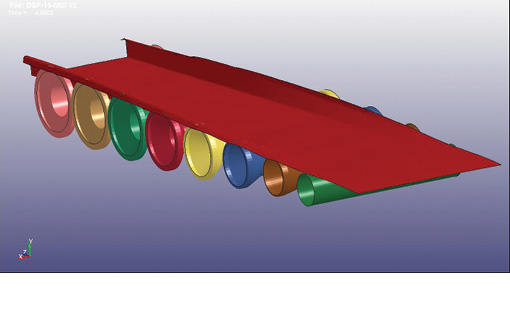

A modelagem da ferramenta de trabalho simulou apenas a superfície de trabalho dos rolos calibrados. Neste caso, o acionamento possui apenas roletes inferiores e os superiores não propelidos. Na modelagem, os rolos de alimentação utilizados como primeira passagem sem faixas, portanto, oito suportes estão presentes no modelo.

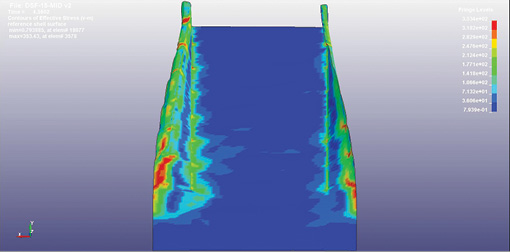

(PIC 4A) Vista geral.

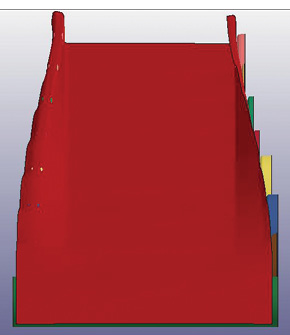

(PIC 4B) Perda de estabilidade da borda esquerda.

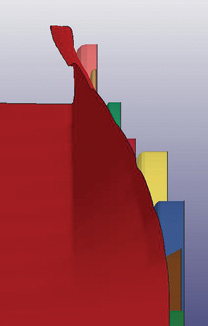

(PIC 4C) Perda de estabilidade da borda direita.

A forma do material em estado formado durante o processo de moldagem é mostrada na figura 4a, os rolos superiores foram escondidos. Os resultados da simulação demonstram que a perda de estabilidade está em ambas as bordas da peça de trabalho. A Figura 4b mostra a formação de ondulações na borda esquerda entre quatro e cinco passes. A Figura 4c demonstra a formação de uma dobra na borda direita à medida que a peça de trabalho vai entre seis e sete passadas.

Estas imagens mostram o estado formado do material no processo de conformação, de acordo com o método RR.

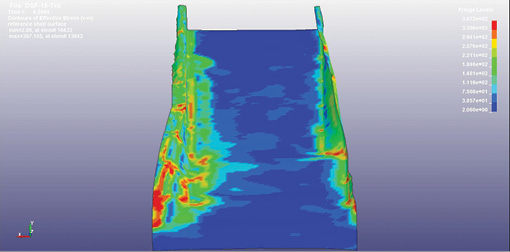

A Figura 5 mostra os valores das tensões equivalentes segundo a teoria de Mises. Pode-se observar pela imagem que as maiores tensões equivalentes ocorrem nas bordas da peça e seus valores são de 367 MPa, que é superior ao limite de escoamento, que é de 350 Mpa. Isso significa que em locais com os maiores valores de tensões equivalentes ocorrerão deformações plásticas, e como resultado, as bordas do material serão alongadas no sentido longitudinal formando defeitos de ondulação ao longo da borda mostrada na figura 4.

(PIC 5) Tensões equivalentes na peça de trabalho durante o processo de conformação de acordo com o esquema convencional.

A Figura 6 mostra os valores das tensões longitudinais. Você pode ver na figura que as maiores tensões de tração longitudinais atuam nas bordas da peça de trabalho quando ela passa pelo segundo e terceiro passes.

(PIC 6) Tensões longitudinais na peça de trabalho durante o processo de conformação segundo o método RR.

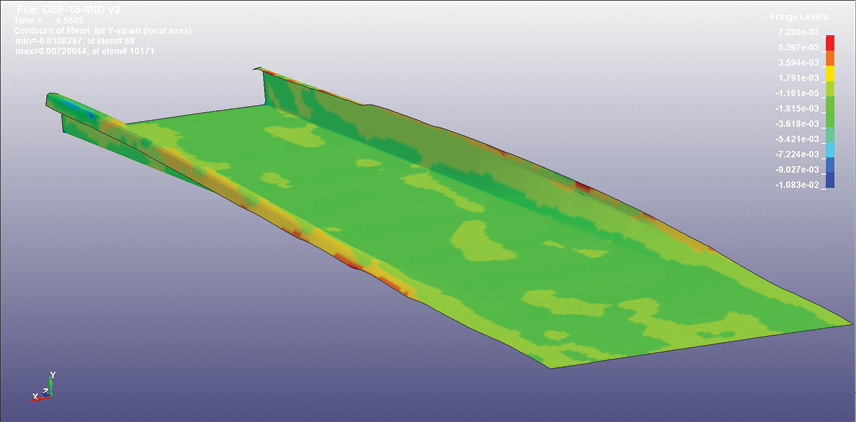

A Figura 7 mostra os valores de deformação no sentido longitudinal. Os maiores valores de deformação atingem 2 por cento. Tal valor é superior ao limite elástico, portanto, deformações residuais aparecerão na peça de trabalho, o que posteriormente levará a uma deformação indesejável da borda na forma de ondulação.

(

(

FIG 7) Deformações longitudinais na peça durante o processo de conformação, segundo o método RR.

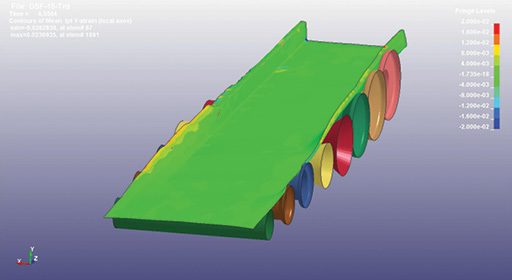

A Figura 8 mostra as mudanças na espessura da peça de trabalho durante o processo de conformação. A imagem mostra que o valor do maior desbaste é de cerca de 3%. Levando em conta que o valor da espessura da peça de trabalho é igual a 0236” (calibre 24 ou 0.6mm), o valor absoluto do desbaste é 0.000708”.

(PIC 8) Alteração da espessura da peça em processo de conformação, segundo o Método RR.

Agora, a mesma pesquisa foi feita para o método de laminação de ID. A mesma espessura, material, perfil e desejo de fazer bem feito em sete passadas.

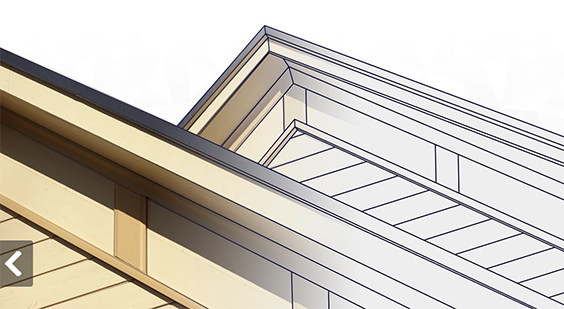

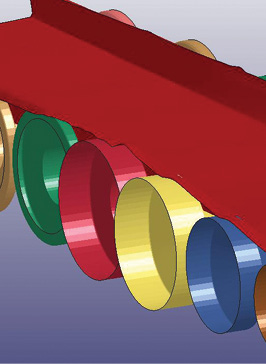

As figuras 9a mostram o resultado da laminação com o método de laminação ID e não há deformação da borda, ondulações ou ondas vistas. E as outras duas fotos 9b e 9c mostram porque funciona. As fotos mostram a peça de trabalho em processo de laminação pelo método de ID.

(PIC) 9 – Visão geral.

(PIC) 9b – Borda do lado direito.

(PIC) 9c – Vista isométrica.

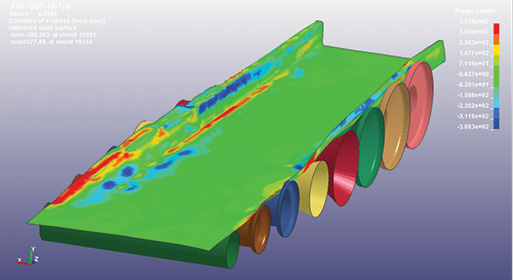

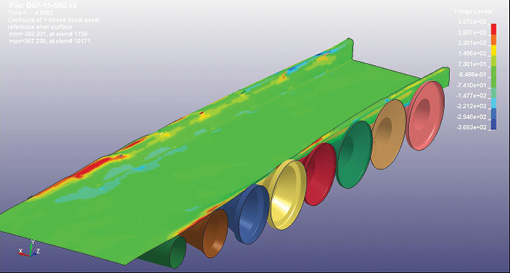

A Figura 10 mostra os valores das tensões equivalentes, o valor mais alto é 353 MPa, que é um pouco maior que o limite elástico (350 MPa), e como resultado, as forças de deformação plástica de tração nas bordas serão pequenas e muito provavelmente, nenhum rolo defeitos de formação nas bordas do perfil serão visíveis.

(PIC 10) Tensões equivalentes em uma peça em processo de laminação pelo método de deformação intensiva.

A Figura 11 mostra os valores das tensões de tração, os maiores valores chegam a 367 MPa, que é ~10MPa inferior ao método tradicional de laminação.

(PIC 11) Tensões longitudinais em uma peça em processo de laminação pelo método de deformação intensiva.

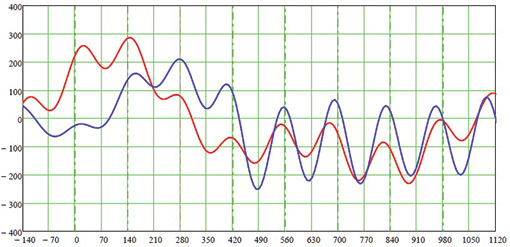

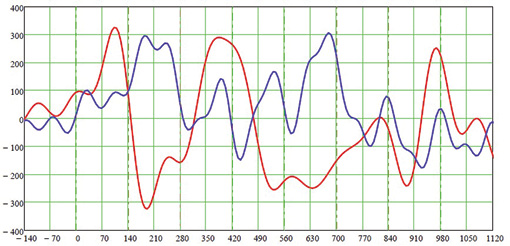

As Figuras 12 e 13 mostram como o valor da tensão de tração de uma partícula de metal localizada nas bordas esquerda e direita da peça de trabalho muda, respectivamente, quando a peça de trabalho se move através dos carrinhos de laminação. A cor vermelha mostra a tensão para laminação por RR e azul para ID. As linhas pontilhadas verticais indicam a posição dos planos axiais.

(FIG 12) Tensões de estiramento na borda esquerda da peça de trabalho.

(FIG 13) Tensões de estiramento na borda direita da peça de trabalho.

Os valores das deformações longitudinais em uma peça de trabalho durante a laminação pelo método de deformação intensiva são mostrados na Figura 14.

Os maiores valores de deformações são cerca de 0.7 por cento, o que é cerca de 2 por cento menos do que com laminação até o método tradicional.

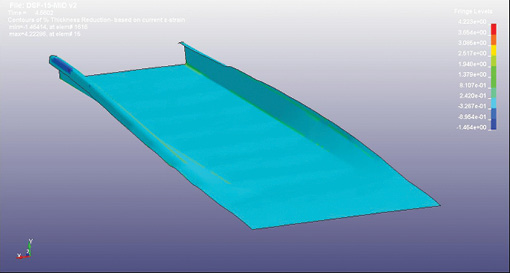

A maior alteração da espessura da peça de trabalho durante a laminação de acordo com o método ID (Figura 15) é de 1.4 por cento, que, em termos de valor absoluto, é 0.00033”.

A modelagem matemática simples mostrada mostra que é possível ajustar um projeto de laminação de boa qualidade em até 30% com menos passagens usando apenas um método. Ao mesmo tempo, combinando vários métodos, pode ser até 40% mais eficiente.

Concluindo, o projeto de laminação está se desenvolvendo, e há soluções mais interessantes que já se concretizaram na indústria e com certeza há mais pela frente. Seguindo as demandas dos clientes, razões racionais e desenvolvimento de materiais, projetaremos máquinas melhores – menores, com maior eficiência energética, mais rápidas, mais automatizadas e o que o mercado exigir. Não há razão para temer as novas tecnologias; os vencedores estão sempre na vanguarda. RF

(PIC 14) Deformações longitudinais em uma peça em processo de laminação pelo método de ID.

(PIC 15) Alteração da espessura do material no processo de laminação pelo método de ID.

Para obter mais informações sobre essas técnicas, métodos ou equipamentos de laminação, visite www.stangroup.us ou entre em contato pelo telefone 570-404-6968.