Por Sharon Thatcher

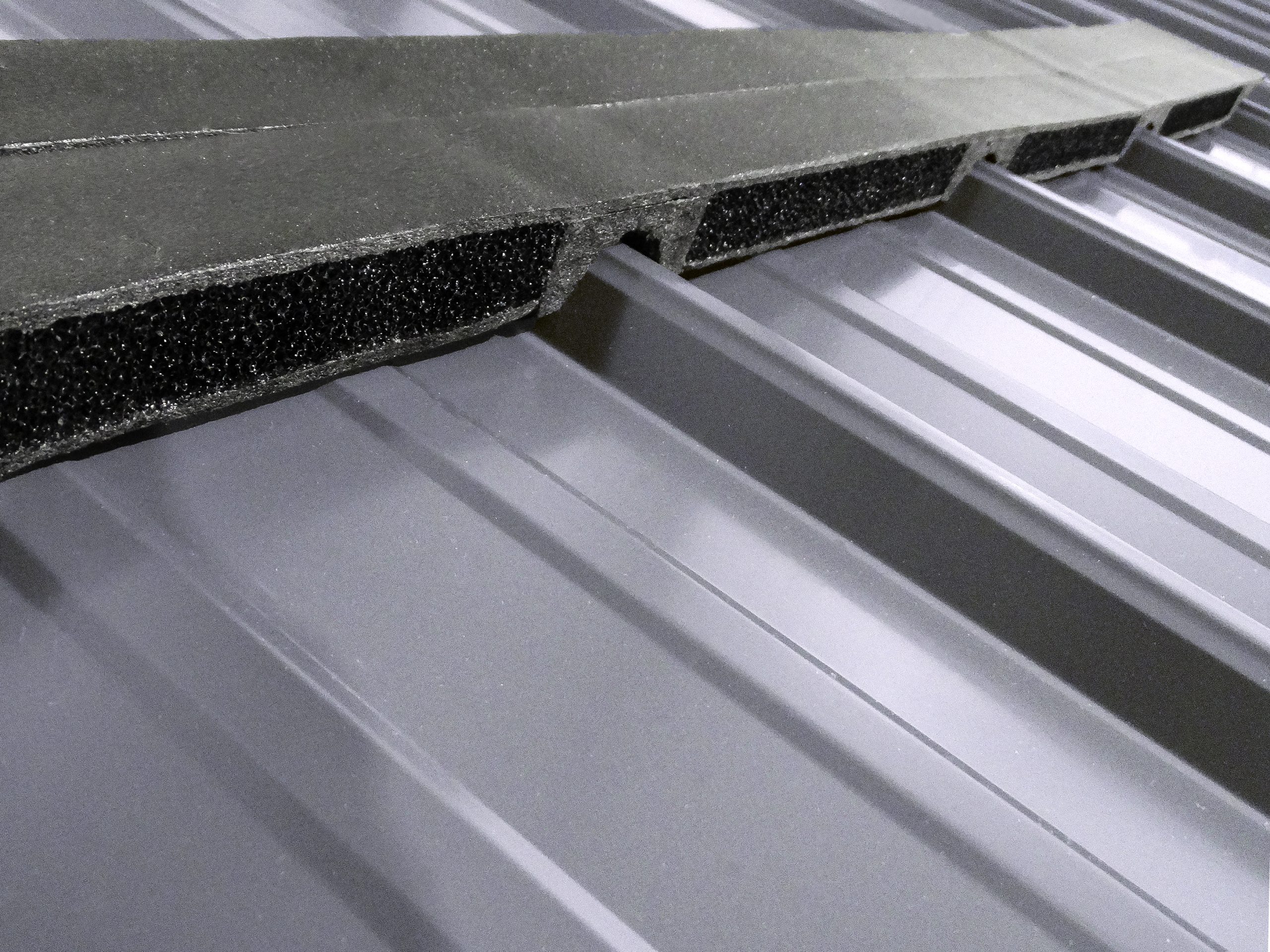

Quando Dr!pStop chegou ao local, foi um divisor de águas na batalha contra a condensação em edifícios de metal não climatizados.

Continua sendo um remédio testado e aprovado para a condensação em edifícios de armazenamento, edifícios agrícolas, hangares de aeroportos e outras estruturas de parede aberta. Se você for um laminador que aplica o Dr!pStop ao painel agrícola para seus clientes, existem algumas dicas e truques importantes que podem ajudar a garantir uma aplicação bem-sucedida.

Evitando painéis com carinhas sorridentes

Quando o Dr!pStop é aplicado em painéis de metal, ele pode curvar ou curvar o metal e criar um efeito de rosto sorridente. Isso não afeta a instalação ou a integridade do painel Dr!pStop, mas alguns clientes ficam preocupados quando ele não fica plano no palete de entrega.

Tony DelGhingaro, vice-presidente da Filc USA, que produz o Dr!pStop, explica por que existe essa tendência natural para o painel curvo: “O Dr!pStop vai enrolar um pouco mais… por causa da forma como é construído”, disse ele. Durante o processo de fabricação, ele disse: “Eu comparo com uma tesoura de barbeiro: todas as agulhas têm pequenos entalhes e puxam as fibras em todas as direções”.

O resultado é um material mais forte e mais grosso.

No entanto, as máquinas perfiladeiras não são tradicionalmente projetadas tendo em mente a sensação de condensação. Como Bill Griffin, presidente da Sistemas de laminação de metal, observou: “O ferramental é projetado para um material de aço rígido e fino com folgas mínimas.”

As consequências quando o feltro é aplicado na parte inferior do painel padrão de calibre 28 ou 29 é a curvatura do rosto sorridente. Mas “uma vez aparafusado”, observou DelGhingaro, “nunca se sabe que há um arco nele; é tudo uma coisa estética.”

Na maioria dos casos, as perfiladeiras não se preocupam muito com a estética do painel agrícola com fundo de feltro. “Acho que a maior parte do problema é um problema cosmético percebido que desaparece após a instalação adequada”, disse Griffin. “A vantagem do Dr!pStop na redução do suor do edifício normalmente supera qualquer problema estético leve.”

Deixando de lado o desempenho, se você ou seus clientes quiserem apenas evitar completamente o problema da carinha sorridente, existem maneiras de fazer isso. “Ajustes de lacuna podem ser feitos para atenuar o sorriso, mas há um limite para o que pode ser realizado”, disse Griffin. E não existe fórmula mágica. “As soluções são ditadas caso a caso e dependem das recomendações do fabricante.”

Griffin também disse que há mais desafios em alinhar o Dr!pStop em uma formadora de rolos pós-corte do que em uma formadora de rolos pré-cortada. “A asa do painel durante o processo de conformação pode fazer com que o painel não se alinhe corretamente com as lâminas de cisalhamento perfiladas [em uma linha de pós-corte] e fazer com que aumente a deformação ou rebarbas da borda da chapa”, disse ele, acrescentando : “Estes não são problemas quando executados em uma linha pré-cortada e a folha é cortada plana antes de ser formada.”

Soluções

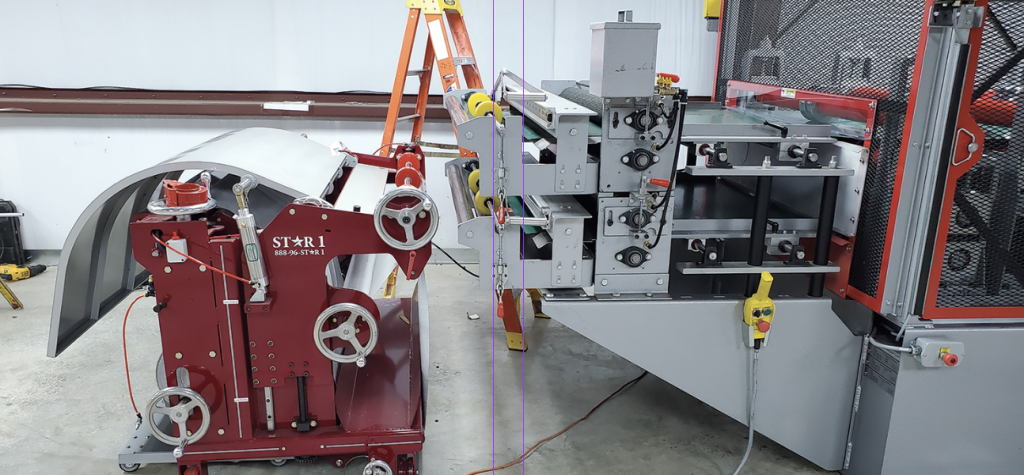

A Star 1 também oferece um aplicador de feltro que pode ser usado para Dr!pStop, sendo este usado em uma linha de pós-corte ASC. Foto cortesia de ASC Machine Tools

Verifica-se que as máquinas com melhor desempenho para aplicação Dr!pStop são aquelas que possuem uma ordem particular de colocação de menores e maiores no processo de dobra. “Alguns colocarão os menores antes de alguns maiores”, disse DelGhingaro. “Por que isso afeta, eu não sei, mas afeta. Algumas máquinas são piores que outras e acho que é por causa da ordem dessas curvas.”

Thomas Schwarzer, Gerente Regional de Vendas NE, Máquinas-ferramentas ASC, disse que o 'sorriso' é mais perceptível quando o painel acabado é empilhado em um palete para entrega, mas desaparece após a instalação. Ele acrescentou que são necessários ajustes em certos passes de laminação para reduzir o efeito de sorriso e trazer o painel de volta. “Não importa se você executa um perfil de painel AG em uma linha de pré-corte ou pós-corte, eu recomendaria aumentar os passes de overbend para os cantos inferiores das nervuras principais e, ao mesmo tempo, apertar os passes de overbend para os cantos em cima das costelas maiores.”

Se os donos de lojas estiverem executando muito Dr!pStop, pode valer a pena adicionar mais passes, observou ele. “Seria ótimo adicionar mais passes de conformação para isolar passes de overbend e dar mais controle sobre o painel”, disse ele. A adição de passes overbend, no entanto, custa dinheiro além do que muitos perfiladores podem justificar. Como observou Schwarzer: “Infelizmente, na maioria das vezes, o orçamento não permite isso”.

Usuários de baixo volume x usuários de alto volume

Se você for como a maioria das perfiladeiras regionais sem uma máquina dedicada para painel de fibra, esteja sempre atento para reajustar as configurações se estiver usando o mesmo equipamento para painel com e sem feltro de apoio. Ajustes impróprios abrem o risco de danos estéticos aos painéis que não funcionam com feltro e, se usados como painéis laterais, essas manchas estéticas são significativamente mais perceptíveis e deixam o usuário final insatisfeito.

No outro extremo do espectro, os clientes que operam grandes volumes de painéis de feltro com uma máquina dedicada podem procurar uma solução na Bradbury. A empresa patenteou um processo para a ordem de dobras maiores e menores no perfil, desenvolvendo um conjunto de ferramentas dedicado à contracapa de feltro.

Um usuário do sistema é Telhado de Aço Higgins de Hillsboro e Jackson, Ohio. A empresa é uma das mais vendidas da Dr!pStop no estado de Buckeye e usa formadoras de rolos Bradbury.

Proprietário Dave Higgins (apresentado em Perfilagem Out./Nov. Edição '22] observou cuidadosamente o processo de inscrição muito antes de se comprometer a se tornar um fornecedor de painéis Dr!pStop. Mesmo para a estética, ele não queria que o painel curvo fosse um problema para os clientes. Adicionar suportes extras para permitir curvas menores e maiores adicionais é a solução que funciona melhor para ele. “Com o equipamento, quando você coloca o Dr!pStop, se você dobrar as coisas muito rápido, é aí que ocorre o flare”, disse ele. “Nossa formadora de rolo que faz Dr!pStop tem 19 suportes, em vez de 14, para que possamos eliminar esse problema.”

Ghosting

Parte do desafio ao instalar feltro de condensação é com o próprio metal. Conforme mencionado acima, o painel usado para aplicação de feltro é de bitola maior (28, 29), mas a bitola não conta toda a história. Mais precisamente, todos os medidores vêm em uma faixa de espessura e, se o metal estiver no lado mais leve da faixa, pode resultar no que pode ser chamado de efeito 'fantasma'. DelGhingaro disse que o padrão aleatório do Dr!pStop quando pressionado contra o metal “pode aparecer mais facilmente em metais mais finos devido à força que pressiona o metal e o DS”, causando esse efeito.

Schwarzer acredita que a combinação do perfil do painel e da espessura do material pode ajudar a evitar essa situação. “Em painéis finos com menos nervuras e pontos planos largos, é mais provável que apareça, ao passo que, se você usar um perfil mais “nervurado” e metal mais grosso, não é realmente perceptível.”

Painéis em forma de U

DelGhingaro disse que cada marca formadora de rolo tem suas próprias maneiras de reagir à aplicação do Dr!pStop, com algumas marcas se saindo melhor do que outras. Ele viu algumas máquinas criando um painel em forma de U, com os lados subindo vários centímetros. Mais uma vez, DelGhingaro disse, “não tem efeito sobre o desempenho do Dr!pStop e não tem efeito sobre o painel de metal depois de instalado”, mas, neste caso, afeta como o empreiteiro instala o painel. Com um painel em forma de U, “o desafio é que eles têm que pisar no painel em quase todos os lugares onde desejam colocar um parafuso”, explicou ele, “então, em vez de possivelmente se inclinar e colocar talvez dois ou três parafusos, depois tirar mais dois ou três passos e colocando dois ou três parafusos, eles têm que pisar e parafusar, pisar e parafusar, pisar e parafusar, pisar e parafusar.”

Aplicadores de feltro

Máquinas pequenas e autônomas que ajudam na aplicação de feltro da bobina ao rolo formador tornaram-se adições populares para empresas que operam forro de feltro. O aplicador Star 1 já foi apresentado anteriormente nesta revista e ajuda a aliviar muito do fardo anterior de alimentar o feltro até o ponto inicial da aplicação. O Dr!pStop oferece seu próprio aplicador e está atualmente testando um sistema aprimorado que deve ser disponibilizado comercialmente em breve.

Controlando a Eletricidade Estática

Um problema que os operadores de máquinas mais temem é a eletricidade estática que a condensação sentida emite ao passar pela máquina em alta velocidade. “No inverno, é como caminhar por quilômetros de carpete”, disse Higgins.

As barras antiestáticas são uma solução prontamente disponível e barata, mas devido ao volume do painel Dr!pStop que a Higgins Steel Roofing produz, a empresa adiciona mais algumas etapas. Como observou Higgins, a barra estática embutida em sua unidade aplicadora é útil, mas afeta apenas o feltro à medida que passa da unidade aplicadora para o formador de rolo. Ele adiciona outra barra estática quando o metal entra nos suportes de modelagem e, em seguida, aterra essa barra para ajudar a sair da estática. O resultado: operadores de máquinas mais felizes! RF

Sharon Thatcher é o ex-editor-gerente do Revista Rollforming. Ela agora é uma escritora independente morando em Ohio.