Переход от профилирования к изменению положения инструмента

■ Джо Реповс, основатель Samco Machinery

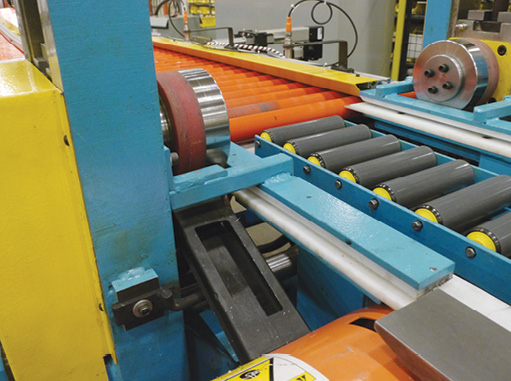

В так называемые более простые времена не всегда было проще. До начала 1970-х годов замена инструмента в профилировочной промышленности представлялась оператором или несколькими операторами, кропотливо удаляющими неуклюжие клети и тяжелый инструмент для валков и перезагружая их другим набором инструментов для валков.

В зависимости от количества станций и количества валков смена инструмента может занять от 4 до 12 часов. Ваш вальцовый станок может быть «выведен из строя» и, следовательно, не приносить вам денег. Это, по большому счету, по-прежнему характерно для индустрии профилирования на заказ, где бизнес-модель заключается в предоставлении услуг профилирования клиентам с небольшими партиями или тем, у кого нет желания инвестировать или развивать собственный опыт. . Мы еще вернемся к этому вопросу.

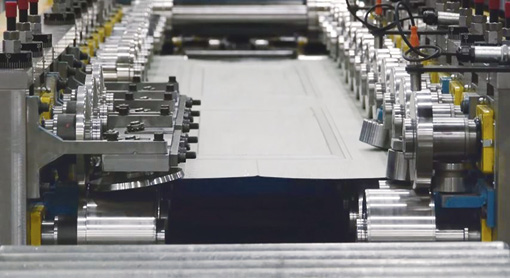

Сегодня во многих отраслях мы больше не думаем о замене инструментов, а скорее о «перепозиционировании инструментов». Например, в производстве стальных конструкций требуется изменить положение инструмента для производства профилей C и U шириной от 1.65 дюйма до 14 дюймов или 16 дюймов с высотой полки от 1.25 дюйма до 3 дюймов или 4 дюйма и калибры от 26 до 12 или 10. Звучит сложно, но это не так, и теперь это можно сделать с помощью электромеханических средств. Не требует смены инструмента.

Металлоконструкции, использующие каналы C, Z и U различной ширины, высоты полки и калибра, являются еще одним бенефициаром технологии репозиционирования. Складская промышленность с использованием стоек и балок различных размеров также добилась эффективности профилирования за счет технологии перемещения.

Еще одно применение репозиционирования — установка инструментов рядом друг с другом, которые обычно используются для вспомогательных профилей в гипсокартонной промышленности. Несколько наборов инструментов могут быть постоянно размещены на стойках, установленных на плите, которую можно выровнять с сопутствующим оборудованием.

Рафтинг — еще одна технология, которая помогла многим отраслям отказаться от трудоемкой смены инструмента. Роликовая оснастка установлена на стационарном наборе подставок, которые установлены на пластинах, которые можно поднимать в нужное положение на профилегибочном основании. Первоначально это было популяризировано в индустрии облицовки и крыш. Некоторые из этих профилей имеют в наборе более 400 рулонов! Представьте себе время переналадки, связанное с этими профилегибочными станками.

Еще одна технология, которая набирает обороты, — это объединение нескольких конструкций машин в одну. Например, профилировочный станок со сквозным валом можно комбинировать с профилировочным станком с коротким валом, добавляя возможности дополнительных размеров. Добавление частичного рафтинга к этой концепции может еще больше увеличить возможности.

Интересным нововведением, которое особенно нравится производителям гаражных ворот, является возможность задействовать определенные станции профилирования по запросу для добавления или удаления оребрения и/или изменения положения оребрения.

В отрасли гаражных ворот также наблюдается тенденция, когда профилегибочные станки используют рулоны одинаковой ширины для передней и задней панелей, обеспечивая возможность обрезки кромок на чередующихся листах, тем самым обеспечивая окончательную сборку в конце линии без дополнительной обработки рулона. Это не только избавляет от необходимости обращаться с дополнительной катушкой, но также снижает складские запасы как рулона, так и готовой продукции.

Некоторые отрасли промышленности предлагают производителям спроектировать способность линии профилирования таким образом, чтобы она изменяла ориентацию профилированных деталей от одной детали к другой с помощью электромеханических средств. Это помогает обеспечить ориентацию для следующей операции.

Обсуждение смены инструмента было бы неполным без упоминания штампов для предварительной и последующей штамповки и отрезных штампов. Наиболее распространенный способ удаления и замены этих штампов — с помощью вилочного погрузчика. Некоторые производители добились определенного успеха, прикрепив к прессам конвейерные столы, на которых можно хранить штампы, когда они не используются. Преимущество здесь в том, что штампы можно перемещать вручную.

Возвращаясь к формованию профилей по индивидуальному заказу, эта отрасль столкнулась с трудностями при разработке усовершенствованных технологий, позволяющих сократить время переналадки. Следовательно, компании, производящие профили на заказ, могут работать с эффективностью от 20% до 50%. При малых тиражах профилировочные станки до 50 % рабочего времени меняют оснастку. Одно усовершенствование включает в себя добавление профилегибочных станков с дополнительным набором плотов, что позволяет выполнять переналадку в автономном режиме во время работы машины. Это сокращает время переналадки на 50–80 %.

Профилегибочная промышленность уже испытывает более широкое использование роботов для обработки конечного продукта. В конечном итоге будет разработана технология, при которой автоматизация сможет снимать гайки и внешние стойки, снимать ролики с вала, а затем подбирать новые ролики и прокладки для надевания. Это может потребовать «переосмысления» конструкции подвесной стойки. Демографические факторы могут заставить производителей изучить другие варианты некоторых видов ручной работы. Все во имя скорости. РФ

Поддерживая сертификацию ISO 9001, Samco Machinery производит профилегибочные станки, разматыватели, прокатный инструмент, прессы и решения для погрузочно-разгрузочных работ, обслуживающие множество клиентов по всему миру в различных отраслях. Посещать www.samco-machinery.com.

Первоначально опубликовано как «Все во имя скорости» в осеннем выпуске журнала Rollforming Magazine за 2020 год.