Ті, хто залежить від валкоутворювачів для свого існування, очікують багато від своєї лінії формування. Вони хочуть, щоб це було більше, було більш універсальним і вони хочуть, щоб це було швидше. Це не завжди легко, але це мета, коли клієнт просить або вимагає покращень.

Поки що промисловість була в змозі задовольнити запити клієнтів щодо їх покрівельних і валкоформувальних машин для стінових панелей. Промисловість запровадила інновації, щоб підвищити продуктивність, скоротити простої та зменшити трудомісткість.

Швидкі зміни

Універсальність машини з’явилася, коли клієнти захотіли мати різноманітні характеристики покрівлі та стінових панелей. Було б легко, якби кожен клієнт хотів точно таку саму панель, але вони цього не роблять. Їм потрібні різні профілі, різні кольори, різна ширина, різна межа текучості та різна довжина. Непрактично мати чотири, п’ять чи шість валкоутворювачів, але стало розумно очікувати, що одна машина запропонує достатньо опцій, щоб задовольнити хороший відсоток вимог клієнтів.

Залучення різних валків стало простим кроком у процесі формування валків. Якщо для покрівельної панелі з стоячим фальцом необхідно мати ребра, потрібно просто відрегулювати ролики, щоб створити ребра під час процесу формування. Справа в тому, увімкнути чи вимкнути його. Всю цю інформацію можна ввести з однієї панелі керування; панель управління, яка підключена до всієї лінії.

Виконання іншого профілю на одній і тій же машині також можна виконати за допомогою подвійної висоти, пліч-о-пліч або сплавного інструменту. Використання сплавного інструменту було величезною економією праці та машинного часу та брухту для галузі, а також покращило час доставки та покращило рентабельність інвестицій (ROI).

Промисловість перейшла на використання двосторонніх рулонів, що має великий вплив на продуктивність. Використання котлів і турнікетів додало цих покращень ефективності. Для формування панелі нового кольору потрібна інша котушка. Колись трудомісткий процес, який міг призвести до великої кількості матеріальних відходів, тепер спрощується використанням кількох розмотувачів. Розмотувачі на передньому кінці валкоутворювача можуть утримувати кілька котушок, щоб скоротити час переналадки.

Щоб мінімізувати відходи матеріалу, у передню частину машини були вбудовані ножиці.

Передні ножиці розрізають матеріал до того, як він пройде будь-яку частину процесу прокатного формування. Якщо ви можете стригти лише в кінці лінії, матеріал на лінії стає відходом, коли ви упаковуєте те, що вам потрібно.

Організація для сайту роботи

Час – гроші в магазині, а час – гроші на робочому місці. Організація пакетів продуктів, будь то покрівельні або стінові панелі, таким чином, щоб установник міг розпакувати їх у тому порядку, в якому вони мають бути встановлені, може стати кошмаром логістики, якщо ви робите це вручну. Процес можна значно спростити за допомогою автоматизованої системи «підбір і розміщення».

Коли панелі прибувають на робоче місце, вони збираються в комплекті відповідно до вимог установника. Перша панель зі стека є першою встановленою, друга панель зі стека – другою. Це позбавляє від головного болю на робочому місці.

Промисловість розробила автоматизовані штабелери, які можуть створювати «пірамідальні палі», які безпечніші в обробці в порівнянні зі старими зв’язками, де всі панелі, незалежно від довжини, стікали в один кінець, що робить пачку нескладною та небезпечною для транспортування.

Різноманітні машини на сучасній прокатній лінії отримують інструкції за допомогою програмування та можуть регулюватися майже на льоту.

Операторам не потрібно вводити інформацію. Це економить час і гарантує точність і ефективність.

Новітні технології дозволили машинам отримувати інформацію «з офісу» або від когось, крім оператора машини. Дані можуть бути запрограмовані на машині для виробництва кількох різних деталей протягом дня, без простоїв.

Коли партія або запуск завершено, машина вже запрограмована на переналагодження для виготовлення наступної частини. Машина має можливість завершити переналагодження та розпочати виробництво. Верстати без цієї можливості вимагають ручної заміни інструменту, що виконується оператором верстата. Це створює можливість помилки і, безсумнівно, збільшує час простою та час, необхідний для виготовлення тієї ж кількості деталей.

Ці машини також мають можливість у будь-який час протягом дня надавати в офіс дані зворотного зв’язку про те, які продукти були виготовлені, одночасно контролюючи точність виготовлених деталей. В кінці робочої зміни або робочого дня можна легко зібрати інформацію, щоб визначити, що все було виготовлено, включаючи розбивку за кількістю кожної частини.

Якщо з будь-якої причини (зазвичай дефект у матеріалі) утворюється «погана частина», ці частини будуть автоматично перенаправлені до купи «поганої частини». Без цієї можливості ці частини довелося б виявляти та видаляти вручну.

Лідер галузі; Унікальні рулони

Samco Machinery розробляє кожну прокатну машину з урахуванням конкретного клієнта. Кожна лінія формування прокату є унікальною і може запропонувати найефективніші доступні інновації, щоб заощадити час і гроші... завдяки підвищенню ефективності машини, щоб значно скоротити час простою та зменшити витрати на оплату праці.

Джасвіндер Бхатті працює в Samco Machinery більше 30 років. Він почав з цеху і працював у кожному відділі аж до керівника заводу. Зараз він є віце-президентом Samco з розробки додатків. Бхатті також входить до ради директорів Канадської асоціації інструментів і обробки (CTMA).

Samco Machinery надає клієнтам передові проекти та економічно ефективні рішення, щоб задовольнити будь-які потреби проекту формування металопрокату. Підтримуючи сертифікат ISO 9001, Samco виробляє прокатні машини, розмотувачі, валкову оснастку, преси та рішення для обробки матеріалів, що обслуговує безліч клієнтів по всьому світу в різних галузях промисловості. Відвідайте www.samco-machinery.com або зв’яжіться [захищено електронною поштою] для отримання додаткової інформації. RF

- Система обробки матеріалів (Фото надано Samco Machinery).

- Штабелери-піраміди (Фото надано Samco Machinery).

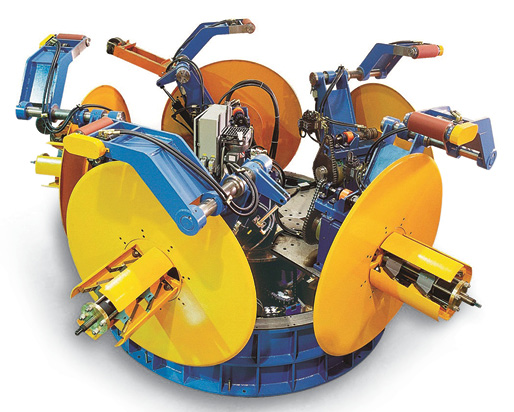

- П'ятиголовий розмотувач (Фото надано Samco Machinery).