密集变形滚压成型方法如何有助于减少机器的长度。

当您询问滚压成型机设计时,几乎任何人都会说,越长越好。

拥有足够数量的滚压成型站,您可以逐渐制作出无应力、无波浪、无波纹的任何型材。 然而,机器每增加一英尺,不仅与机器成本和交付条件有关,而且对车间空间、动力要求、搬运重量和缺乏机动性的需求也在增加。

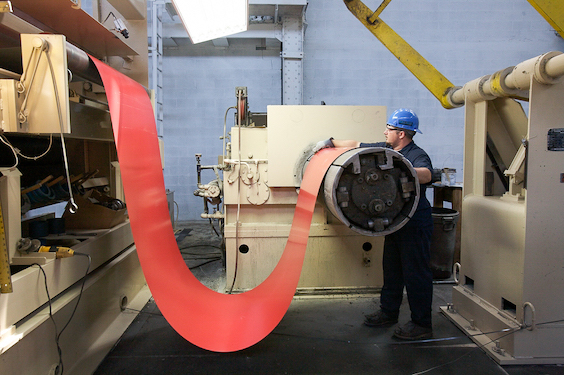

滚压成型设计的强化方法帮助我们以更好的预算、条件制造小型机器,并让小企业有机会做以前只有大人物才能负担得起的事情。

以下是一些工程示例:

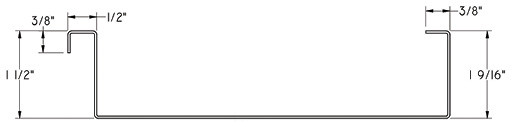

作为示例,使用了常规的 1.5 英寸双立缝屋顶板。

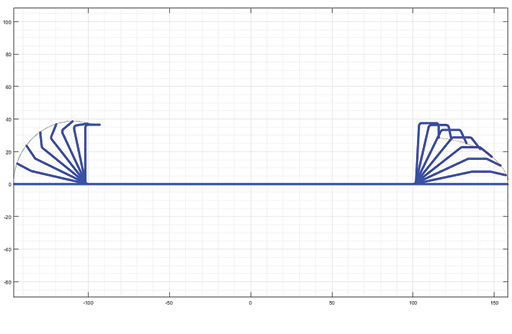

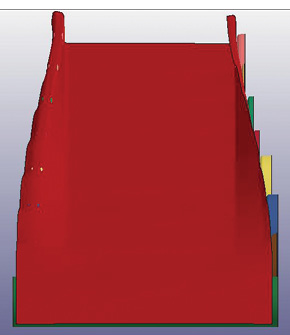

(图 1)1.5 英寸立缝轮廓图。

为了显示差异,采用常规滚压成型 (RR) 方法和强化变形 (ID) 方法,为该轮廓设计了七次滚轮。

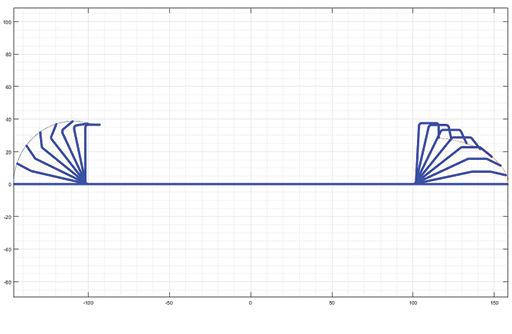

使用 RR 设计,弯曲从边缘到材料中心一个接一个地进行(请参见图 2)。

(PIC 2) RR 成形设计方法的流动成形花。

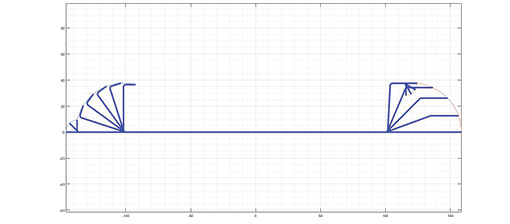

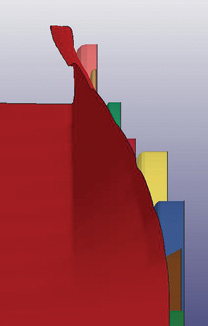

ID 方法被破坏在每个通道上形成多个弯曲(请参见图 3)。

(PIC 3) 用于强化滚压成型设计方法的流动成型花。

作为原材料,我们使用 24 号钢 ASTM A653-96。

抗拉强度为210 MPa,泊松比为0.3,屈服强度为350 MPa,塑性区硬化模量为587 MPa。 变形过程的建模在 Ls-Dyna 程序中进行。

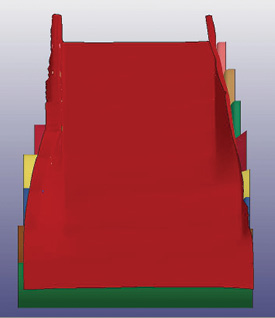

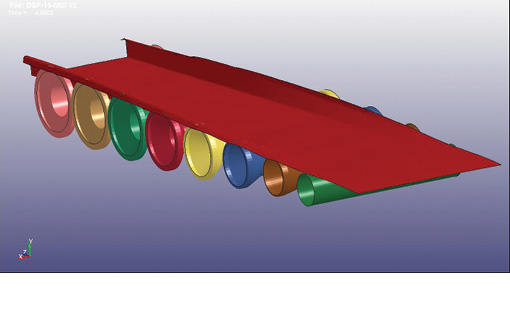

对工作工具建模仅模拟校准滚子的工作表面。 在这种情况下,驱动器只有下辊,上辊没有推进。 在建模中,进料辊用作第一次通过,没有带上,因此模型中有八个支架。

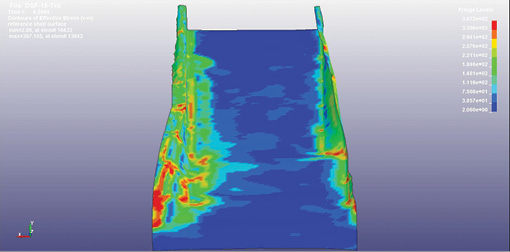

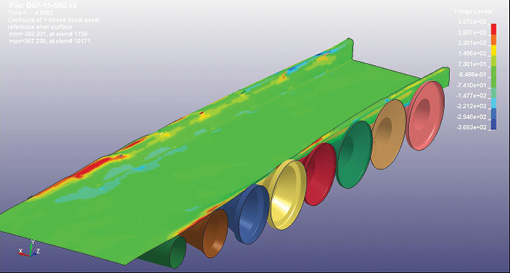

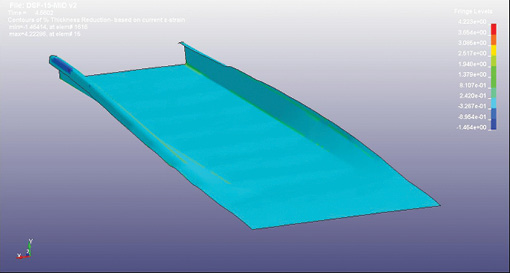

(图 4A)一般视图。

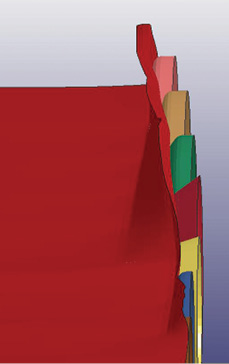

(PIC 4B)左边缘失去稳定性。

(PIC 4C) 右边缘失去稳定性。

成型过程中材料成型状态的形状如图4a所示,上辊被隐藏。 仿真结果表明,工件的两个边缘都失去了稳定性。 图 4b 显示了在四到五遍之间在左边缘形成的波纹。 图 4c 展示了当工件经过六到七次时在右边缘形成扭结。

这些图片显示了材料在成型过程中的成型状态,根据 RR 方法。

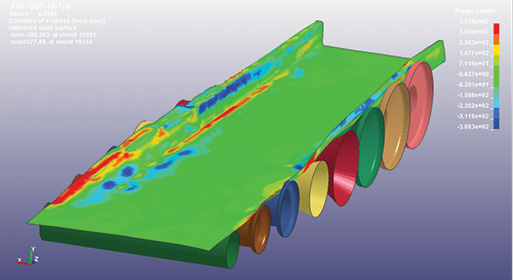

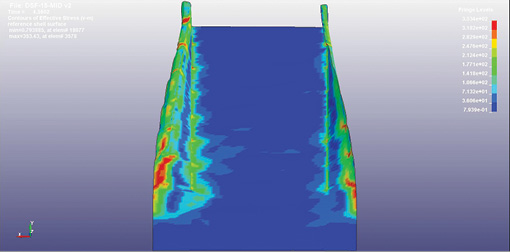

图 5 显示了根据米塞斯理论的等效应力值。 从图中可以看出,最大等效应力出现在工件的边缘,其值为367 MPa,高于屈服点350 MPa。 这意味着在等效应力值最大的地方会发生塑性变形,因此,材料的边缘将在纵向上拉长,沿所示边缘形成波纹缺陷,如图 4 所示。

(图 5)根据传统方案在成型过程中工件中的等效应力。

图 6 显示了纵向应力值。 您可以在图中看到,当工件通过第二次和第三次通过时,最大的纵向拉伸应力作用在工件的边缘。

(图 6)根据 RR 方法在成形过程中工件中的纵向应力。

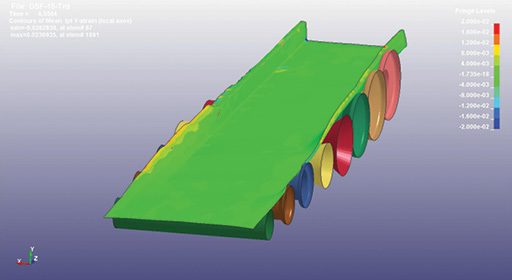

图 7 显示了纵向的应变值。 最大变形值达到 2%。 这个值高于弹性极限,因此工件中会出现残余变形,这将导致边缘以波纹形式出现不希望的变形。

(

(

图 7) 根据 RR 方法,在成形过程中工件的纵向变形。

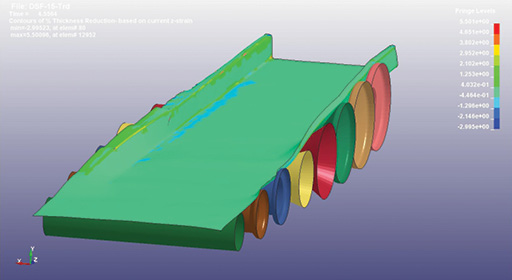

图 8 显示了成形过程中工件厚度的变化。 图为最大间伐值约为3%。 考虑到工件厚度的值等于 0236”(24 规格或 0.6mm),减薄的绝对值为 0.000708”。

(图 8)根据 RR 方法在成型过程中改变工件厚度。

现在对内径滚压成型方法进行了同样的研究。 相同的厚度、材料、轮廓和希望在七遍中完成的愿望。

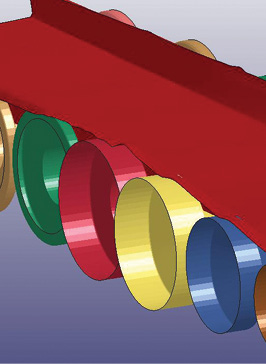

图 9a 显示了用 ID 滚压成型方法滚压成型的结果,没有看到边缘变形、波纹或波浪。 并且,另外两张图片 9b 和 9c 显示了它的工作原理。 图片显示了通过ID方法滚压成型的工件。

(PIC) 9 – 整体视图。

(PIC) 9b – 右侧边缘。

(PIC) 9c – 等轴测视图。

图 10 为等效应力值,最高值为 353 MPa,略高于弹性极限(350 MPa),因此边缘处的拉伸塑性变形力很小,很可能不会滚动轮廓边缘上的成型缺陷将是可见的。

(PIC 10) 用强变形法滚压成型的工件中的等效应力。

图 11 为拉伸应力值,最高值达到 367 MPa,比传统方法滚压成型低约 10MPa。

(图11)强变形法滚压成型工件的纵向应力。

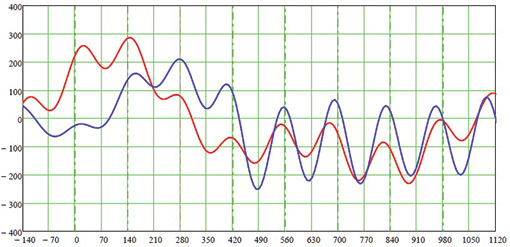

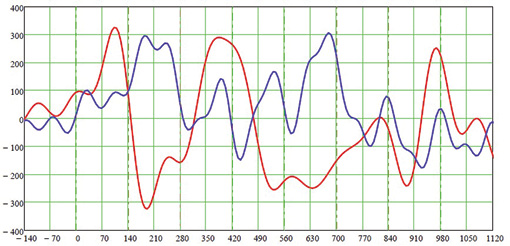

图 12 和图 13 分别显示了当工件通过滚轧机时,位于工件左右边缘的金属颗粒的拉伸应力值如何变化。 红色表示 RR 滚压成型的应力,蓝色表示 ID。 垂直点划线表示轴向平面的位置。

(图 12)工件左边缘的拉伸应力。

(图 13)工件右边缘的拉伸应力。

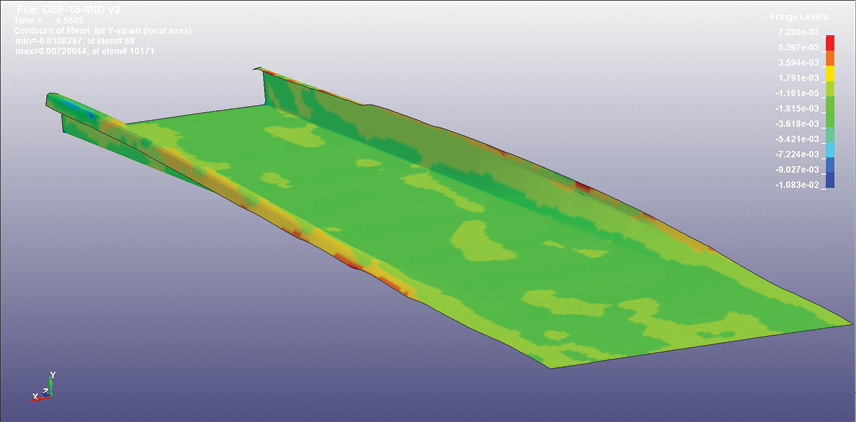

用强变形法滚压成型时工件的纵向变形值如图 14 所示。

变形的最大值约为 0.7%,比传统方法的滚压成型低约 2%。

根据 ID 法(图 15),在滚压成型过程中,工件厚度的最大变化为 1.4%,其绝对值是 0.00033”。

这些简单的数学模型表明,仅使用一种方法,就可以用更少的道次将高质量的滚压成型设计拟合到 30%。 同时,结合多种方法,效率可提高 40%。

总之,滚压成型设计正在发展,行业中已经出现了更多有趣的解决方案,而且肯定还有更多的解决方案。 通过遵循客户的需求、合理的理由和材料开发,我们将设计出更好的机器——更小、更节能、更快、更自动化以及满足市场需求。 没有理由害怕新技术; 赢家总是站在最前沿。 射频

(图 14)ID 法滚压成形过程中工件的纵向变形。

(图15)内径法在滚压成型过程中材料厚度的变化。

有关这些技术、滚压成型方法或设备的更多信息,请访问 www.stangroup.us 或联系 570-404-6968。