Degenen die voor hun levensonderhoud afhankelijk zijn van rolvormers, verwachten veel van hun rolvormlijn. Ze willen dat het meer doet, veelzijdiger is en sneller. Het is niet altijd gemakkelijk, maar dat is het doel wanneer een klant verbeteringen vraagt of eist.

Tot nu toe heeft de industrie kunnen voldoen aan de eisen van klanten voor hun rolvormmachines voor dakbedekking en wandpanelen. De industrie heeft innovaties geïntroduceerd om de productiviteit te verbeteren, de uitvaltijd te verminderen en de arbeidsinput te verminderen.

Snelle wijzigingen

De veelzijdigheid van machines ontstond toen klanten verschillende functies in hun dak- en wandpanelen wilden. Het zou gemakkelijk zijn als elke klant exact hetzelfde paneel zou willen, maar dat doen ze niet. Ze willen verschillende profielen, verschillende kleuren, verschillende breedtes, verschillende vloeisterktes en verschillende lengtes. Het is niet praktisch om vier of vijf of zes rolvormers te hebben, maar het is redelijk geworden om te verwachten dat één machine voldoende opties biedt om aan een goed percentage van de eisen van de klant te voldoen.

Het inschakelen van verschillende rollen is een eenvoudige stap in het rolvormproces geworden. Als de vereiste is dat een dakpaneel met staande naad ribben heeft, is een eenvoudige aanpassing aan de rollen nodig om ribben te creëren tijdens het vormingsproces. Het is een kwestie van aan- of uitzetten. Al deze informatie kan worden ingevoerd vanaf een enkel bedieningspaneel; een bedieningspaneel dat is aangesloten op de hele lijn.

Het uitvoeren van een ander profiel met dezelfde machine kan ook worden bereikt met dubbelhoge, zij-aan-zij bewerkingen of gerafelde gereedschappen. Het gebruik van rafted tooling is een enorme besparing op arbeids- en machinetijd en schroot voor de industrie geweest, evenals het verbeteren van de levertijd en het verbeteren van uw rendement op investering (ROI).

De industrie is overgestapt op het gebruik van dubbelzijdige spoelrollen, wat een grote impact heeft op de productiviteit. Het gebruik van spoelwagens en tourniquets heeft bijgedragen aan deze efficiëntieverbeteringen. Het vormen van een paneel met een nieuwe kleur vereist een andere spoel. Eens een tijdrovend proces dat tot veel materiaalverspilling kon leiden, wordt nu vereenvoudigd door het gebruik van meerdere afwikkelaars. Afwikkelaars aan de voorkant van de rolvormer kunnen meerdere spoelen bevatten om de omsteltijden te verkorten.

Om materiaalverspilling tot een minimum te beperken, is aan de voorkant van de machine een schaar ingebouwd.

Front-end scharen snijden het materiaal voordat het door een deel van het rolvormproces gaat. Als je alleen aan het einde van de lijn kunt knippen, wordt het materiaal op de lijn afval als je verpakt wat je nodig hebt.

Organiseren voor de vacaturesite

Tijd is geld in de winkel en tijd is ook geld op de bouwplaats. Het ordenen van de productbundels, dakbedekking of wandpanelen, op een manier die de installateur in staat stelt ze uit te pakken in de volgorde waarin ze moeten worden geïnstalleerd, kan een logistieke nachtmerrie zijn als u het handmatig moet doen. Het proces kan sterk worden vereenvoudigd met een geautomatiseerd pick-and-place systeem.

Wanneer de panelen op de bouwplaats aankomen, worden ze gebundeld op maat van de installateur. Het eerste paneel van de stapel is het eerste dat is geïnstalleerd, het tweede paneel van de stapel is het tweede dat is geïnstalleerd. Het scheelt een hoop kopzorgen op de bouwplaats.

De industrie heeft geautomatiseerde panelenstapelaars ontwikkeld, die "piramidestapels" kunnen creëren, die veiliger te hanteren zijn in vergelijking met de oude bundels waar alle panelen, ongeacht de lengte, naar één uiteinde stroomden, waardoor de bundel niet-stapelbaar en gevaarlijk voor hantering is.

De verschillende machines in een moderne rolvormlijn krijgen instructies door te programmeren en kunnen bijna on-the-fly aanpassen.

Operators hoeven geen informatie in te voeren. Dit bespaart tijd en zorgt voor nauwkeurigheid en efficiëntie.

Dankzij recente technologie kunnen machines informatie ontvangen 'van kantoor' of van iemand anders dan de machinist. Gegevens kunnen in de machine worden geprogrammeerd om in de loop van een dag verschillende onderdelen te produceren, allemaal zonder uitvaltijd.

Wanneer een batch of run is voltooid, is de machine al geprogrammeerd voor de omschakeling om het volgende onderdeel te produceren. De machine heeft de mogelijkheid om de omschakeling te voltooien en de productie te starten. Machines zonder deze mogelijkheid vereisen een handmatige omschakeling van gereedschap, uitgevoerd door de machinebediener. Dit introduceert de mogelijkheid van een fout en verhoogt zeker de uitvaltijd en de tijd die nodig is om hetzelfde aantal onderdelen te produceren.

Deze machines kunnen ook op elk moment van de dag gegevensfeedback aan het kantoor geven over welke producten zijn geproduceerd, terwijl de nauwkeurigheid van de geproduceerde onderdelen wordt bewaakt. Aan het einde van een dienst of een werkdag kan eenvoudig informatie worden verzameld om te bepalen wat er allemaal is geproduceerd, inclusief een uitsplitsing op nummer van elk onderdeel.

Als er een "slecht onderdeel" wordt geproduceerd, om welke reden dan ook (meestal een fout in het materiaal), worden die onderdelen automatisch omgeleid naar een "slechte onderdeel"-stapel. Zonder die mogelijkheid zouden deze onderdelen handmatig moeten worden ontdekt en verwijderd.

Marktleider; Unieke rolvormers

Samco Machinery ontwerpt elke rolvormmachine met een specifieke klant in gedachten. Elke rolvormlijn is uniek en kan de meest efficiënte innovaties bieden die beschikbaar zijn, om tijd en geld te besparen … door verbeterde machine-efficiëntie om de uitvaltijd aanzienlijk te verminderen en de arbeidskosten te verlagen.

Jaswinder Bhatti werkt al meer dan 30 jaar bij Samco Machinery. Hij begon op de werkvloer en werkte op elke afdeling tot plantmanager toe. Hij is momenteel Samco's vice-president van Applications Engineering. Bhatti zit ook in de raad van bestuur van de Canadian Tooling & Machining Association (CTMA).

Samco Machinery biedt klanten toonaangevende ontwerpen en kosteneffectieve oplossingen om te voldoen aan elke behoefte aan metalen rolvormprojecten. Met behoud van de ISO 9001-certificering, produceert Samco rolvormmachines, afwikkelaars, rolgereedschappen, persen en materiaalbehandelingsoplossingen voor een groot aantal klanten wereldwijd in uiteenlopende industrieën. Bezoek www.samco-machinery.com of neem contact op met [e-mail beveiligd] voor meer informatie. RF

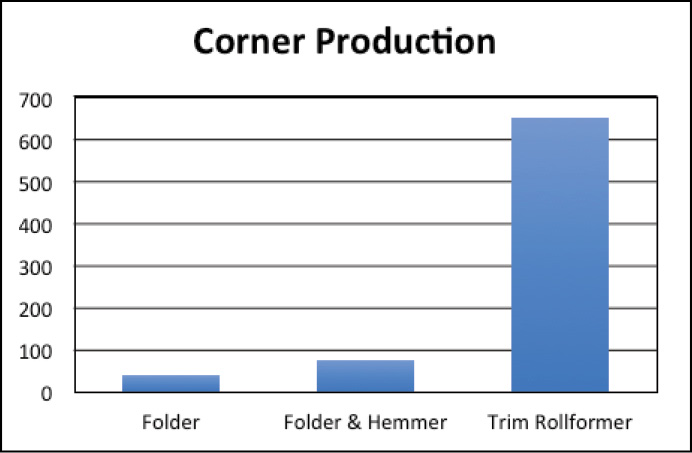

- Materiaalbehandelingssysteem (foto met dank aan Samco Machinery).

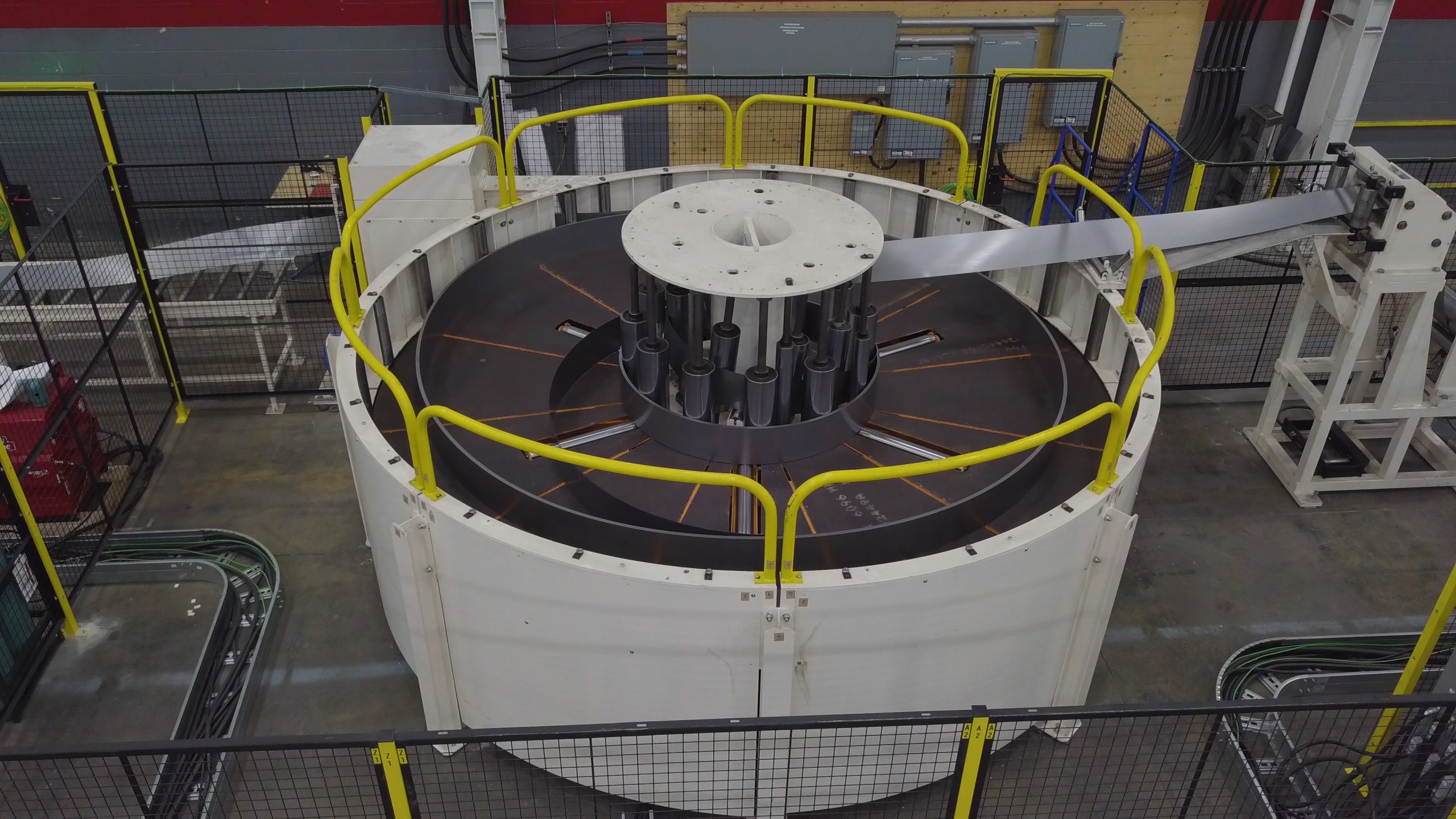

- Paneelstapelaars Piramidestapels (foto met dank aan Samco Machinery).

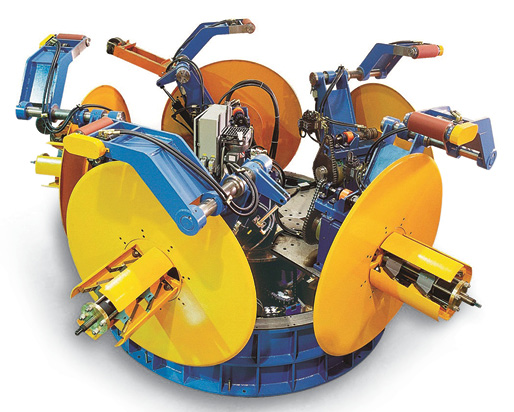

- Vijfkoppige Uncoiler (foto met dank aan Samco Machinery).