Hoe intensieve vervormingsrolvormmethode helpt om de lengte van de machines te verminderen.

Hoe langer, hoe beter', is wat zowat iedereen zal zeggen als je vraagt naar het ontwerp van rolvormmachines.

Met meer dan voldoende aantal rolvormstations, kunt u geleidelijk elk soort profiel maken zonder stress, golven en rimpelingen. Elke extra voet van de machine heeft echter niet alleen te maken met de machinekosten en leveringsvoorwaarden, maar ook met de toenemende vraag naar werkplaatsruimte, stroomvereisten, handlinggewicht en gebrek aan mobiliteit.

De intensieve methode van het rolvormende ontwerp helpt ons om kleine machines te bouwen met een beter budget en betere voorwaarden en geeft kleine bedrijven de kans om de dingen te doen die alleen grote jongens zich voorheen konden veroorloven.

Hieronder vindt u enkele technische voorbeelden:

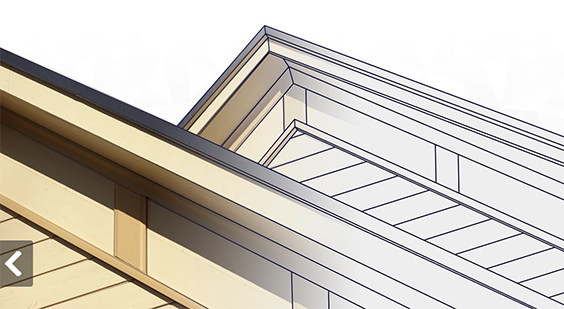

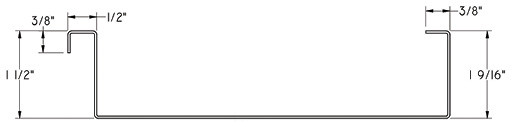

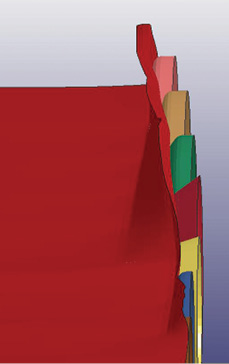

Als voorbeeld werd een normaal dakpaneel met dubbele staande naad van 1.5 inch gebruikt.

(PIC 1) 1.5” staande naad profieltekening.

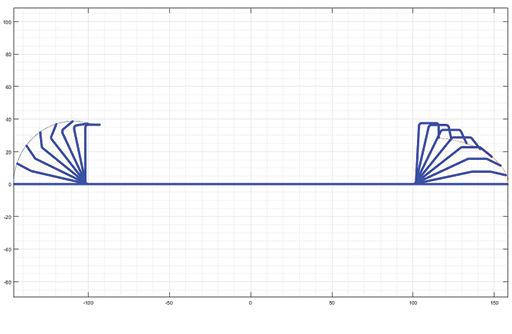

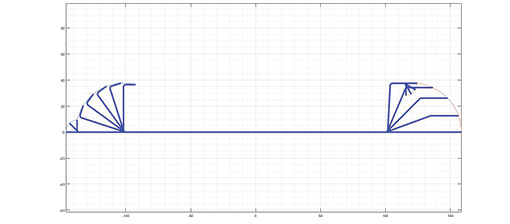

Om het verschil te laten zien, werden voor dit profiel in zeven stappen rollen ontworpen met een Regular Roll-Forming (RR) methode en een Intensive Deformation (ID) methode.

Bij het RR-ontwerp gaan de bochten achtereenvolgens één voor één vanaf de rand naar het midden van het materiaal (zie afbeelding 2).

(PIC 2) Vloeivormende bloem voor RR-vormende ontwerpmethode.

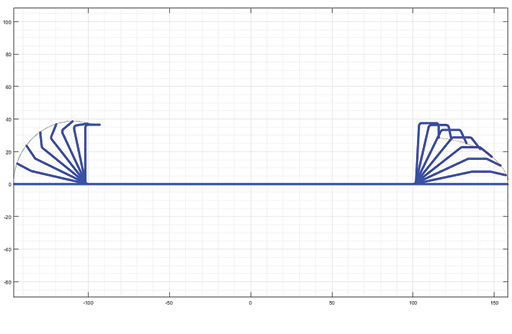

ID-methode ondermijnd vormt meerdere bochten op elke pas (zie afbeelding 3).

(PIC 3) Vloeivormende bloem voor Intensive Roll-Forming ontwerpmethode.

Als grondstof gebruiken we 24 gauge staal ASTM A653-96.

De treksterkte is 210 MPa, de Poisson-verhouding is 0.3, de vloeigrens is 350 MPa, de hardingsmodulus in het plastische gebied is 587 MPa. Modellering van het vervormingsproces werd uitgevoerd in het Ls-Dyna-programma.

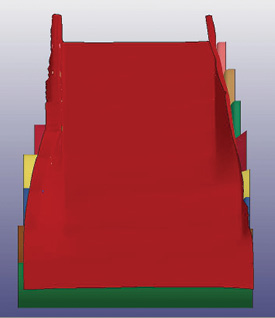

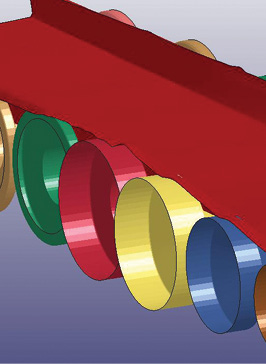

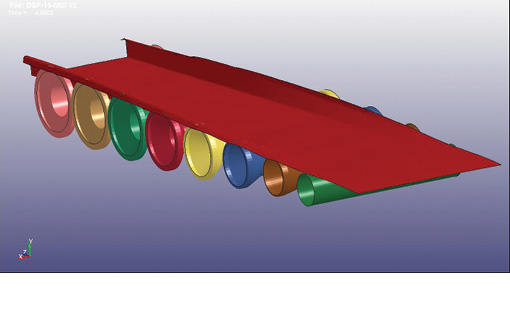

Het modelleren van het werkgereedschap simuleerde alleen het werkoppervlak van de gekalibreerde rollen. In dit geval heeft de aandrijving alleen onderste rollen en de bovenste niet aangedreven. Bij het modelleren worden de invoerrollen gebruikt als eerste doorgang zonder banden, daarom zijn er acht standaards in het model aanwezig.

(PIC 4A) Algemeen beeld.

(PIC 4B) Verlies van stabiliteit van de linkerrand.

(PIC 4C) Verlies van stabiliteit van de rechterrand.

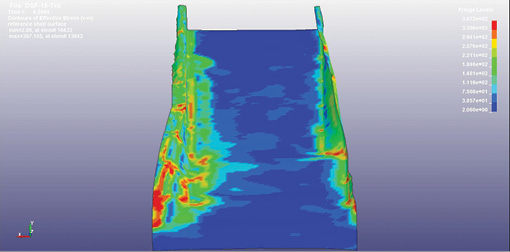

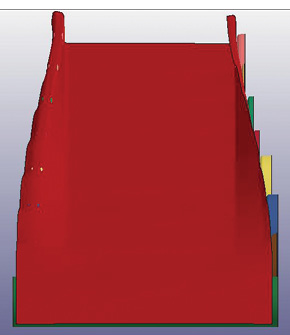

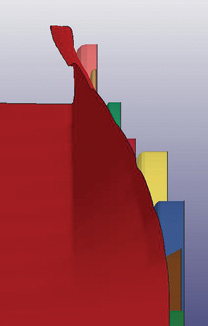

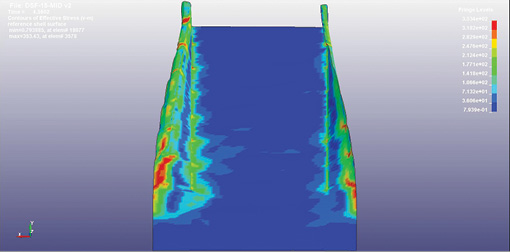

De vorm van het materiaal in gevormde staat tijdens het gietproces wordt getoond in afbeelding 4a, de bovenste rollen waren verborgen. Simulatieresultaten tonen aan dat er aan beide randen van het werkstuk verlies van stabiliteit optreedt. Afbeelding 4b toont de vorming van rimpelingen aan de linkerrand tussen vier en vijf passen. Afbeelding 4c toont de vorming van een knik aan de rechterrand als het werkstuk tussen zes en zeven passages gaat.

Deze foto's tonen de gevormde staat van materiaal tijdens het vormingsproces, volgens de RR-methode.

Afbeelding 5 toont de waarden van equivalente spanningen volgens de Mises-theorie. Op de afbeelding is te zien dat de grootste equivalente spanningen optreden aan de randen van het werkstuk en de waarden zijn 367 MPa, wat hoger is dan het vloeipunt, dat 350 Mpa is. Dat betekent dat op plaatsen met de grootste waarden van equivalente spanningen plastische vervormingen zullen optreden, en als resultaat zullen de randen van het materiaal in de lengterichting langwerpig worden en rimpeldefecten vormen langs de getoonde rand, weergegeven in afbeelding 4.

(PIC 5) Equivalente spanningen in het werkstuk tijdens het vormingsproces volgens het conventionele schema.

Afbeelding 6 toont de waarden van longitudinale spanningen. U kunt op de afbeelding zien dat de grootste trekspanningen in de lengterichting optreden in de randen van het werkstuk wanneer het door de tweede en derde passage gaat.

(PIC 6) Langsspanningen in het werkstuk tijdens het vormproces volgens de RR-methode.

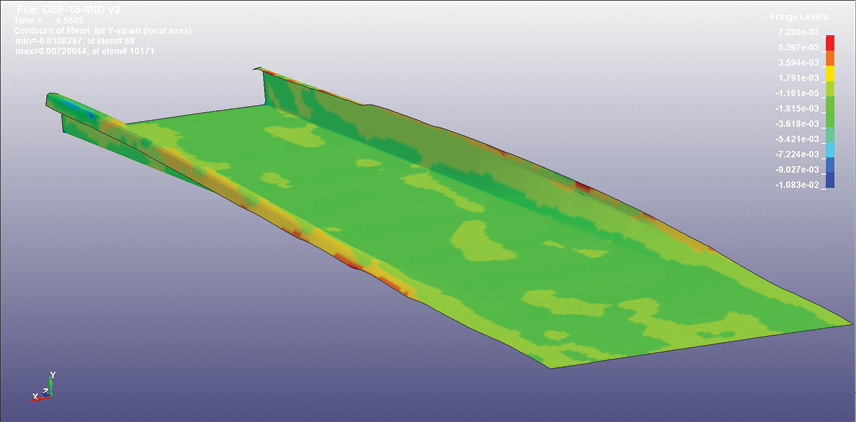

Afbeelding 7 toont de rekwaarden in lengterichting. De grootste vervormingswaarden bereiken 2 procent. Een dergelijke waarde is hoger dan de elastische limiet, daarom zullen er restvervormingen in het werkstuk optreden, wat vervolgens zal leiden tot een ongewenste vervorming van de rand in de vorm van een rimpel.

(

(

PIC 7) Longitudinale vervormingen in het werkstuk tijdens het vormingsproces, volgens de RR-methode.

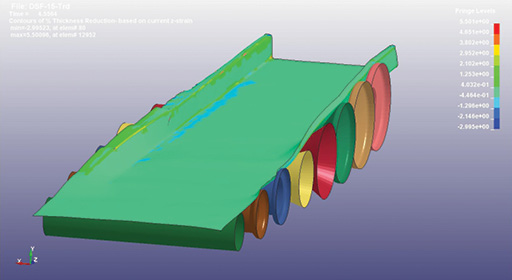

Afbeelding 8 toont veranderingen van de werkstukdikte tijdens het vormingsproces. Op de afbeelding is te zien dat de waarde van de grootste verdunning ongeveer 3 procent is. Rekening houdend met de waarde van de werkstukdikte is gelijk aan 0236” (24 gauge of 0.6 mm), de absolute waarde van de verdunning is 0.000708”.

(PIC 8) Verandering van de dikte van het werkstuk tijdens het vormen, volgens de RR-methode.

Nu werd hetzelfde onderzoek gedaan voor de ID-rolvormmethode. Dezelfde dikte, materiaal, profiel en wens om het goed gedaan te krijgen in zeven stappen.

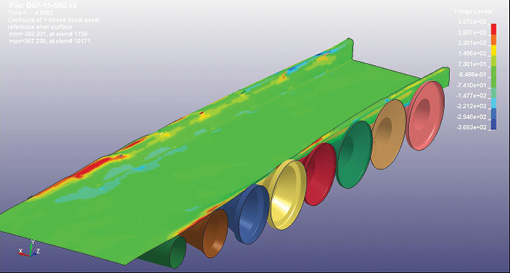

Afbeeldingen 9a tonen het resultaat van rolvormen met ID rolvormmethode en er is geen randvervorming, rimpeling of golven te zien. En de andere twee foto's 9b en 9c laten zien waarom het werkt. De foto's tonen het werkstuk tijdens het rolvormen volgens de ID-methode.

(PIC) 9 – Algemeen beeld.

(PIC) 9b – Rechterrand.

(PIC) 9c – Isometrische weergave.

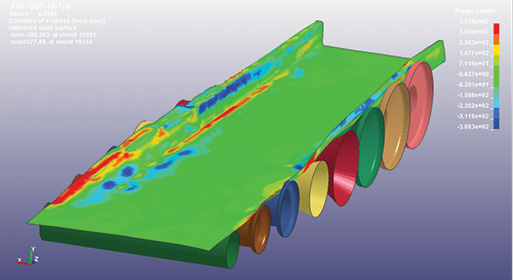

Afbeelding 10 toont de waarden van equivalente spanningen, de hoogste waarde is 353 MPa, wat iets hoger is dan de elastische limiet (350 MPa), en als resultaat zullen de plastische trekkrachten in de randen klein zijn en hoogstwaarschijnlijk geen rol vormingsdefecten aan de profielranden zullen zichtbaar zijn.

(PIC 10) Equivalente spanningen in een werkstuk tijdens het walsen door middel van intensieve vervorming.

Afbeelding 11 toont de waarden van trekspanningen, de hoogste waarden bereiken 367 MPa, wat ~10 MPa lager is dan de traditionele methode van rolvormen.

(PIC 11) Longitudinale spanningen in een werkstuk tijdens het walsen door middel van intensieve vervorming.

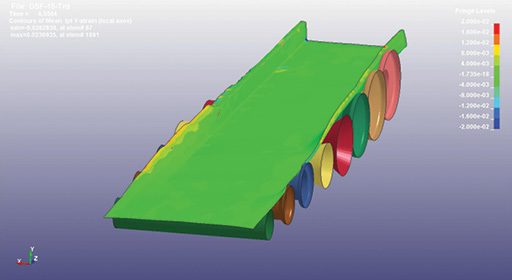

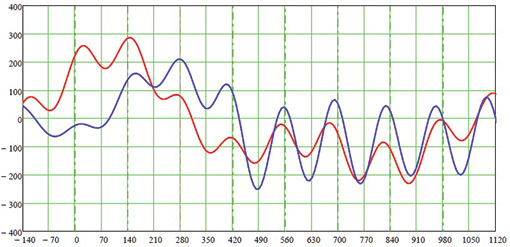

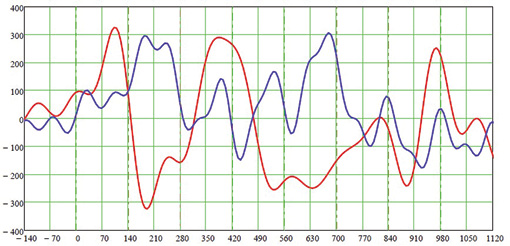

Afbeeldingen 12 en 13 laten zien hoe de waarde van de trekspanning van een metaaldeeltje dat zich aan de linker- en rechterrand van het werkstuk bevindt, respectievelijk verandert wanneer het werkstuk door de rolvormende stands beweegt. Rode kleur toont spanning voor rolvormen door RR en blauw voor ID. Verticale stippellijnen geven de positie van de axiale vlakken aan.

(PIC 12) Rekspanningen in de linkerrand van het werkstuk.

(PIC 13) Rekspanningen in de rechterrand van het werkstuk.

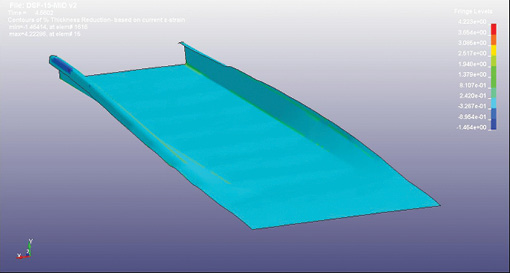

De waarden van longitudinale vervormingen in een werkstuk tijdens rolvormen met de methode van intensieve vervorming worden weergegeven in afbeelding 14.

De grootste vervormingswaarden zijn ongeveer 0.7 procent, wat ongeveer 2 procent minder is dan bij rolvormen volgens de traditionele methode.

De grootste verandering van de werkstukdikte tijdens het walsen volgens de ID-methode (Afbeelding 15) is 1.4 procent, wat in absolute waarde 0.00033” is.

Deze eenvoudige wiskundige modellering laat zien dat het mogelijk is om met slechts één methode een rolvormontwerp van goede kwaliteit in maximaal 30 procent te passen met minder passages. Tegelijkertijd kan het, door verschillende methoden te combineren, tot 40 procent efficiënter zijn.

Kortom, het ontwerp van rolvormen ontwikkelt zich en er zijn meer interessante oplossingen die al tot wasdom zijn gekomen in de industrie en er zijn zeker nog meer in het verschiet. Door de eisen van de klant, rationele redenen en materiaalontwikkeling te volgen, zullen we betere machines ontwerpen - kleiner, energiezuiniger, sneller, meer geautomatiseerd en wat de markt ook vraagt. Er is geen reden om bang te zijn voor nieuwe technologieën; winnaars staan altijd vooraan. RF

(PIC 14) Longitudinale vervormingen in een werkstuk tijdens het rolvormen volgens de methode van ID.

(PIC 15) Verandering van de dikte van het materiaal in het proces van rolvormen door de methode van ID.

Voor meer informatie over deze technieken, rolvormmethoden of apparatuur kunt u terecht op www.stangroup.us of neem contact op met 570-404-6968.