滚压成型转换演变为工具重新定位

■ 作者:Samco Machinery 创始人 Joe Repovs

在所谓的更简单的时代,事情并不总是更简单。 直到 1970 年代初,轧辊成型行业中工具更换的形象是一个或多个操作员费力地拆除笨拙的机架和重型轧辊工具,并用不同的轧辊工具重新装载。

根据工位的数量和轧辊的数量,换刀可能需要 4 到 12 个小时。 您的轧辊成型机“停止服务”的时间很长,因此不会让您赚钱。 总的来说,这仍然是定制辊压成型行业的故事,该行业的商业模式是为小批量生产的客户或不想投资或开发内部专业知识的客户提供辊压成型服务. 我们会回到那个问题。

在当今的许多行业中,我们不再考虑工具转换,而是考虑“工具重新定位”。 例如,在钢框架行业,要求重新定位工具以生产宽度为 1.65 英寸至 14 英寸或 16 英寸、法兰高度为 1.25 英寸至 3 英寸或 4 英寸的 C 型和 U 型型材,以及量规范围从 26 到 12 或 10。这听起来很复杂,但实际上并不复杂,现在可以通过机电方式完成。 它不需要更换工具。

金属建筑行业使用各种宽度、法兰高度和规格的 C、Z 和 U 型通道,是重新定位技术的另一个受益者。 仓储行业使用各种尺寸的柱子和横梁,也通过重新定位技术获得了滚压成型效率。

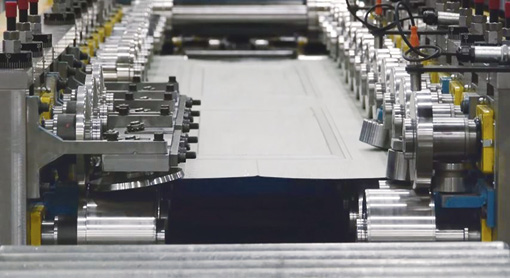

重新定位的另一个用途是并排的工具设置,通常用于干墙行业的附件型材。 几套工具可以永久放置在安装在可以与随附设备对齐的板上的支架上。

漂流是另一种帮助许多行业消除耗时的工具转换的技术。 轧辊工具安装在一组永久性支架上,这些支架安装在可以提升到滚压成型底座上的位置的板上。 这最初是由覆层和屋顶甲板行业推广的。 其中一些配置文件一组有 400 多个卷! 想象一下这些轧辊成型机所涉及的转换时间。

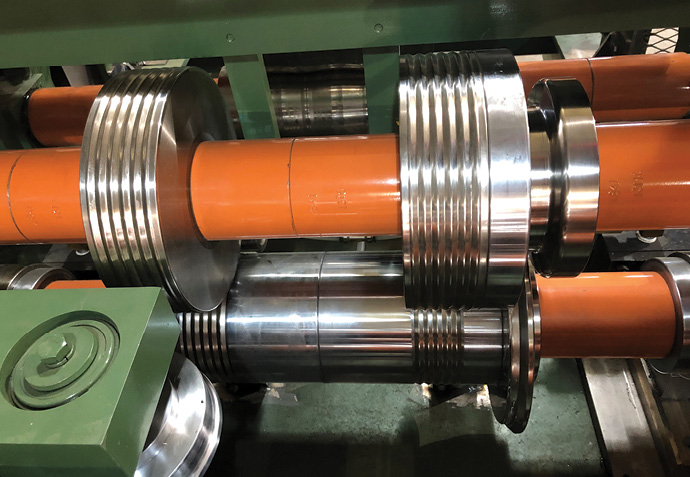

另一项日益普及的技术是将多种机械设计组合成一个。 例如,通轴式轧辊成型机可以与短轴型轧辊成型机组合,增加额外维度的可能性。 在这个概念中加入部分漂流可以进一步增加可能性。

车库门行业特别喜欢的一个有趣的发展是能够根据需要使用某些滚压成型站来添加或减少肋条和/或改变肋条的定位。

车库门行业也看到了这样一种趋势,即轧辊成型机通过提供在交替片材上进行边缘修整的能力,为前后面板使用相同宽度的卷材,从而无需额外的卷材处理即可在生产线末端完成组装。 这不仅消除了处理额外卷材的需要,还减少了卷材和成品的库存。

某些行业正在邀请制造商设计滚压成型生产线的能力,以便通过机电方式将滚压成型零件的方向从一个部件更改为下一个部件。 这有助于为下一步操作提供方向。

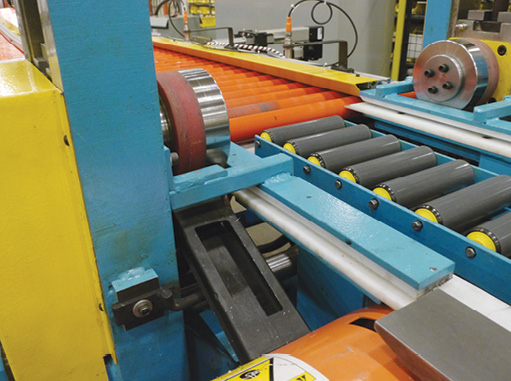

如果不提及冲压前/冲压后和切断模具,就没有关于工具转换的讨论是完整的。 移除和更换这些模具的最常见方法是使用叉车。 一些制造商通过将传送台连接到压力机上来获得一定程度的成功,在这些压力机上可以存放不使用的模具。 这里的优点是可以手动重新定位模具。

回到定制辊压成型,该行业在开发改进技术以减少转换时间方面遇到了困难。 因此,定制滚压成型公司能够以 20% 到 50% 的效率运行。 由于运行量低,轧辊成型机有高达 50% 的时间进行工具更换。 一项改进包括增加了带有一组额外排架的排架式轧辊成型机,从而可以在机器运行时进行离线转换。 这将转换时间减少了 50% 到 80%。

滚压成型行业已经越来越多地使用机器人来处理最终产品。 最终将有一个发展,自动化可以移除螺母和外侧支架,将辊从轴上滑下,然后拾起新的辊和垫片以滑动。 这可能需要对舷外支架结构进行“重新构想”。 人口统计可能会迫使制造商针对某些手动工作调查其他选项。 一切以速度为名。 射频

Samco Machinery 保持 ISO 9001 认证,生产轧辊成型机、开卷机、轧辊工具、压力机和材料处理解决方案,为全球各行各业的众多客户提供服务。 访问 www.samco-machinery.com.

最初以“以速度的名义”出版,2020 年秋季版 Rollforming 杂志。