更换前权衡您的选择

您如何知道何时需要更换轧辊工具? 这是轧辊机操作员提出的常见问题。 根据 Bradbury Co. 的行业销售经理 Ben Schmidt 的说法,仔细观察最终产品有助于回答这个问题。

“通常,我们诊断工具问题的方法是查看我们从轧辊成型机末端出来的东西,”他说,将重点放在标准的 26 到 29 号 ag 面板上,36 英寸宽,¾ “ 肋骨。

波浪形重叠边缘、十字弓效应、更宽的面板、减少的面板特征(例如圆形与锋利的主要和次要肋骨)以及低切割后质量都可能表明工具存在问题。 有时这些退化需要立即更换工具,而有时中间操作可以延长机器的使用寿命。

“基本上有两种不同类型的工具磨损,”他解释说,“灾难性事件……和正常磨损。”

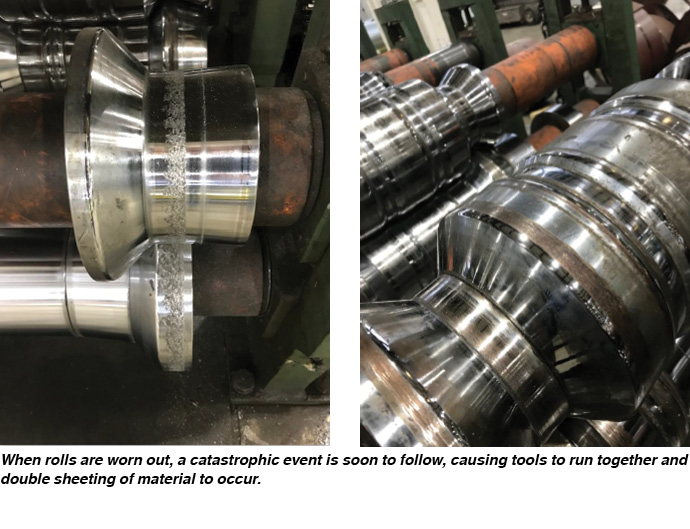

发生灾难性事件时,“发生了不好的事情; 当它发生时,你可以看到它。”

您还可以在面板上以油漆损坏的形式看到它。 它可能开始是一个糟糕的调整,导致工具走到一起,钢对钢,导致油漆中的爆裂痕迹和工具上的油漆堆积。

双板是灾难性事件的另一个明显迹象 - 当不止一张钢板试图同时穿过您的机器时。 “当您的工具设计为最大 26 号规格,0.020(千分之 20 英寸),并且您发送三张 015 的板材时,现在您有 0.045 英寸的材料试图穿过 0.020 英寸的间隙。 最坏的情况,您的机器停转,最好的情况是 [面板] 穿过铣床,但最终会在 [您的工具上] 出现一些磨损区域,这些区域会立即消除您的弯曲半径,”施密特说。

当发生灾难性事件时,很可能需要更换工具。

在正常磨损的情况下,您应该注意到工具的弯曲半径逐渐减小。 “当你运行钢材时,弯曲半径会变小,它会变松,你可以在模具中看到它,”施密特说。 技术人员使用半径规检查磨损情况。

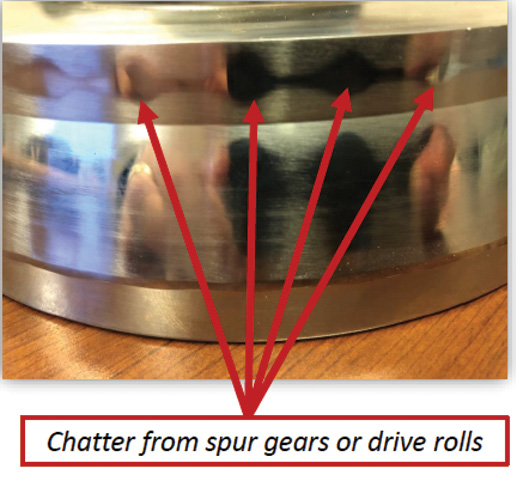

正常磨损也会影响传动系统并在面板中产生所谓的“颤振”,这是一种漩涡效应。 颤振也可能是由链条松弛引起的。 “轧辊成型机上的底部心轴是一个固定部件——这通常是驱动的——当你为顶部提供动力时,通常使用正齿轮,如果你的齿轮磨损或传动系统磨损,你就会松弛,”他说。

松弛会影响材料通过机器的方式并影响您的机器模具。

“当你喋喋不休时,你会在面板上看到什么,当你向下看你的小肋骨时,你会看到穿过它的漩涡痕迹。”

Schmidt 指出,消除颤振的唯一方法是重新切割或更换工具。

了解和处理正常磨损将有助于避免随着工具老化而出现质量问题。 您可能检测到的常见问题包括:

- • 面板覆盖范围广泛

- • 减少面板功能

- • 重叠处的波浪边缘

- • 面板平整度控制——弩效应

- • 大弯曲半径

- • 后切割线的质量下降

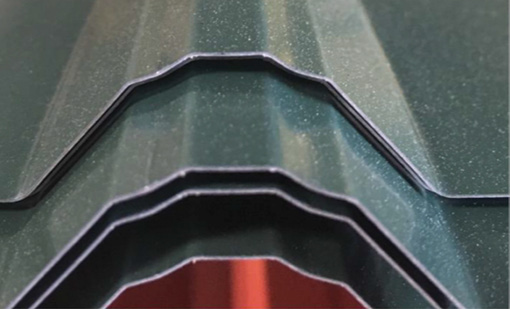

在许多情况下,这些问题是相互关联的,例如您的面板一直运行广泛的情况。 检查您的主要和次要肋骨可能会发现锐度降低。 磨损的工具不是在肋脊上产生锋利的边缘,而是迫使金属散开。 “你无法设置那么多弯头,额外的钢材必须放在某个地方。 这就是使您的面板变宽的原因,”施密特说。

“在大满贯赛上,肋骨不是很脆,而是开始变圆。 在小排骨上,最坏的情况是它会变成半月形而不是脆排骨,”施密特继续解释道。 “这会产生更宽的面板,因为圆形弯曲不需要像脆弯曲那样多的钢材。”

这可以在视觉上检测到,但有时是您的屋顶客户在他们走过工作现场的面板时会注意到问题。 “他们会说感觉不那么强烈。 那是因为弯曲没有设置得那么清晰。 面板中的弯曲越紧,面板就越坚固,”施密特解释道。

此外,随着工具,更具体地说是弯曲半径,开始磨损和松动,需要更大的压力来创建 ¾” 肋。 “当你下降得更紧时,你开始失去角度,当你失去角度时,这就是你的平坦度发挥作用的地方,”施密特解释说,并补充道:“一旦你失去了可调节性,你将失去面板上的平坦度控制。”

重叠控制决定了面板的防风雨程度。 如果面板具有波浪形边缘,则不会提供紧密的搭接。 “对于这个行业的大多数人来说,圈数几乎就是一切,”施密特说。 “如果你没有一个紧密的单圈,那它就不是一个防风雨的单圈。”

对于安装人员来说,如果肋条在当前正在安装的面板上以及正在重叠的面板上不一致,那么获得紧密的搭接是一项挑战。

最后,如果您注意到切割后的恶化,很可能是工具造成的。 “切断模具不是很宽容,”施密特指出。 “将提供的是 29 号面板,而不是切割模组。 如果我们对 2' 面板进行预切和切割,这也适用,你仍然会看到一些剥夺。”

更换以外的解决方案

最好的情况是您可以修复现有机器,而不是更换工具。 第一个修复解决方案涉及校准。

校准: “当您校准机器或对其进行测量时,您将设置垂直间隙、水平间隙,然后您需要设置传递到传递设置以确保其始终对齐,”施密特指示。

垂直和水平工具间隙: 垂直工具间隙是上辊和下辊之间的间隙,在工具内侧(驱动侧)和外侧(操作员侧)的最远点处,每次通过时,以及沿着辊子最平坦部分的点处,您有上和下配合辊。 工具最初应针对设计工具的最大材料厚度进行校准。

要校准垂直工具间隙,您将首先确定最大设计材料厚度,然后调整上心轴,使最大材料塞尺在上下辊之间移动,并轻微拖动。 检查内侧和外侧位置。

传递到传递对齐: 在每个单独的工装通道中检查和校准的轧辊工装需要检查从工装通道到工装通道的对齐情况。 首先,在一系列同时通过的工具上,从内侧开始识别常见的隔板/卷筒宽度尺寸。 接下来,确保精密直尺上的间隙每次不超过 0.010 英寸。 用塞尺测量以确保准确性。 请注意,次要肋条通过通常需要较小的间隙。

正如施密特所指出的,“工程师在一个完美的世界中进行设计,因此您要确保每件工具的间隙都相同。” 适当的工具可确保您的面板不会在机器的一侧紧缩而在另一侧松动,从而导致面板变形。

那没用——现在怎么办?

如果校准不能解决您的质量问题,则剩下三个选项:回溯或重新切割工具、部分更换工具或完全更换。

重新切割: 当您重新切割工具时,所有工具和垫片都会从机器中取出,送到工厂,然后进行剥离、回溯、重新成型、重新镀铬、检查和轮廓测试。 结果将是一个类似新的轮廓,轮廓的收缩约为 0.070 英寸。

重新切割的优势包括降低成本(大约是新设备投资的 50%)和缩短约 50% 的交货时间。

然而,缺点之一是不确定性。 “有一点风险,”施密特说。 “你不确定这些卷是否会被清理干净。 如果你取下 0.070 英寸,但工具磨损严重,或者某处碰巧有一些损坏,这意味着我们必须取下比 0.070 更多的尺寸或更换损坏的工具。”

切割超过 0.070 英寸是一个滑坡,因为它可能会影响机器的传动系统。 “顶部心轴由带有正齿轮的下部心轴提供动力,”施密特说。 “如果工具外径减小太多,正齿轮将触底,这会阻止工具获得适当的材料间隙。 为了纠正这个问题,由于更换了顶部正齿轮而产生了额外的问题。”

还有一个缺点是一旦重新剪辑就限制了修改。 “你的基材会发生变化,你的市场会发生变化……而且工具已经设计好了,你没有能力对其进行太多修改,”他说。

部分工具: 部分模具更换是客户经常提出的要求,这些客户已经失去了小肋的定义或希望通过更换他们的过度成型通道来恢复面板平整度。 它更便宜——大约是新套装成本的 25%——交货时间缩短了 4-6 周。

不幸的是,不能保证与现有工具混合的新工具将为您提供“像新的”条件。 同样,您将进行有限的设计更改,并且与原始设备经理 (OEM) 以外的其他人合作可能会使获得准确估计变得复杂。

完整的工具更换: 在完全更换工具的情况下,更换所有工具和垫片。 最后,您将拥有新的工具,并且您将拥有设计灵活性,以便在市场变化时融入变化。 从非 OEM 供应商处采购的风险也较小。

然而,它确实需要大量的资本投资,并且所有者应该仔细观察整个工厂系统。 “如果成套工具磨损了,轧辊成型机也可能磨损了,”施密特说。 “你能做的最糟糕的事情就是在需要帮助的工厂上安装一套全新的工具。 通常,当我们建议对轧辊成型机进行改造时,我们将解决支架轴承、调整组件和传动系统的问题。”

以下是您在准备新工具时需要做的事情的列表:

- • 更换轧辊架轴承

- • 更换轧辊成型器调整组件

- • 检查链轮、链条、正齿轮和驱动辊

- • 检查心轴是否有键槽磨损

继续使用预防性维护来确保机器的长寿命和产品质量。

最后的思考

轧辊成型机可以使用多年,除非您使用旧机器经历灾难性事件,否则您可能不会看到它的工作方式或生产的产品质量发生突然变化。 “挑战在于,这一切都不会在一夜之间发生,”施密特说。 “当你运行它时,很难看到。 就像我的房子; 我知道我的油漆正在褪色,但这是一个逐渐下降的过程。”

解决方案是制定例行的检查和维护计划。 对于轧辊成型机来说,游戏的名称是统一性,最好注意质量的统一性,以便在客户之前赶上它的下降。 射频

编者注:此信息由 Bradbury Group 的 Ben Schmidt 在 2019 年建筑成型展 (CRS) 的教育会议上提供。 关注 2020 月 10 日至 11 日在俄亥俄州辛辛那提举行的 XNUMX 年 CRS 教育会议的未来更新,在 Rollforming 杂志上。 有关布拉德伯里集团的更多信息,请访问 www.bradburygroup.com

最初发表为“是时候使用新的轧辊工具了吗?” 2020 年夏季发行的 Rollforming 杂志。