Von RF-Mitarbeitern

Rollforming-Magazin und so weiter Schildwandmedien Titel ändern das Format unserer Produktfunktionen. Ein Zweck unserer Zeitschriften ist es, die Lücke zwischen Herstellern und Endverbrauchern zu schließen. Dies bietet sowohl unseren Lesern als auch unseren Werbetreibenden einen Mehrwert. Die Endanwender kennen ihre Herausforderungen und Schmerzpunkte im Zusammenhang mit Produkten, Prozessen und Geräten genau. Hersteller kennen Material, Design und Best Practices. Die neuen Produktfunktionen werden sich auf beides stützen, um Lösungen für die Herausforderungen und Bedenken der realen Welt zu präsentieren, mit denen unsere Leser konfrontiert sind. Hoffentlich wird dies die Auftragnehmer, Rollformer und Verbraucher dazu anleiten, bessere Kaufentscheidungen zu treffen und das Beste aus dem herauszuholen, was sie haben.

Das erste Product Feature nach diesem neuen Format betrifft Rollformer.

Problem Nr. 1: Gapping-Änderungen und -Anpassung für verschiedene Arten, Dicken und Härten von Metall

Abstandsänderungen oder -anpassungen sind erforderlich, wenn sich das Material ändert, das durch die Rollwerkzeuge läuft. Walzenstanzen sind in der Regel für die Handhabung einer Reihe von Materialien ausgelegt. Richtig eingestellte Matrizen sind entscheidend für die Herstellung einer Qualitätsplatte. Viele der folgenden Bedenken resultieren aus unsachgemäßer Einstellung.

Oft lässt sich dies vollständig vermeiden, indem Sie bei der ersten Auswahl eines Rollformers die Materialarten, die Sie verwenden möchten, klar kommunizieren. Dadurch wird sichergestellt, dass die unterschiedlichen Materialien innerhalb des Einstellbereichs für die gekaufte Maschine liegen.

Die spezifischen Profile, ob ein- oder mehrlagig, Dicke und Materialhärte wirken sich alle auf die erforderlichen Einstellungen aus und müssen dem Hersteller mitgeteilt werden, wenn eine Maschine spezifiziert wird.

Härteres Material erfordert mehr Überbiegung und erzeugt mehr Rückfederung. Material, das dicker als die richtige Spalteinstellung ist, kann zusätzliche Winkel in eine Rippe oder Biegung bringen. Material, das dünner ist als die richtige Abstandseinstellung, kann zu Endflackern führen.

Werkzeuganpassungen erfolgen an den Überformen. Der Spalt sollte typischerweise größer sein als die Dicke des verarbeiteten Materials. Wenn der Spalt kleiner ist, kann dies ein Hinweis darauf sein, dass Werkzeuge, Lager oder Wellen ausgetauscht werden müssen. Einige Maschinen haben positive Anschläge, um zu verhindern, dass der Spalt bis zu dem Punkt eingestellt wird, an dem sich die Rollen berühren. Dies kann die Lebensdauer des Werkzeugs erhöhen und die Möglichkeit verringern, dass falsche Einstellungen die Maschine beschädigen.

Das häufige Einstellen von Maschinen ermöglicht es ihnen, die Spezifikation zu verlassen. Hersteller liefern Endmaße, die es dem Rollformer ermöglichen, seine Maschine auf den Fabriknullpunkt zurückzusetzen.

Korrekte Einstellungen, regelmäßiges Prüfen der Lehre und Neukalibrieren des Spaltes vermeiden viele der späteren Herausforderungen.

Problempunkt Nr. 2: Endflare

Wie bei Lücken- und Einstellungsproblemen wird Endflare normalerweise am besten angegangen, indem Sie mit Ihrem Hersteller kommunizieren, wenn Sie die Spezifikationen für Ihren Rollformer erstellen.

Endflare kann sowohl auf Pre-Cut- als auch auf Post-Cut-Maschinen auftreten. Bei vorgeschnittenen Linien kann es zu einer durch Werkzeuge verursachten Endaufweitung kommen, während bei nachgeschnittenen Linien zu einer durch Scherung verursachten Endaufweitung kommen kann. Aber bei einer qualitativ hochwertigen, gut gewarteten und richtig eingestellten Mühle sollte die Endflare minimal sein.

Aufweitungen am vorderen und hinteren Ende einer Platte treten typischerweise an vorgeschnittenen Linien auf. Nachschnittlinien bilden nach dem Umformprozess einen durchgehenden Streifenschnitt, der ein Aufweiten verhindert. Vorgeschnittene Bleche werden durch Passieren geformt und die Platte federt während des Formprozesses zurück. Das Ausmaß der Aufweitung hängt von der Profilform und der Ausbeute der verwendeten Materialausbeute ab.

Flare kann auch durch die Verwendung von Material verursacht werden, das härter ist, als das Werkzeug zum Formen ausgelegt ist. Überbiegungen in den Werkzeugrollen sind nicht stark genug, um die höhere Rückfederung zu berücksichtigen. Mögliche Lösungen sind eine Neugestaltung der Rollenwerkzeuge, zusätzliche Werkzeugaufnahmen im Rollformer, eine Erweiterung der Anzahl der Umformstationen, eine Neugestaltung der Über- oder Unterlappungsrippen für eine bessere Umformbarkeit und der Wechsel zu einem für den Prozess besser geeigneten Coil.

Falsche Einstellung oder verschlissene mechanische Komponenten (Werkzeuge, Lager und Wellen) führen zu einem lockeren Spalt, der auch das Aufweiten am Ende verschlimmert. Ein loser Spalt vor einem Überformungsdurchgang lässt das Material härter formen und kann zu Endaufweitungen führen.

Eine auf Profil und Materialart abgestimmte Spalteinstellung minimiert Stirnaufweitungen.

Item of Concern #3: Integrationskompatibilität von Rollformern und Zubehör

Hochwertiges Zubehör, das gleichzeitig mit dem Rollformer gekauft wird, hat nur wenige Probleme bei der Integration.

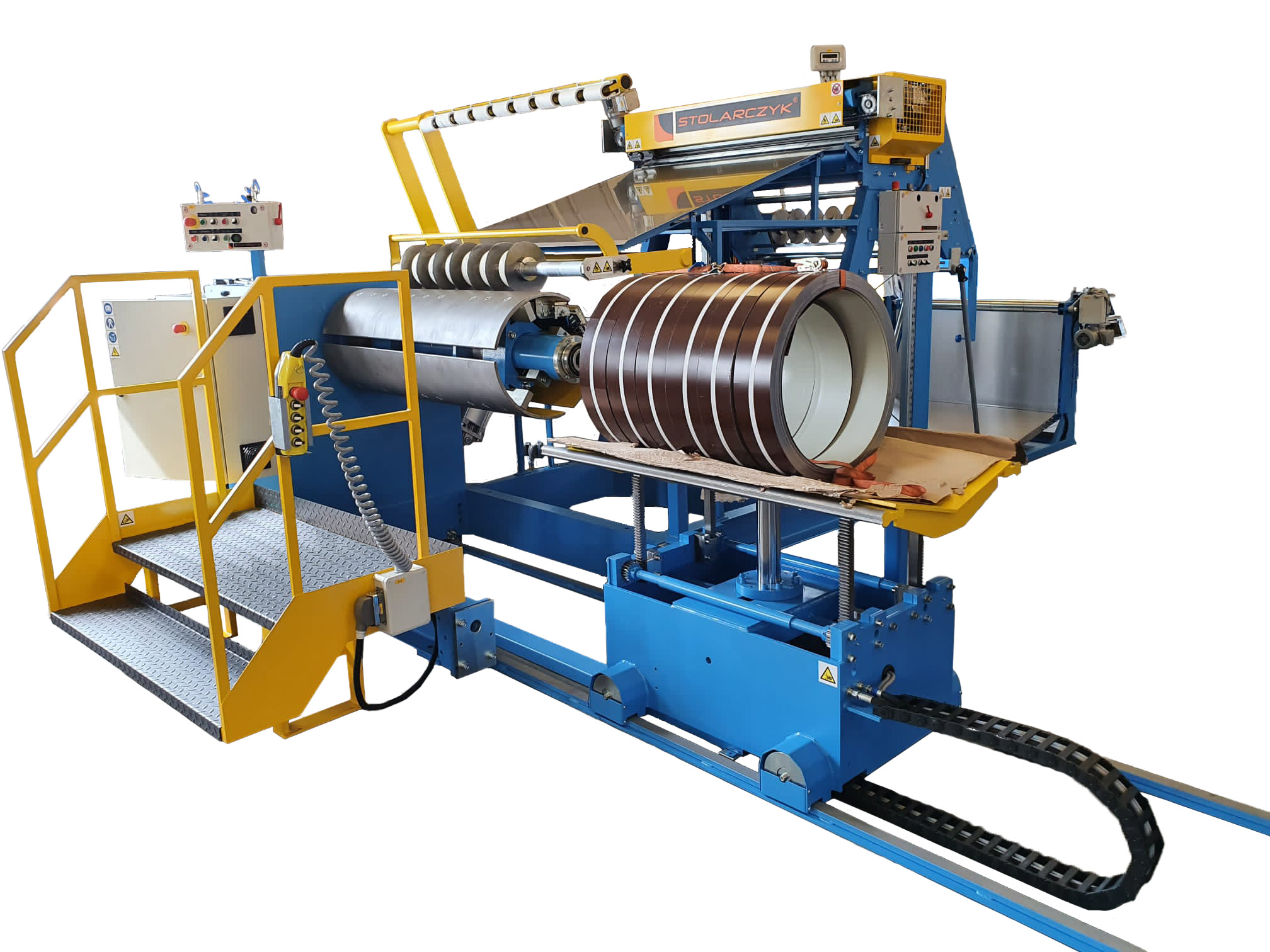

Abwickelhaspel sind in der Regel als eigenständige Systeme mit eigenem Antriebssystem (hydraulisch oder mechanisch) für Ablauf und Dornausdehnung konzipiert. Um eine neue Abwickelhaspel in ein bestehendes System zu integrieren, müssen Sie detaillierte Informationen bereitstellen, einschließlich der maximalen Liniengeschwindigkeit, des Coilbreitenbereichs und des inneren und äußeren Coildurchmessers. Dies ermöglicht die Auswahl eines geeigneten Dehnungsbereichs für Dorn, Zylindergröße und Hubhöhe und Antriebsstrang.

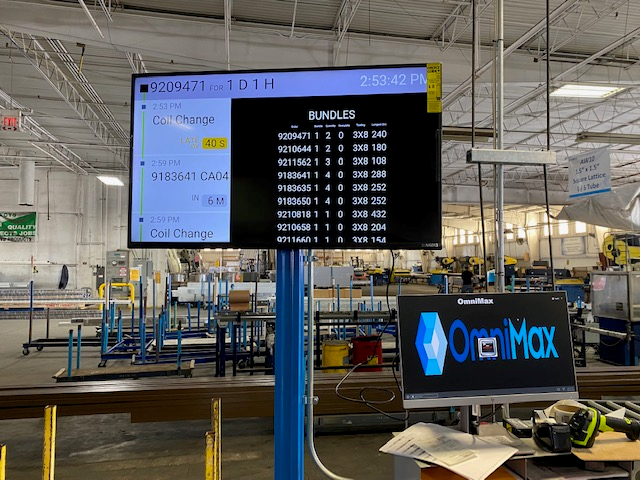

Integrationsunternehmen von Drittanbietern bieten Lösungen und Support, um die Integration von Systemkomponenten zu unterstützen. Ihre Software hilft bei der Koordinierung von Geschwindigkeit, Timing und anderen kritischen Faktoren. Diese Systeme von Drittanbietern können den Durchsatz erhöhen und sind besonders hilfreich, wenn Sie versuchen, Zubehör und Mühlen zu integrieren, die nicht speziell für die Zusammenarbeit entwickelt wurden. Sie erhöhen auch die Effizienz in abgestimmten Geräten.

Problem Nr. 4: Hergestellte Platten entsprechen nicht den Spezifikationen innerhalb akzeptabler Toleranzen

Plattentoleranzen beziehen sich auf alle anderen aufgeführten Herausforderungen. Lückeneinstellung, abgenutzte Werkzeuge, Zubehör und Qualität/Dicke/Härte des Materials können Probleme mit der Plattentoleranz verursachen.

Wenn sich die Spezifikation des Ausgangs ändert, bestätigen Sie, dass sich die Spulenspezifikationen nicht geändert haben. Die Spule wird typischerweise von einer Hauptspule heruntergeschlitzt. Vom gleichen Master geschnittene Rollen haben die gleiche Chargennummer (Chargenidentifikation) und sollten konsistente Ergebnisse liefern. Coils mit einer anderen Chargenkennzeichnung müssen möglicherweise neu eingestellt werden, um die Änderungen in den Coil-Eigenschaften auszugleichen.

Wenn sich der Durchmesser oder die Härte der Spule nicht verändert hat, überprüfen Sie die Maschine. Das Durchgehen einer Checkliste für die routinemäßige Wartung kann das Problem lösen, ohne dass eine Umrüstung erforderlich ist oder ein Techniker gerufen werden muss.

Inkonsistenzen in den Panels weisen auf eine Änderung hin, entweder die Eigenschaften der Spule oder die Werkzeuge in der Maschine.

Zusammenfassung

Bei der Herstellung von Paneelen ist Konsistenz der offensichtliche Schlüssel. Die häufigsten Herausforderungen, die von den von uns kontaktierten Rollformern genannt wurden, gehen auf sehr wenige zugrunde liegende Ursachen zurück.

Seien Sie in erster Linie detailliert und genau, wenn Sie Spezifikationen für den Erwerb von Ausrüstung bereitstellen. Besprechen Sie Optionen, damit die Maschine Ihre heutigen Anforderungen erfüllt und sich an Ihre Anforderungen anpasst, wenn Sie wachsen.

Mit der richtigen Maschine ist der nächste Schritt die Wartung und die richtige Einstellung der Maschine für die Qualität, den Typ, den Durchmesser und die Härte des verwendeten Coils.

Wenn das Bestätigen der Einstellungen das Problem nicht behebt, prüfen Sie auf verschlissene Werkzeuge oder die Integration von Peripheriegeräten. RF