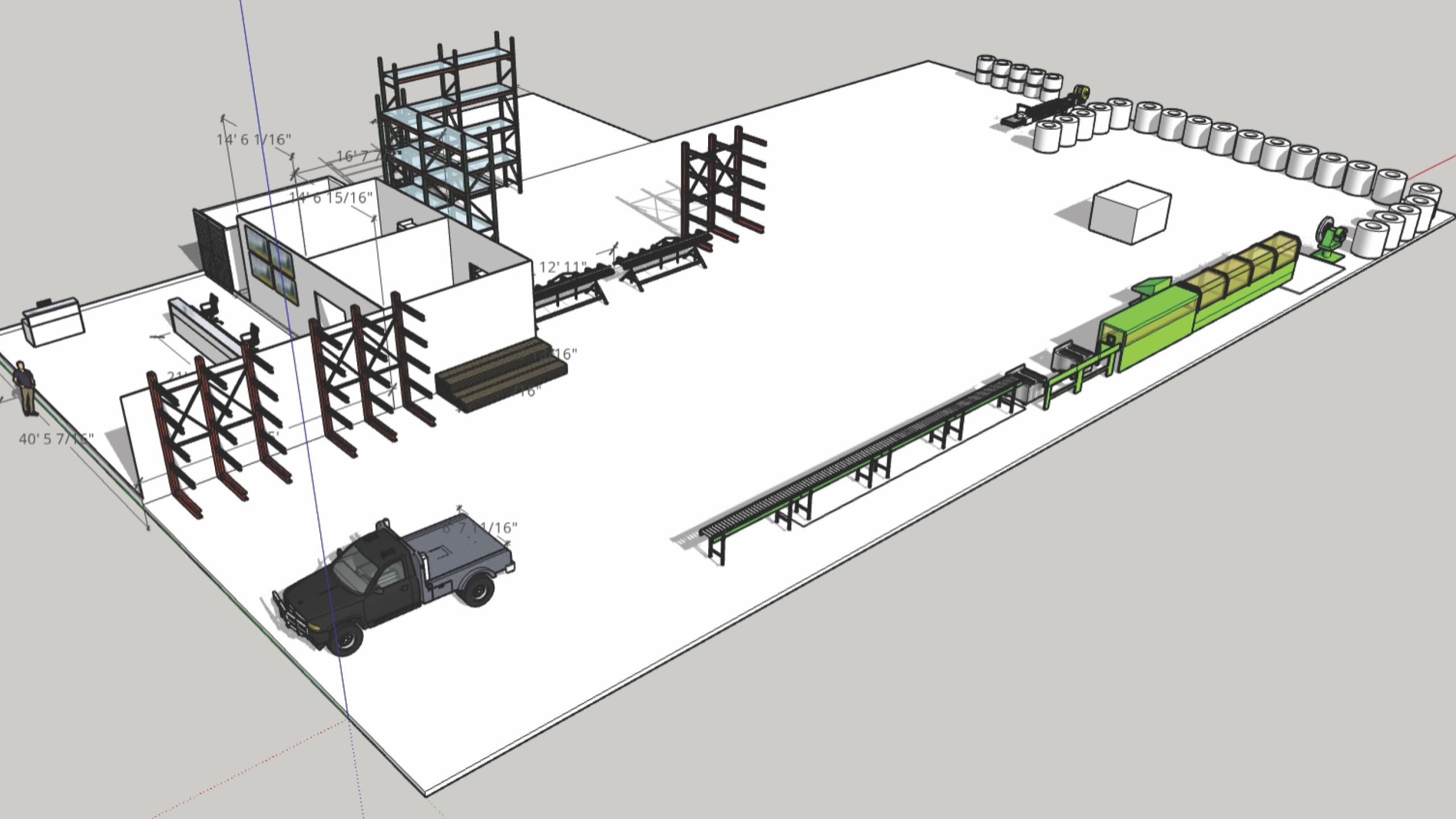

Rollformanlagen stellen eine der größten Kapitalinvestitionen – wenn nicht sogar DIE größte Investition – einer Metallumformerei dar. Um die Rendite dieser Investition zu maximieren und einen reibungslosen und effektiven Betrieb zu gewährleisten, gehört eine regelmäßige und gründliche Reinigung zu den Best Practices.

Während des Rollformprozesses können sich Materialien wie Öle, Schmutz, Staub, Metallspäne und Klebstoffe auf Maschinenkomponenten ansammeln. Die Reinigung trägt dazu bei, die Ansammlung von Verunreinigungen zu verhindern, die die Qualität der geformten Produkte beeinträchtigen und zu Betriebsproblemen führen könnten. In diesem Artikel finden Sie einige Tipps zur Reinigung und grundlegenden vorbeugenden Wartung, es handelt sich jedoch keineswegs um einen umfassenden Leitfaden.

Oberste Priorität: Werkzeugbau

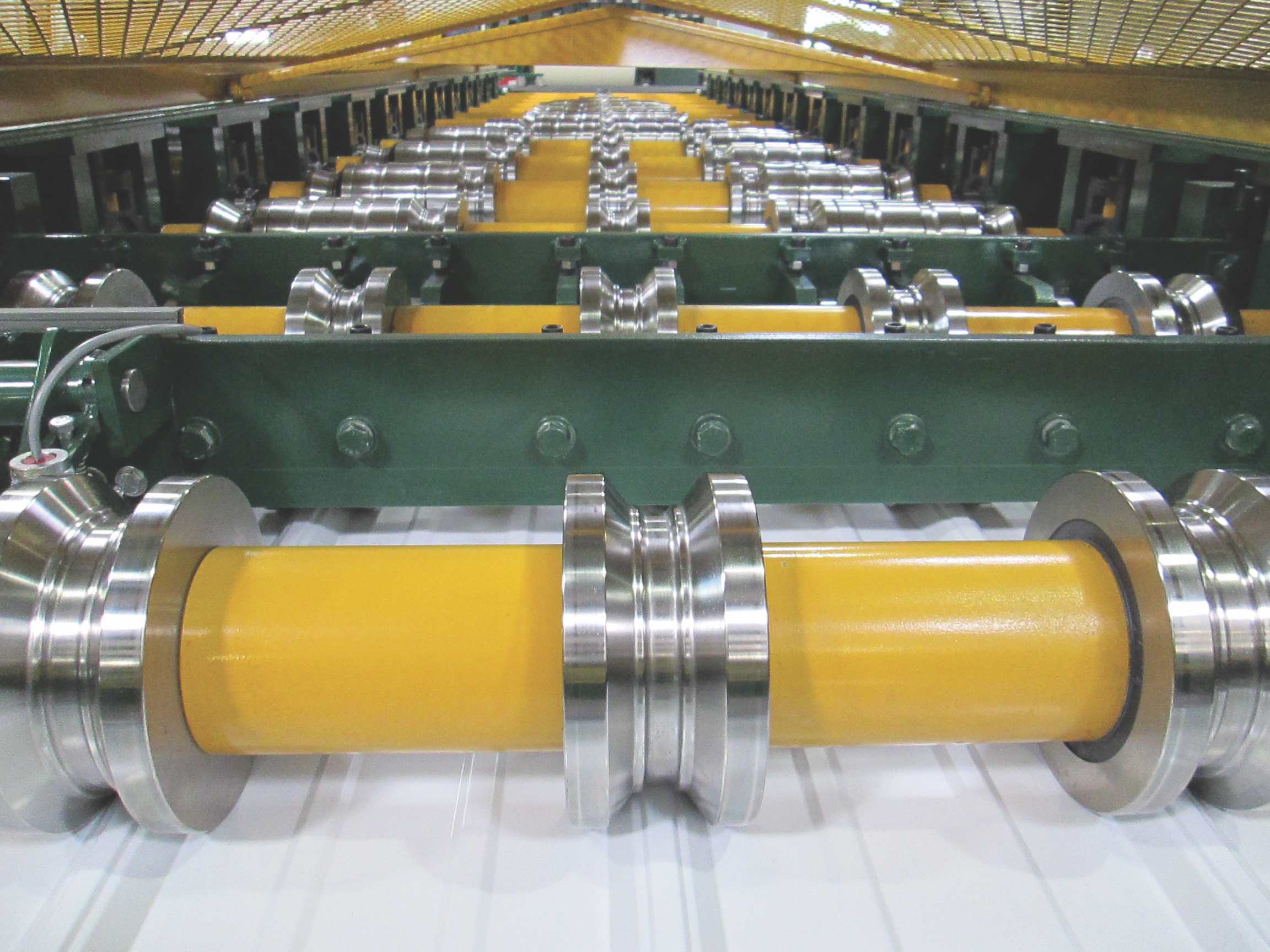

Saubere Werkzeug- und Formoberflächen tragen zu einer gleichbleibenden Produktqualität bei. Wenn Sie die Ausrüstung von Abfallstoffen wie überschüssigen Schmierstoffen, Metallspänen und anderen Rückständen fernhalten, kann dies die Präzision der Maschine und die Qualität des Endprodukts beeinträchtigen. „Unabhängig davon, welche Maschinenmarke Sie haben oder ob es sich um eine mechanische, hydraulische oder elektrische Maschine handelt“, sagt Wayne Troyer von Acu-Form Ausrüstung: „Wenn Sie ein qualitativ hochwertiges Produkt herstellen möchten, müssen Sie Ihre Maschinen sauber halten. Das Wichtigste ist, alle Formen sauber zu halten.“ Die Matrizen stehen beim Durchlaufen der Maschine in direktem Kontakt mit dem Coil. Wenn sie sich also nicht in einwandfreiem Zustand befinden, können sie zu Zustandsproblemen der Platten und vorzeitigem Teileverschleiß an der Maschine führen. „Es gibt Ecken und kleine Rillen, in die Schmutz eindringen kann. Die Leute reinigen die Matrizen, vergessen aber oft, die kleinen Detailbereiche zu reinigen“, fährt er fort.

„Werkzeugbau hat Priorität Nr. 1“, betont Frank Schiene, Rollformsysteme für Metall. „Sie müssen Ihre Werkzeuge so sauber wie möglich halten, denn sie sorgen dafür, dass das Produkt an den Kunden geliefert wird. „Wenn Sie Ihre Werkzeuge nicht überprüfen, kann es passieren, dass sich Teile lösen und verschieben, was zum Absturz der Matrizen führt und die Platten ruiniert“, warnt Frank. „Wenn die Werkzeuge nicht überprüft oder gereinigt werden, beeinträchtigt dies die Gesamtqualität Ihrer Platten.“

Nicht entflammbare Reinigungsmittel auf Lösungsmittelbasis können zum Entfernen von Fett, Öl, Klebstoffablagerungen und Ablagerungen wirksam sein. Stellen Sie jedoch immer sicher, dass die Reinigungsmittel vom Maschinenhersteller zugelassen und mit den Komponenten der Maschine kompatibel sind. Laut Wayne sind Scotch-Brite-Pads eine beliebte Wahl zum Reinigen der Stümpfe. Sie sind abrasiv genug, um Schmutz zu entfernen, aber nicht hart genug, um Schäden zu verursachen. Verwenden Sie weiche Bürsten und Tücher, um komplizierte Teile des Werkzeugs zu reinigen, und milde Reinigungsmittel oder Reinigungsmittel für die allgemeine Reinigung. Achten Sie stets darauf, dass die Reinigungsmittel mit den spezifischen Materialien und Oberflächen der Maschinenkomponenten kompatibel sind. Tragen Sie nach der Reinigung die Schmierstoffe erneut auf und befolgen Sie dabei die Empfehlungen des Herstellers für Schmierstofftypen und Anwendung.

Die Häufigkeit, mit der eine Reinigung erforderlich ist, hängt von Faktoren wie der Maschinennutzung, den Umgebungsbedingungen und den Arten der während des Umformprozesses verwendeten Materialien ab. „Materialien wie Dripstop und CondenStop sind sehr gute Produkte“, sagt Wayne. „Aber die Leute müssen aufmerksam sein, wenn sie das Produkt auf das Panel legen. Es haftet an der Platte, kann aber auch an den Matrizen haften. Und je länger man das anlässt, desto schwieriger ist es, es wieder loszuwerden. Wenn es sich auf den Matrizen ansammelt, entsteht dort Reibung und Überbiegungen, wo es nicht sein sollte. Auf lange Sicht kann es für die Metallwerkstatt sehr unpraktisch sein, wenn sie sich nicht die Zeit nimmt, das Material nach der Arbeit zu reinigen.

„Jede Stelle, die Ihr fertiges Produkt berührt, sollte sauber sein“, fährt er fort. „Stellen Sie sicher, dass die Oberflächen dort, wo Sie Ihr fertiges Produkt platzieren, sauber sind. Wischen Sie alles ab. Die Häufigkeit hängt stark vom Shop ab. Es gibt Geschäfte, in denen jeden Abend aufgeräumt wird. Was das Abwischen von Maschinen und Matrizen angeht, hängt es von Ihrem Volumen ab. Es hängt davon ab, wie Ihr Geschäft gelegen ist und wo es sich befindet. Wenn die Laufwerke aus Asphalt oder Beton bestehen, ist die Staubentwicklung sehr gering. Wenn die Werkstatt über Schotterauffahrten verfügt, gelangt vor allem im Sommer, wenn die Türen geöffnet sind, viel Staub in die Werkstatt. Wenn das der Fall ist, müssen Sie es möglicherweise täglich tun. Oder Sie müssen es vielleicht einmal pro Woche tun.“

Ein weiterer Faktor, der die Häufigkeit der erforderlichen Reinigung beeinflusst, ist, ob das Geschäft isoliert ist und ob die Umgebung kontrolliert wird. „Wenn es nicht isoliert ist und es kalt und warm wird und sich viel Kondenswasser bildet, ist es wahrscheinlicher, dass sich Staub und ähnliches an allem festsetzt, als wenn es isoliert und beheizt ist.“

Die Aufrechterhaltung einer sauberen Werkstatt bietet weitere Vorteile. „Jeder arbeitet gerne in einer sauberen Umgebung. Und wenn alles sauber ist, werden die Kunden von einem sauberen, gepflegten Geschäft mehr beeindruckt sein als von einem, in dem es nicht sauber ist – und sie sind möglicherweise eher bereit, in dem gepflegten Geschäft einzukaufen“, vermutet er.

Grundlagen der vorbeugenden Wartung

Die regelmäßige Reinigung bietet Gelegenheit zur Sichtkontrolle der beweglichen Teile der Maschine. Dies ermöglicht die frühzeitige Erkennung von Verschleißerscheinungen, Beschädigungen oder anderen Problemen, die Aufmerksamkeit erfordern könnten. Durch die frühzeitige Erkennung von Problemen können größere Schäden und ungeplante Ausfallzeiten verhindert werden.

Ketten sind ständig in Bewegung. Wenn sie nicht richtig gewartet werden, können sie großen Schaden anrichten. „Kettenspannung kann ein Schlüsselelement sein“, erklärt Frank. Wenn sie nicht richtig gespannt sind, können sie „viele Teile beschädigen“. Die richtige Spannung verhindert vorzeitigen Verschleiß bei einer langen Liste von Teilen. Wenn es zu eng ist, verursacht es übermäßigen Stress. Das Wichtigste bei Ketten ist jedoch, dass sie zu locker werden. Ketten, die auf Keilnuten und Kettenräder schlagen, können Wellenenden und Ähnliches abreißen. Dies kann zu vorzeitigem Verschleiß des Kettenrads, der Keilnut und der Welle führen. Teile müssen vorzeitig ausgetauscht werden, und das ist möglicherweise nicht nötig, wenn die richtige Kettenspannung hergestellt und aufrechterhalten wurde.“

Fast jeder nutzt Hydraulik. Es gibt ein paar Richtlinien, die Benutzer befolgen sollten, um einen störungsfreien Betrieb zu gewährleisten. „Viele Menschen verwenden verschiedene Arten von Flüssigkeiten und einige funktionieren möglicherweise nicht so gut. Befolgen Sie die Herstellerangaben und wechseln Sie auch die Flüssigkeit entsprechend den Herstellerangaben. Bei MRS-Maschinen ist dies normalerweise einmal im Jahr der Fall, aber je nachdem, wie viel Sie laufen, ist das möglicherweise nicht der Fall.“

In einem Whitepaper der Metal Construction Association (MCA) heißt es: „Eine gut gewartete Maschine kann Jahrzehnte halten und die Lebensdauer der Maschine kann durch einfaches Sicherstellen verlängert werden, dass das Hydrauliköl und/oder das Motorgetriebeöl sauber ist und innerhalb der angegebenen Lebensdauer liegt.“ Öl. Dies ist wahrscheinlich das häufigste Wartungsproblem, denn „Außer Sicht ist viel zu oft außer Sinn.“ Der typische Temperaturbereich für Hydrauliköl liegt im Bereich von 120 °F. Schauen Sie immer im OEM-Handbuch nach, um eine konkrete Empfehlung für den aktiven Temperaturbereich zu erhalten. Wenn die Öltemperatur außerhalb des zulässigen Bereichs liegt, ist es wichtig, den Betrieb zu stoppen und die Ursache für diese erhöhte Temperatur zu ermitteln, die sich zumindest auf das produzierte Material auswirken und im schlimmsten Fall die Metallumformungsausrüstung beschädigen könnte.“1

Jede Maschine ist anders und benötigt eine eigene Checkliste/einen Zeitplan für die vorbeugende Wartung. Frank schlägt jedoch Folgendes vor, mit der Einschränkung, dass „je nach Hersteller möglicherweise täglich zusätzliche vorbeugende Wartung erforderlich ist“:

Täglich: Werkzeuge prüfen

Wöchentlich: Kettenspannung prüfen

Jeden Monat: Lager prüfen

Jährlich: Flüssigkeitswechsel (Hydraulik und Getriebeöl).

„Wenn Sie diese befolgen“, rät er, „werden die Dinge normalerweise länger dauern.“

Es besteht eine ausreichende Nachfrage nach vorbeugendem Wartungsservice, sodass Acu-Form Servicerouten entwickelt hat. Kunden können dafür bezahlen, dass der Hersteller vor Ort ist und jährliche PMs durchführt. „Bei den Servicewegen geht es um die Reinigung von Matrizen für Menschen. Messer wechseln, Öl und Getriebe prüfen und prüfen, ob alles richtig läuft“, erklärt Wayne. „Kunden möchten vielleicht, dass wir das einmal im Jahr machen.“

Vergessen Sie nicht die Schere

Maschinen mit Nachschnittscheren müssen ordnungsgemäß geschmiert werden, um saubere Schnitte zu gewährleisten und die Lebenserwartung der Schermesser aufrechtzuerhalten. Bei unzureichender Schmierung verkürzt sich die Lebensdauer des Schermessers und die Schnitte werden rauher.

Sicherheit immer!

„Wenn Sie Wartungsarbeiten durchführen, sollten Sie es nie eilig haben“, warnt Frank, der ein wesentlicher Bestandteil der Sicherheitsbemühungen bei Metal Rollforming Systems ist. „Wenn du dich beeilst, gerätst du in Schwierigkeiten. Man macht Abstriche und macht Dinge falsch, wenn man es eilig hat.“ Bevor Sie mit dem Reinigungsprozess einer Metallbearbeitungsmaschine beginnen, stellen Sie sicher, dass diese ausgeschaltet und isoliert ist; Trennen Sie die Stromquellen und befolgen Sie die Sperr-/Kennzeichnungsverfahren, um eine versehentliche Aktivierung zu verhindern.

„Stellen Sie beim Reinigen der Maschine immer sicher, dass sie gesperrt ist“, warnt Wayne. „Stecken Sie niemals Ihre Hand in die Maschine, um sie bei laufendem Betrieb zu reinigen.“ Ausnahmslos verhindern ordnungsgemäße Sperr-/Kennzeichnungsverfahren Unfälle. Frank sagt, dass er zwar Unfälle sieht, an denen neue Leute beteiligt sind, „meist aber der Typ selbstgefällig wird.“ Neue Leute sind etwas nervöser. Wenn man selbstgefällig wird, ist es buchstäblich eine Frage der Zeit, bis es ein schlechter Tag wird und jemand einen Unfall hat, der seine Karriere oder sein Leben verändert.“ Beim Reinigen der Matrizen bei laufender Maschine kann es zu verheerenden Verletzungen kommen (und Falzapparate beanspruchen viele Finger).

„Viele Unfälle, die ich gesehen habe, waren vermeidbar. Tun Sie die Dinge, die Ihnen eine Chance auf Sicherheit geben“, warnt er. „Schlechte Entscheidungen verursachen normalerweise mehr Unfälle.“

Zusammenfassung

Die Reinigung von Geräten ist ein wichtiger Schritt bei der vorbeugenden Wartung. Dies wird dazu beitragen, seine Langlebigkeit und Leistung sicherzustellen. Die Erstellung eines Reinigungs- und vorbeugenden Wartungsplans bietet Vorteile. Laut MCA kam eine von RWC Production Support Services Inc. durchgeführte Studie zu dem Schluss: „Viele Studien deuten darauf hin, dass eine konsistente PM zu einer Produktivitätssteigerung von 5 bis 10 Prozent führen kann, wodurch die Kosten um bis zu 20 Prozent gesenkt werden können.“ '“(ebd.)

Und der Betreiber ist Ihre erste Verteidigungslinie. „Niemand verbringt mehr Zeit vor der Maschine als der Bediener, der kleinere betriebliche Veränderungen an der Ausrüstung sehen oder manchmal sogar spüren kann. Oft treten Probleme langsam auf, und ein aufmerksamer Bediener kann dabei helfen, ein Problem zu erkennen, wenn es noch leicht zu beheben ist und keine umfassende Überholung erfordert. Die Bediener sollten darin geschult werden, auf allmähliche Veränderungen wie etwa die Farbe des Hydrauliköls im Laufe der Zeit zu achten und diese zu dokumentieren.“ (ebd.)

Das Führen von Aufzeichnungen über Reinigungs- und vorbeugende Wartungsaktivitäten kann auch dabei helfen, Muster oder wiederkehrende Probleme zu erkennen. „Mit der richtigen Schulung kann die Wartung zu einer routinemäßigen und sehr einfachen Methode werden, um Maschinen betriebsbereit zu halten“, empfiehlt Frank. Regelmäßige und gründliche Reinigung sowie ordnungsgemäße Schmierung und Wartung tragen zur Gesamtleistung und Zuverlässigkeit von Metallumformmaschinen bei. RF

1 „Best Practices – Allgemeine Wartung von Fabrikanlagen zur Metallumformung“, Metal Construction Association, www.metallkonstruktion.org, März 2022.