Von Karen Knapstein

Wenn elektrochemisch unterschiedliche Metalle miteinander in Kontakt kommen, tritt eine galvanische Wirkung auf. Der direkte Kontakt schafft einen leitenden Weg für Elektronen und Ionen, um sich von einem Metall zum anderen zu bewegen; die Folge ist eine beschleunigte Korrosion.

Denken Sie zum Beispiel an die Freiheitsstatue. Lady Liberty hat eine Kupferoberfläche auf einem Gusseisenrahmen. Die beiden Metalle waren ursprünglich durch ein Isoliermaterial getrennt. Als dieses Isoliermaterial versagte, war das Ergebnis sehr viel galvanische Korrosion.

Drei Bedingungen müssen vorliegen, damit galvanische Korrosion auftreten kann:

1 Es müssen zwei elektrochemisch unterschiedliche Metalle vorhanden sein.

2 Zwischen den beiden Metallen muss ein elektrisch leitender Pfad bestehen.

3 Es muss einen leitenden Pfad für die Metallionen geben, um sich von dem stärker anodischen Metall zu dem stärker kathodischen Metall zu bewegen.

Wenn eine dieser drei Bedingungen nicht vorliegt, findet keine galvanische Aktion statt.

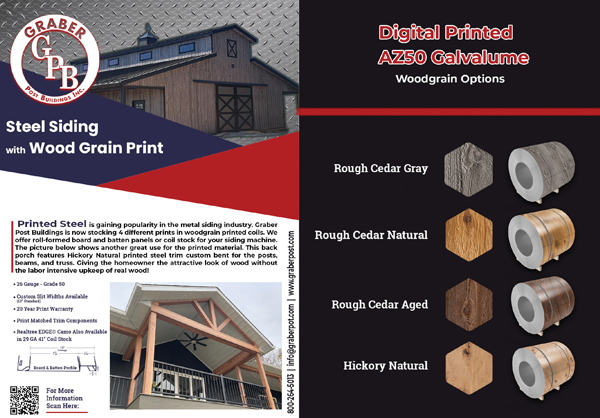

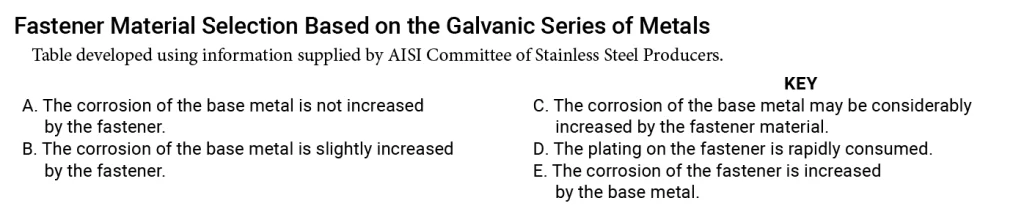

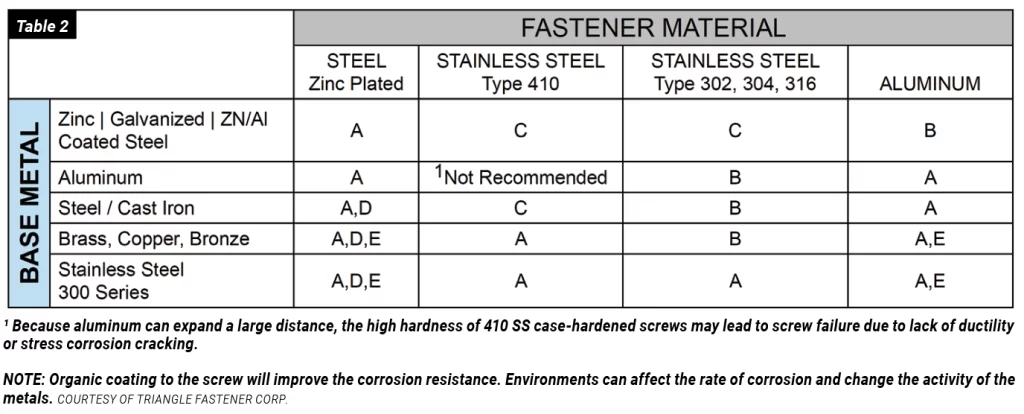

Galvanische Korrosion sollte bei der Verwendung von Metallbefestigungselementen wie Bolzen, Schrauben und Schweißnähten ein Problem darstellen. In einem Artikel in Preservation Science heißt es: „Da Befestigungselemente eine viel kleinere Oberfläche haben als die Materialien, die sie befestigen, sind Befestigungselemente, die die Rolle der Anode übernehmen, dem Risiko einer schnellen Korrosion ausgesetzt und sollten daher vermieden werden. Zum Beispiel sollten verzinkte Verbindungselemente nur verwendet werden, um mit Aluminium, Zink und Galvalume beschichteten Stahl zu verbinden, da diese der galvanischen Serie sehr nahe kommen und im Allgemeinen nicht korrosionsgefährdet sind, wenn sie zusammengefügt werden. Andererseits sollten verzinkte oder aluminiumbeschichtete Verbindungselemente nicht verwendet werden, um Kupfer- oder Edelstahlplatten zu befestigen.“

Andrew Mullen, Präsident von Direct Metals, Inc., riet: „Es ist wichtig, die Unterschiede zwischen Metalllegierungen zu verstehen und zu verstehen, wie blanke, ungleiche Metalle unter bestimmten Umgebungsbedingungen ernsthafte Reaktionen hervorrufen können, die vorzeitige Korrosion und Verschlechterung fördern.“

Um das Risiko von galvanischer Korrosion bei Verbindungselementen zu minimieren, sollte das Oberflächenmetall des Verbindungselements mit dem Oberflächenmetall übereinstimmen, das befestigt wird. Die am meisten erwünschte Kombination besteht darin, eine große Anode mit einer kleinen Kathode zu haben; Mit anderen Worten, Befestigungselemente wie Bolzen und Schrauben sollten aus dem Metall bestehen, das weniger korrosionsanfällig oder kathodischer ist.

Wenn es nicht möglich ist, unterschiedliche Metalle zu verwenden, spielen Beschichtungen eine entscheidende Rolle, um das Risiko einer galvanischen Einwirkung zu eliminieren. Eine nichtleitende Beschichtung wirkt als Barriere und trennt die Verbindung zwischen ihnen. Übliche Beschichtungsverfahren, die galvanische Korrosion verhindern, umfassen, sind aber nicht beschränkt auf Verzinkung, Verzinkung und Pulverbeschichtung.

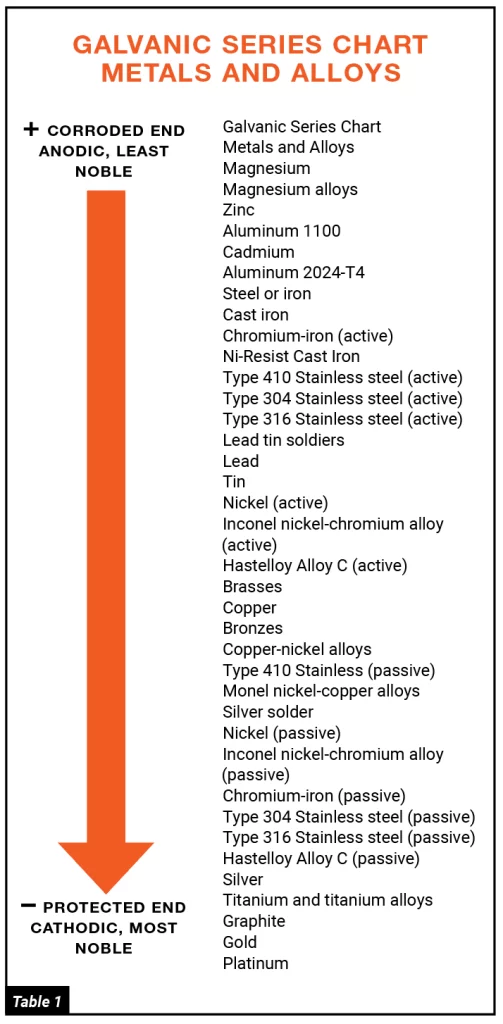

In der oben gezeigten galvanischen Tabelle (Tabelle 1) gilt: Je näher die Metalle in der Liste beieinander liegen, desto unwahrscheinlicher ist es, dass sie miteinander reagieren und Kontaktkorrosion erfahren.

John Sheridan, Eigentümer von Sheridan Metal Resources, lehrt im Rahmen seines Schulungskurses: „Aluminium hat eine ähnliche Schutzbeschichtung wie Zink, wodurch das Korrosionsrisiko eliminiert wird. Verzinkter Stahl ist mit einem feinen Zinkfilm überzogen, sodass von diesem Zink-Zink-Kontakt keine Gefahr ausgeht. Kupfer und Zink spielen nicht gut zusammen. Abfließendes Kupfer färbt das Zink. Nicht verzinkter Stahl sollte ebenfalls vermieden werden, da die ähnlichen Elektronenübertragungen zwischen den Metallen zu Korrosion und Verschlechterung führen. Darüber hinaus verträgt sich Zink nicht mit Eiche, Kastanie, roter oder weißer Zeder, Douglasie und allen Hölzern mit einem pH-Wert von weniger als 5.“

Es besteht eine gute Chance, dass Sie bereits aus Erfahrung wussten, dass einige Befestigungselemente schlecht auf bestimmte Materialien reagieren. Jetzt weißt du warum. Denken Sie daran: Ihr Lieferant hilft Ihnen gerne bei der Auswahl des geeigneten Verbindungselements für die Materialien, mit denen Sie arbeiten.

Artikelkorrekturen und Klarstellungen

Nachdem dieser Artikel veröffentlicht wurde, erhielten wir einige zusätzliche Informationen, die die galvanische Wirkung genauer erklären. Die folgenden Korrekturen und Klarstellungen wurden von Rob Haddock als Vertreter der Metal Roof Advisory Group der Metal Construction Association angeboten.

Bekannter Schellfisch:

„Dieser Artikel enthält einige gute Informationen, ist aber insgesamt etwas irreführend, da er nicht die vollständige Geschichte erläutert.

Es bleibt einem, sich zu 100 % auf die galvanische Skala als Anfang, Mitte und Ende der Geschichte zu verlassen. Es ist nicht. Es mag der Anfang sein, aber in vielen gängigen Anwendungen noch lange nicht das Ende. Das Fazit ist, dass diese Skala zwar das erste ist, worauf sich die meisten Menschen als technische Ressource verlassen können, aber sie sagt nicht die ganze Wahrheit und kann daher sehr irreführend sein.

„Die galvanische Skala gibt die Reihenfolge des elektrochemischen Verhaltens und damit der Kompatibilität an – aber nur der Grundmetalle (oder Grundmetalle). Metalloxidschichten werden nicht berücksichtigt, und da alle Metalle Oxide bilden – nun, das ist der Rest der Geschichte. Das Oxid ist ein anderes Material als das Grundmetall, das es erzeugt hat, und verhält sich oft wie ein Isolator, der den Elektronenaustausch (galvanische Wirkung) verhindert (oder verzögert) und NICHT unbedingt die galvanische Kompatibilität der Grundmetalle widerspiegelt.

„Die galvanische Skala spiegelt das elektrolytische Verhalten ausschließlich des Grundmetalls wider, sagt also nur dann die ganze Wahrheit aus, wenn keine Oxidschichten beteiligt sind – und das passiert nur, wenn der Elektrolyt sehr aggressiv ist (Essigsäure – z. B. Meerwasser). Aus diesen Gründen sollte es so sein nicht als alleinige Informationsquelle angesehen werden. Man könnte sogar sagen, dass es nur in Gegenwart von Salzsprühnebel oder anderen Chloriden die volle Wahrheit sagt.

„Zum Beispiel: Aluminium bildet in Gegenwart von Luft und Feuchtigkeit sehr schnell ein dauerhaftes Oxid. Dies wird manchmal auch durch einen chemischen Prozess (Anodisierung) induziert, aber es geschieht auch auf natürliche Weise nur durch Belichtung. Aluminiumoxid ist ein Barrierematerial, das das Aluminium beschichtet – und es ist elektrisch nicht leitend, sodass Elektronen daran gehindert werden, es von der Anode zur Kathode zu passieren. In den meisten Umgebungen kann man eloxiertes oder nur Aluminium verwenden, bei dem sich Oxide auf einem blanken Kupferdach ohne Zwischenfälle gebildet haben. Diese beiden Metalle sind auf der Skala sehr weit entfernt, aber aufgrund der Aluminiumoxidschichten kompatibel.

„Dort habe ich auch gelesen, dass ungleiche Metalle im direkten Kontakt immer zu Korrosion führen. Nicht wahr. Feuchtigkeit wird benötigt, um einen Elektrolyten aufzubauen. Wenn die Verbindung trocken gehalten wird, gibt es keinen elektrolytischen Kontakt und keine korrosive Wirkung. Das Verständnis des korrosiven Verhaltens von Metallen erfordert einen viel tieferen Tauchgang als die galvanische Skala, da sich verschiedene Metalloxide in unterschiedlichen Umgebungen alle unterschiedlich verhalten.

„Übrigens veröffentlicht die Metal Construction Association einen Fastener Compatibility Guide, der Oxidschichten und auch Überlegungen zur Langlebigkeit/Haltbarkeit berücksichtigt. Es ist ein Konsensdokument der Metalldachindustrie (im Gegensatz zu dem, was ein einzelnes Unternehmen zu diesem Thema zu sagen hat) und daher eine der besten praktischen Ressourcen, die es gibt.“

Rob Haddock

Die Metalldach Beratungsgruppe