Wägen Sie Ihre Optionen vor dem Austausch ab

Woher wissen Sie, wann es Zeit ist, Ihre Walzenwerkzeuge auszutauschen? Dies ist eine häufig gestellte Frage von Walzprofilierern. Laut Ben Schmidt, Industry Sales Manager bei The Bradbury Co., hilft ein genauer Blick auf das Endprodukt bei der Beantwortung dieser Frage.

„Normalerweise diagnostizieren wir ein Werkzeugproblem, indem wir uns ansehen, was am Ende des Rollformers herauskommt“, sagte er und konzentrierte sich dabei auf die standardmäßige 26- bis 29-Gauge-Landwirtschaftsplatte mit einer Breite von 36″ und ¾ " Rippen.

Eine wellige Überlappungskante, ein Kreuzbogeneffekt, breitere Paneele, reduzierte Paneelmerkmale (z. B. abgerundete gegenüber scharfen Haupt- und Nebenrippen) und eine geringe Nachschnittqualität sind allesamt wahrscheinliche Anzeichen dafür, dass es Probleme mit dem Werkzeug gibt. Es gibt Zeiten, in denen diese Verschlechterungen einen sofortigen Austausch der Werkzeuge erfordern, und andere Zeiten, in denen Zwischenmaßnahmen die Lebensdauer Ihrer Maschine verlängern können.

„Es gibt grundsätzlich zwei verschiedene Arten von Werkzeugverschleiß“, erklärte er, „ein katastrophales Ereignis … und normaler Verschleiß.“

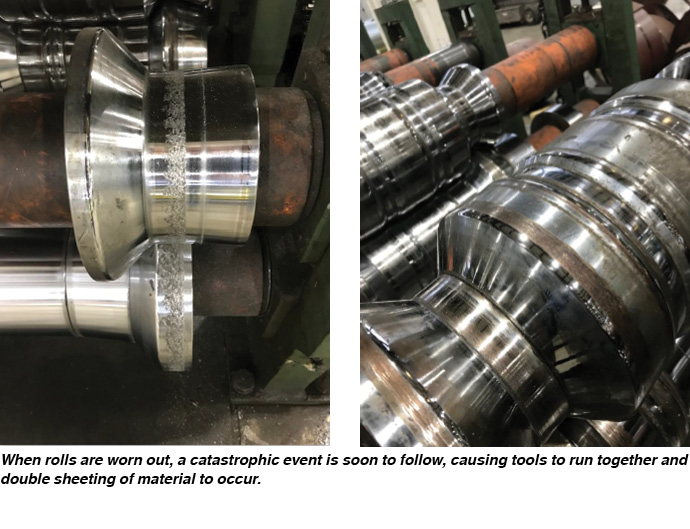

Bei einem katastrophalen Ereignis „passiert etwas Schlimmes; Sie können es sehen, wenn es passiert.“

Sie können es auch in Form von Lackschäden auf der Verkleidung sehen. Es begann wahrscheinlich mit einer schlechten Einstellung, die dazu führte, dass die Werkzeuge zusammenkamen, Stahl auf Stahl, was zu Knallstellen in der Farbe und Farbablagerungen auf den Werkzeugen führte.

Doppelbleche sind ein weiteres sichtbares Zeichen für ein katastrophales Ereignis – wenn mehr als ein Stahlblech gleichzeitig versucht, durch Ihre Maschine zu gehen. „Wenn Ihre Werkzeuge für maximal 26 Gauge, 0.020 (20 Tausendstel Zoll) ausgelegt sind und Sie drei 015-Bögen durchschicken, haben Sie jetzt 0.045-Zoll-Material, das versucht, durch eine 0.020-Zoll-Lücke zu laufen. Im schlimmsten Fall bleibt Ihre Maschine stehen, im besten Fall läuft [die Platte] durch die Mühle, aber am Ende haben Sie einige abgenutzte Bereiche [an Ihrem Werkzeug], die Ihre Biegeradien sofort aufheben“, sagte Schmidt.

Wenn ein katastrophales Ereignis eintritt, ist es sehr wahrscheinlich, dass die Werkzeuge ersetzt werden müssen.

Bei normaler Abnutzung sollten Sie eine allmähliche Abnahme des Biegeradius Ihrer Werkzeuge bemerken. „Beim Laufen von Stahl verengen sich die Biegeradien, es lockert sich, das sieht man an den Matrizen“, sagt Schmidt. Techniker verwenden Radiusmessgeräte, um den Verschleiß zu prüfen.

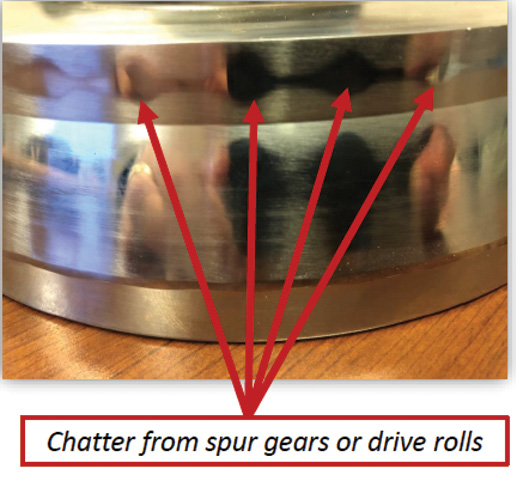

Normaler Verschleiß kann sich auch auf den Antriebsstrang auswirken und ein sogenanntes „Rattern“ in der Platte erzeugen, was ein Wirbeleffekt ist. Rattern kann auch durch Kettendurchhang verursacht werden. „Die untere Achse des Rollformers ist ein feststehendes Teil – das ist im Allgemeinen das, was angetrieben wird – und wenn Sie die obere antreiben, normalerweise mit einem Stirnrad, werden Ihre Zahnräder oder Ihr Antriebsstrang abgenutzt“, sagte er.

Der Durchhang wirkt sich darauf aus, wie das Material durch die Maschine geführt wird, und wirkt sich auf Ihre Matrizen aus.

„Was Sie im Panel sehen werden, wenn Sie schwatzen, wenn Sie an Ihrer kleinen Rippe hinunterschauen, werden Sie Wirbelspuren sehen, die durch sie hindurchgehen.“

Schmidt bemerkte, dass die einzige Möglichkeit, Rattern zu beseitigen, darin besteht, das Werkzeug nachzuschneiden oder auszutauschen.

Das Verständnis und der Umgang mit normalem Verschleiß tragen dazu bei, Qualitätsprobleme zu vermeiden, wenn Ihre Werkzeuge altern. Zu den häufig auftretenden Problemen gehören:

- • Breite Abdeckung der Paneele

- • Reduzierte Bedienfeldfunktionen

- • Wellenkante bei Überlappung

- • Panel-Ebenheitskontrolle – Crossbow-Effekt

- • Große Biegeradien

- • Verminderte Qualität auf Post-Cut-Linien

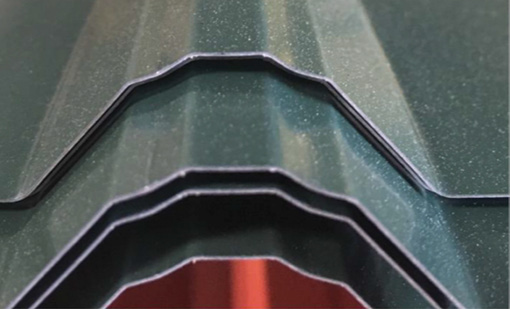

In vielen Fällen hängen die Probleme miteinander zusammen, wie z. B. wenn Ihr Panel ständig weit läuft. Eine Überprüfung Ihrer großen und kleinen Rippen kann eine Verringerung der Schärfe feststellen. Anstatt scharfe Kanten in den Rippen zu erzeugen, zwingen abgenutzte Werkzeuge das Metall dazu, sich auszubreiten. „Sie können diese Biegungen nicht so stark einstellen, und dieser zusätzliche Stahl muss irgendwo hin. Das macht Ihr Panel breit“, sagte Schmidt.

„Bei den Majors beginnt es sich zu runden, anstatt eine schöne knusprige Rippe zu haben. An den Nebenrippen wird im schlimmsten Fall ein Halbmond statt einer Crisp Rib“, erklärt Schmidt weiter. „Dies führt zu einer breiteren Platte, da für eine runde Biegung nicht so viel Stahl benötigt wird wie für eine scharfe Biegung.“

Dies kann visuell erkannt werden, aber manchmal ist es Ihr Dachdecker, der das Problem bemerkt, wenn er auf einer Baustelle über die Platte geht. „Sie werden sagen, es fühlt sich einfach nicht so stark an. Das liegt daran, dass die Biegungen nicht so knackig gesetzt sind. Je enger die Biegungen in einem Paneel sind, desto stärker ist das Paneel“, erklärt Schmidt.

Wenn sich die Werkzeuge, insbesondere die Biegeradien, abnutzen und lockern, ist außerdem mehr Druck erforderlich, um eine ¾-Zoll-Rippe zu erzeugen. „Wenn Sie enger herunterkommen, verlieren Sie Winkel, und wenn Sie Winkel verlieren, kommt Ihre Ebenheit ins Spiel“, erklärte Schmidt und fügte hinzu: „Sobald Sie die Einstellbarkeit verlieren, verlieren Sie die Ebenheitskontrolle auf Ihrem Panel.“

Die Überlappungssteuerung bestimmt, wie wetterfest ein Paneel ist. Wenn ein Paneel eine gewellte Kante hat, bietet es keine enge Überlappung. „Für die meisten Leute in diesem Geschäft ist der Schoß so ziemlich alles“, sagte Schmidt. „Wenn du keine enge Runde hast, ist es keine wetterfeste Runde.“

Für Installateure ist es eine Herausforderung, eine enge Überlappung zu erreichen, wenn die Rippen auf dem gerade installierten Paneel und auf dem Paneel, auf dem es überlappt wird, nicht konsistent sind.

Wenn Sie schließlich eine Verschlechterung Ihres Nachschnitts bemerken, liegt dies höchstwahrscheinlich am Werkzeug. „Der Abstechstempel verzeiht nicht viel“, bemerkte Schmidt. „Was nachgeben wird, ist die 29-Gauge-Platte, nicht der Trennstanzensatz. Dies gilt auch, wenn wir vorgeschnitten und für 2-Fuß-Panels hacken, Sie werden immer noch eine gewisse Entbehrung sehen.

Andere Lösungen als Ersatz

Im besten Fall können Sie Ihre vorhandene Maschine reparieren, anstatt die Werkzeuge auszutauschen. Die erste Reparaturlösung beinhaltet die Kalibrierung.

Kalibrierung: „Wenn Sie eine Maschine kalibrieren oder messen, stellen Sie Ihre vertikalen und horizontalen Abstände ein, und dann sollten Sie Ihre Pass-to-Pass-Einstellungen vornehmen, um sicherzustellen, dass sie durchgehend ausgerichtet ist“, sagte Schmidt.

Vertikale und horizontale Werkzeugabstände: Der vertikale Werkzeugabstand ist der Spalt zwischen der oberen und der unteren Walze am weitesten Punkt auf der Innenseite (Antriebsseite) und Außenseite (Bedienerseite) des Werkzeugs für jeden Durchgang und an Punkten entlang der flachsten Abschnitte der Walzen, wo Sie oben sind und untere Gegenrollen. Das Werkzeug sollte anfänglich für die maximale Materialstärke kalibriert werden, für die das Werkzeug konstruiert wurde.

Um den vertikalen Werkzeugabstand zu kalibrieren, identifizieren Sie zuerst die maximal ausgelegte Materialstärke und stellen dann die obere Welle so ein, dass die maximale Materialfühlerlehre mit leichtem Widerstand zwischen die obere und untere Rolle geht. Überprüfen Sie die Innen- und Außenpositionen.

Spur-zu-Spur-Ausrichtung: Walzenwerkzeuge, die in jedem einzelnen Werkzeugdurchgang geprüft und kalibriert wurden, müssen von Werkzeugdurchgang zu Werkzeugdurchgang auf Ausrichtung überprüft werden. Identifizieren Sie zunächst die üblichen Abstandhalter-/Rollenbreitengrößen, beginnend an der Innenseite bei einer Reihe von gleichzeitigen Werkzeugdurchgängen. Stellen Sie als Nächstes sicher, dass der Spalt auf dem Präzisionslineal von Durchgang zu Durchgang 0.010 Zoll nicht überschreitet. Messen Sie mit einer Fühlerlehre auf Genauigkeit. Beachten Sie, dass kleinere Rippendurchgänge normalerweise weniger Lücken erfordern.

Wie Schmidt feststellte: „Ingenieure entwerfen in einer perfekten Welt, daher sollten Sie sicherstellen, dass die Lücken bei jedem Werkzeugstück gleich sind.“ Das richtige Werkzeug stellt sicher, dass sich Ihre Platte nicht auf einer Seite eng und auf der anderen Seite locker durch die Maschine schlängelt, was zu Verzerrungen der Platte führt.

Das hat nicht funktioniert – was nun?

Wenn die Kalibrierung Ihre Qualitätsprobleme nicht löst, bleiben drei Optionen: Nachverfolgung oder Nachschneiden des Werkzeugs, teilweiser Austausch des Werkzeugs oder vollständiger Austausch.

Nachschneiden: Wenn Sie Werkzeuge nachschneiden lassen, werden alle Werkzeuge und Abstandshalter aus der Maschine entfernt, an die Fabrik geschickt und abisoliert, nachverfolgt, neu profiliert, neu verchromt, inspiziert und profilgeprüft. Das Ergebnis ist ein neuwertiges Profil mit einer Schrumpfung des Profils von etwa 0.070 Zoll.

Zu den Vorteilen eines Nachschnitts gehören geringere Kosten – etwa 50 % der Investition eines neuen Satzes – und eine um etwa 50 % verkürzte Vorlaufzeit.

Einer der Nachteile ist jedoch die Unsicherheit. „Es ist ein bisschen riskant“, sagte Schmidt. „Man weiß nicht genau, ob diese Rollen sauber werden. Wenn Sie 0.070 Zoll abziehen, aber das Werkzeug extrem abgenutzt ist oder dort irgendwo ein Schaden ist, bedeutet das, dass wir mehr als die 0.070 abziehen oder das beschädigte Werkzeug ersetzen müssten.“

Das Absenken von mehr als 0.070 Zoll ist ein rutschiger Abhang, da dies den Antriebsstrang Ihrer Maschine beeinträchtigen könnte. „Obere Dorne werden von unteren Dornen mit Stirnrädern angetrieben“, sagte Schmidt. „Wenn die Außendurchmesser des Werkzeugs zu stark verringert werden, werden die Stirnräder aufsetzen, was verhindert, dass das Werkzeug den richtigen Materialspalt erreicht. Um das Problem zu beheben, fallen zusätzliche Kosten für den Austausch der oberen Stirnräder an.“

Noch ein weiterer Nachteil ist die Einschränkung der Modifizierung, sobald ein erneuter Schnitt erfolgt ist. „Ihr Substrat ändert sich, Ihr Markt ändert sich … und dieses Werkzeug ist bereits entworfen, Sie haben nicht die Möglichkeit, es sehr stark zu modifizieren“, sagte er.

Teilbestückung: Der teilweise Austausch von Werkzeugen ist eine häufige Anfrage von Kunden, die eine geringfügige Rippendefinition verloren haben oder die die Ebenheit der Platte wiederherstellen möchten, indem sie ihre Überformungen ersetzen. Es ist weniger teuer – etwa 25 % der Kosten für ein neues Set – mit einer kürzeren Vorlaufzeit von 4–6 Wochen.

Leider gibt es keine Garantie dafür, dass neue Werkzeuge zusammen mit bestehenden Werkzeugen Ihnen „wie neu“-Bedingungen bieten. Auch hier werden Sie nur begrenzte Designänderungen haben und die Zusammenarbeit mit jemand anderem als dem Original Equipment Manager (OEM) könnte es erschweren, eine genaue Schätzung zu erhalten.

Kompletter Werkzeugwechsel: Bei einem kompletten Austausch des Werkzeugs werden alle Werkzeuge und Distanzstücke ersetzt. Am Ende haben Sie neue Werkzeuge und die Designflexibilität, um Änderungen zu integrieren, wenn sich der Markt ändert. Es ist auch weniger riskant, von einem Nicht-OEM-Anbieter zu beziehen.

Es erfordert jedoch eine beträchtliche Kapitalinvestition, und es obliegt dem Eigentümer, das gesamte Mühlensystem genau unter die Lupe zu nehmen. „Wenn der Werkzeugsatz verschlissen ist, ist wahrscheinlich auch der Rollformer verschlissen“, sagt Schmidt. „Das Schlimmste, was Sie tun können, ist, einen brandneuen Werkzeugsatz auf eine Mühle zu setzen, die Hilfe benötigt. Wenn wir einen Rollformer-Umbau empfehlen, kümmern wir uns in der Regel um die Gerüstlager, die Einstellbaugruppen und den Antriebsstrang.“

Hier ist eine Liste dessen, was Sie in Vorbereitung auf Ihr neues Werkzeug tun sollten:

- • Lager des Rollformerständers ersetzen

- • Rollformer-Einstellbaugruppen ersetzen

- • Überprüfen Sie Kettenräder, Kette, Stirnräder und Antriebsrollen

- • Inspizieren Sie die Dorne auf Keilnutverschleiß

Nutzen Sie weiterhin die vorbeugende Wartung, um eine lange Lebensdauer und Produktqualität Ihrer Maschine zu gewährleisten.

Abschließende Gedanken

Rollformer sind für eine lange Lebensdauer ausgelegt, und wenn Sie bei einer älteren Maschine kein katastrophales Ereignis erleben, werden Sie wahrscheinlich keine plötzliche Änderung ihrer Funktionsweise oder der Qualität der von ihr hergestellten Produkte feststellen. „Die Herausforderung ist, dass nichts davon über Nacht passiert“, sagte Schmidt. „Während Sie es laufen lassen, ist es schwer zu sehen. Es ist wie mein Haus; Ich weiß, dass meine Farbe verblasst, aber es ist ein allmählicher Rückgang.“

Die Lösung besteht in einem routinemäßigen Inspektions- und Wartungsplan. Bei Rollformern heißt es Einheitlichkeit, und es ist am besten, die Einheitlichkeit Ihrer Qualität im Auge zu behalten, um den Rückgang zuerst zu erkennen, bevor Ihr Kunde es tut. Rf

Anmerkung des Herausgebers: Diese Informationen wurden von Ben Schmidt, The Bradbury Group, in einer Schulungssitzung auf der Construction Rollforming Show (CRS) 2019 bereitgestellt. Achten Sie auf zukünftige Updates zu Schulungsveranstaltungen auf der CRS 2020 in Cincinnati, Ohio, vom 10. bis 11. Dezember, im Rollforming Magazine. Weitere Informationen von der Bradbury Group finden Sie unter www.bradburygroup.com

Ursprünglich veröffentlicht als „Is It Time for New Roll Tooling?“ Ausgabe Sommer 2020 Rollforming Magazine.