Wer für seinen Lebensunterhalt auf Rollformer angewiesen ist, erwartet viel von seiner Profilieranlage. Sie wollen, dass es mehr kann, vielseitiger und schneller ist. Es ist nicht immer einfach, aber das ist das Ziel, wenn ein Kunde Verbesserungen wünscht oder fordert.

Bisher konnte die Branche die Anforderungen der Kunden an ihre Rollformmaschinen für Dach- und Wandpaneele erfüllen. Die Branche hat Innovationen eingeführt, um die Produktivität zu verbessern, Ausfallzeiten zu reduzieren und den Arbeitsaufwand zu reduzieren.

Schnelle Änderungen

Die Vielseitigkeit der Maschinen entstand, als Kunden unterschiedliche Merkmale für ihre Dach- und Wandpaneele wünschten. Es wäre einfach, wenn jeder Kunde genau das gleiche Panel haben wollte, aber das tun sie nicht. Sie wollen unterschiedliche Profile, unterschiedliche Farben, unterschiedliche Breiten, unterschiedliche Streckgrenzen und unterschiedliche Längen. Es ist nicht praktikabel, vier, fünf oder sechs Rollformer zu haben, aber es ist vernünftig geworden, von einer Maschine zu erwarten, dass sie genügend Optionen bietet, um einen guten Prozentsatz der Kundenanforderungen zu erfüllen.

Der Eingriff verschiedener Rollen ist zu einem einfachen Schritt im Profilierprozess geworden. Wenn eine Stehfalz-Dachplatte Rippen aufweisen soll, bedarf es einer einfachen Anpassung an den Walzen, um Rippen während des Formprozesses zu erzeugen. Es ist eine Frage des Ein- oder Ausschaltens. All diese Informationen können über ein einziges Bedienfeld eingegeben werden; ein Bedienfeld, das mit der gesamten Linie verbunden ist.

Die Bearbeitung eines anderen Profils mit der gleichen Maschine kann auch mit Doppelhoch-, Seite-an-Seite-Operationen oder Rafting-Werkzeugen durchgeführt werden. Die Verwendung von Rafting-Werkzeugen war eine enorme Einsparung von Arbeits- und Maschinenzeit und Ausschuss für die Industrie sowie eine Verbesserung der Lieferzeit und einer Verbesserung Ihrer Kapitalrendite (ROI).

Die Industrie ist zur Verwendung von doppelseitigen Spulenrollen übergegangen, was einen großen Einfluss auf die Produktivität hat. Der Einsatz von Coilwagen und Drehkreuzen hat zu diesen Effizienzverbesserungen beigetragen. Das Bilden einer Platte mit einer neuen Farbe erfordert eine andere Spule. Ein früher zeitaufwändiger Prozess, der zu viel Materialabfall führen konnte, wird jetzt durch den Einsatz mehrerer Abwickler vereinfacht. Abwickler am vorderen Ende des Rollformers können mehrere Coils aufnehmen, um die Umrüstzeiten zu verkürzen.

Um den Materialabfall zu minimieren, wurde eine Schere in das vordere Ende der Maschine integriert.

Front-End-Scheren schneiden das Material, bevor es irgendeinen Teil des Rollformprozesses durchläuft. Wenn Sie nur am Ende der Linie scheren können, wird das Material auf der Linie zu Abfall, wenn Sie verpacken, was Sie brauchen.

Organisation für die Job-Site

Zeit ist Geld in der Werkstatt und Zeit ist Geld auf der Baustelle. Das Organisieren der Produktbündel, entweder Dach- oder Wandpaneele, in einer Weise, die es dem Installateur ermöglicht, sie in der Reihenfolge auszupacken, in der sie installiert werden sollen, kann ein logistischer Albtraum sein, wenn Sie dies manuell tun müssen. Der Prozess kann mit einem automatisierten Pick-and-Place-System stark vereinfacht werden.

Wenn die Paneele auf der Baustelle ankommen, werden sie passend für den Installateur gebündelt. Das erste Paneel des Stapels ist das zuerst installierte, das zweite Paneel des Stapels ist das zweite installierte. Das erspart viel Kopfzerbrechen auf der Baustelle.

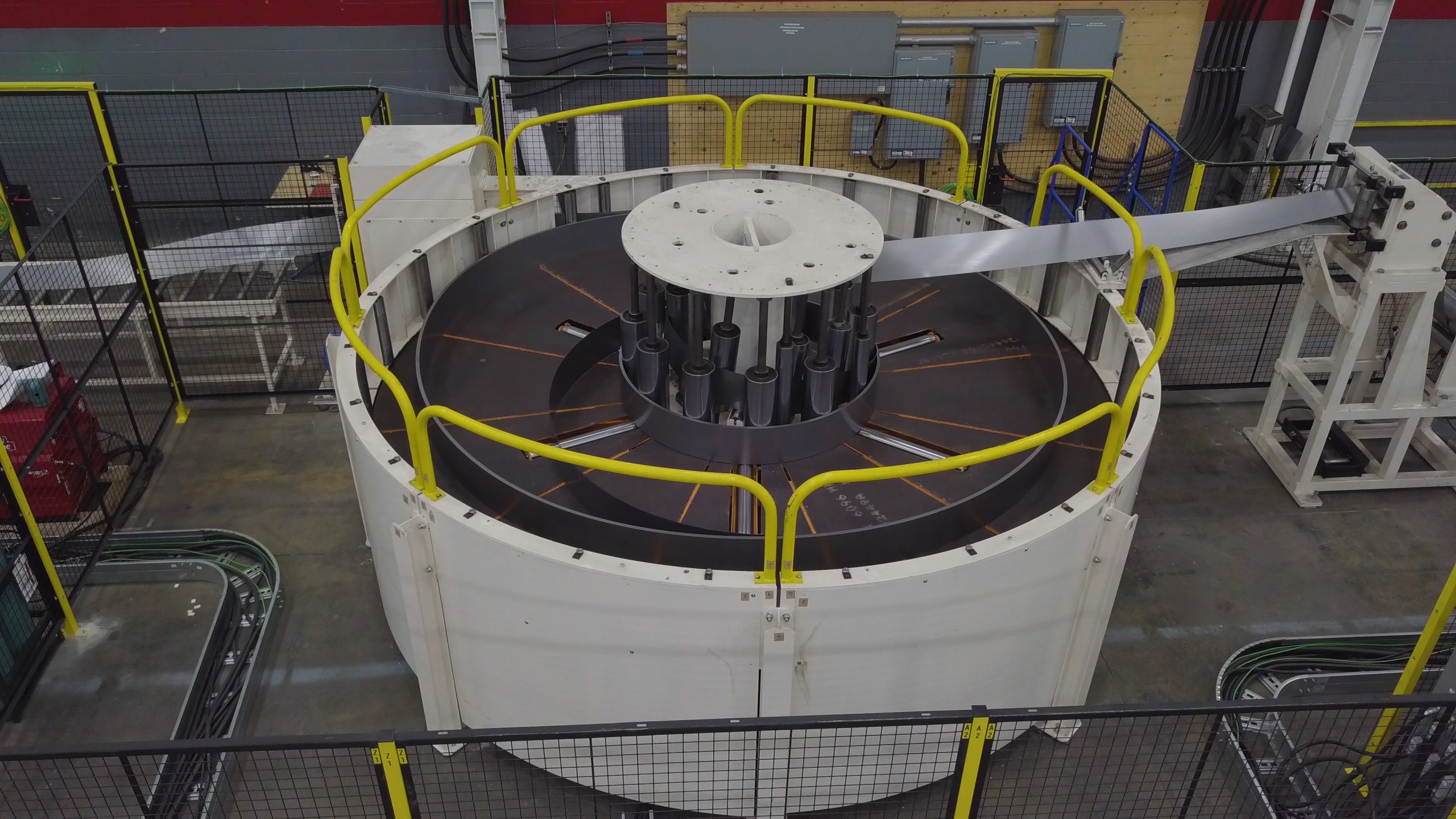

Die Industrie hat automatisierte Plattenstapler entwickelt, die „Pyramidenstapel“ bilden können, die sicherer zu handhaben sind als die alten Bündel, bei denen alle Platten, unabhängig von ihrer Länge, zu einem Ende flossen, wodurch das Bündel nicht stapelbar und gefährlich für die Handhabung wurde.

Die verschiedenen Maschinen in einer modernen Profilierlinie erhalten Anweisungen per Programmierung und können sich nahezu im laufenden Betrieb anpassen.

Bediener müssen keine Informationen eingeben. Das spart Zeit und sichert Genauigkeit und Effizienz.

Die neueste Technologie hat es Maschinen ermöglicht, Informationen „aus dem Büro“ oder von jemand anderem als dem Maschinenbediener zu erhalten. Daten können in die Maschine programmiert werden, um im Laufe eines Tages mehrere verschiedene Teile ohne Ausfallzeiten zu produzieren.

Wenn eine Charge oder ein Durchlauf abgeschlossen ist, ist die Maschine bereits für die Umstellung auf die Produktion des nächsten Teils programmiert. Die Maschine ist in der Lage, die Umstellung abzuschließen und mit der Produktion zu beginnen. Maschinen ohne diese Fähigkeit erfordern einen manuellen Werkzeugwechsel, der vom Maschinenbediener durchgeführt wird. Dies bringt die Möglichkeit eines Fehlers mit sich und erhöht sicherlich die Ausfallzeit und die Zeit, die benötigt wird, um die gleiche Anzahl von Teilen zu produzieren.

Diese Maschinen sind auch in der Lage, dem Büro zu jeder Tageszeit Datenrückmeldungen darüber zu liefern, welche Produkte hergestellt wurden, während die Genauigkeit der produzierten Teile überwacht wird. Am Ende einer Arbeitsschicht oder eines Arbeitstages können Informationen leicht gesammelt werden, um festzustellen, was alles produziert wurde, einschließlich einer Aufschlüsselung nach Anzahl der einzelnen Teile.

Wenn aus irgendeinem Grund (normalerweise ein Materialfehler) ein „Schlechtteil“ produziert wird, werden diese Teile automatisch auf einen „Schlechtteil“-Stapel umgeleitet. Ohne diese Fähigkeit müssten diese Teile manuell erkannt und entfernt werden.

Branchenführer; Einzigartige Walzenformer

Samco Machinery entwickelt jede Rollformmaschine mit Blick auf einen bestimmten Kunden. Jede Rollformlinie ist einzigartig und kann die effizientesten verfügbaren Innovationen bieten, um Zeit und Geld zu sparen … durch verbesserte Maschineneffizienz, um Ausfallzeiten erheblich zu reduzieren und Arbeitskosten zu senken.

Jaswinder Bhatti ist seit mehr als 30 Jahren bei Samco Machinery. Er begann im Shopfloor und arbeitete in allen Abteilungen bis hin zum Werksleiter. Derzeit fungiert er als Vizepräsident für Anwendungstechnik bei Samco. Bhatti sitzt auch im Vorstand der Canadian Tooling & Machining Association (CTMA).

Samco Machinery bietet seinen Kunden modernste Designs und kostengünstige Lösungen, um alle Projektanforderungen für das Profilieren von Metallen zu erfüllen. Unter Beibehaltung der ISO 9001-Zertifizierung stellt Samco Rollformmaschinen, Abwickelhaspeln, Rollwerkzeuge, Pressen und Materialhandhabungslösungen her und beliefert eine Vielzahl von Kunden weltweit in verschiedenen Branchen. Besuchen Sie www.samco-machinery.com oder kontaktieren Sie uns [E-Mail geschützt] um mehr zu erfahren. RF

- Materialtransportsystem (Foto mit freundlicher Genehmigung von Samco Machinery).

- Plattenstapler Pyramidenstapel (Foto mit freundlicher Genehmigung von Samco Machinery).

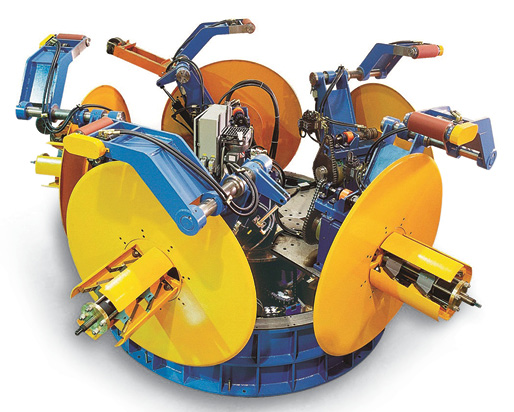

- Abwickelhaspel mit fünf Köpfen (Foto mit freundlicher Genehmigung von Samco Machinery).