Umformintensives Rollformverfahren hilft, die Länge der Maschinen zu reduzieren.

Je länger, desto besser“, wird fast jeder sagen, wenn man nach dem Design von Profiliermaschinen fragt.

Mit mehr als genug Rollformstationen können Sie nach und nach jede Art von Profil ohne Stress, Wellen und Wellen herstellen. Jeder zusätzliche Fuß der Maschine hat jedoch nicht nur mit Maschinenkosten und Lieferbedingungen zu tun, sondern auch mit steigenden Anforderungen an Werkstattfläche, Leistungsbedarf, Handhabungsgewicht und mangelnder Mobilität.

Die intensive Methode des Rollformdesigns hilft uns, kleine Maschinen mit besserem Budget und günstigeren Konditionen zu bauen, und gibt kleinen Unternehmen die Möglichkeit, Dinge zu tun, die sich vorher nur große Leute leisten konnten.

Nachfolgend einige Engineering-Beispiele:

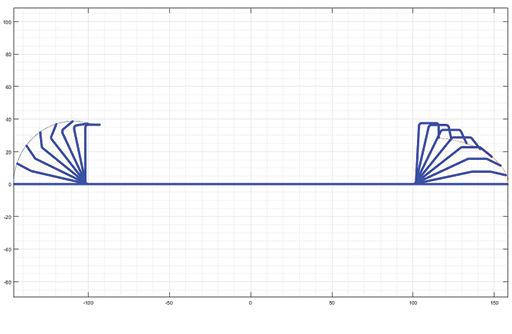

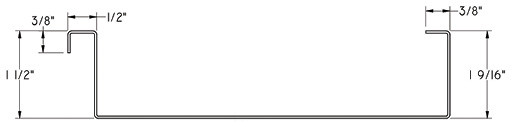

Als Muster wurde eine normale 1.5-Zoll-Doppelstehfalz-Dachplatte verwendet.

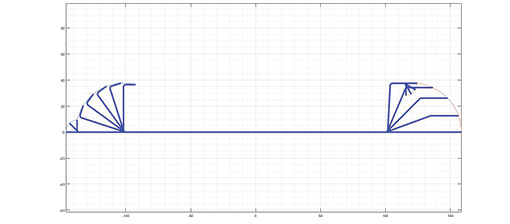

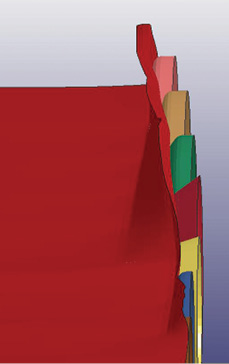

(PIC 1) 1.5-Zoll-Stehfalzprofilzeichnung.

Um den Unterschied zu zeigen, wurden Walzen für dieses Profil in sieben Durchgängen mit einem Regular Roll-Forming (RR)-Verfahren und einem Intensive Deformation (ID)-Verfahren konstruiert.

Beim RR-Design verlaufen die Biegungen sukzessive eine nach der anderen beginnend von der Kante bis zur Mitte des Materials (siehe Bild 2).

(PIC 2) Fließbildende Blume für das RR-Formgebungsdesignverfahren.

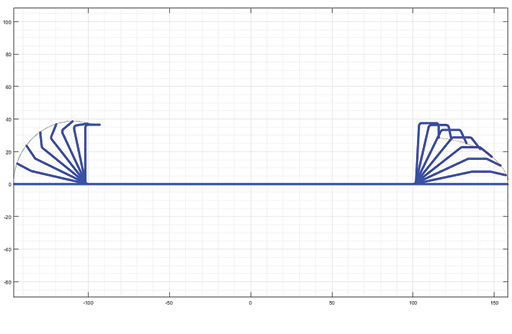

Die unterminierte ID-Methode bildet bei jedem Durchgang mehrere Biegungen (siehe Bild 3).

(PIC 3) Flow-forming Blume für intensive Roll-Forming-Designmethode.

Als Rohmaterial verwenden wir 24-Gauge-Stahl ASTM A653-96.

Die Zugfestigkeit beträgt 210 MPa, die Querkontraktionszahl 0.3, die Streckgrenze 350 MPa, der Härtemodul im plastischen Bereich 587 MPa. Die Modellierung des Verformungsprozesses erfolgte im Programm Ls-Dyna.

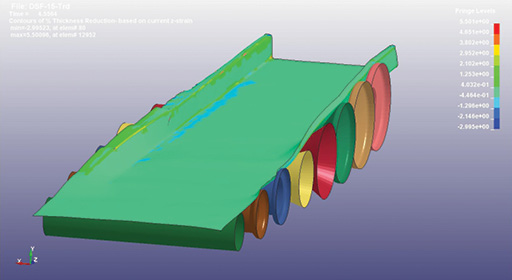

Die Modellierung des Arbeitswerkzeugs simulierte nur die Arbeitsfläche der kalibrierten Walzen. In diesem Fall hat der Antrieb nur untere Rollen und die oberen nicht angetrieben. Beim Modellieren werden die Vorschubwalzen als erster Durchgang ohne Bänder verwendet, daher sind im Modell acht Ständer vorhanden.

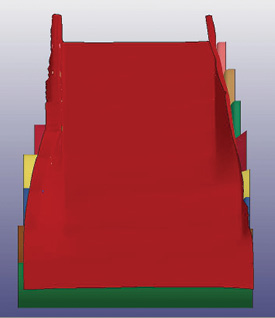

(PIC 4A) Gesamtansicht.

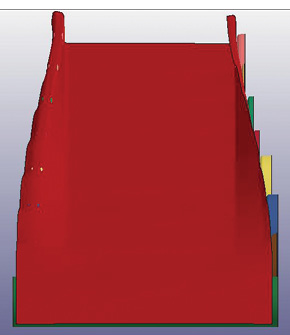

(PIC 4B) Stabilitätsverlust der linken Kante.

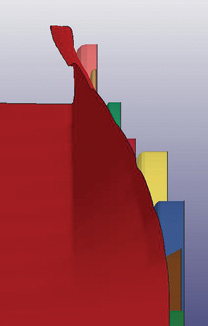

(PIC 4C) Stabilitätsverlust der rechten Kante.

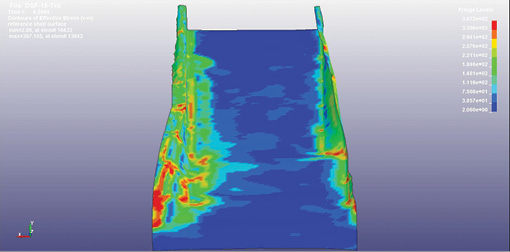

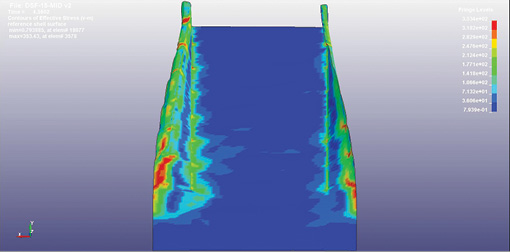

Die Form des Materials im geformten Zustand während des Formprozesses ist in Bild 4a dargestellt, die oberen Walzen wurden verdeckt. Simulationsergebnisse zeigen Stabilitätsverlust an beiden Kanten des Werkstücks. Bild 4b zeigt die Wellenbildung am linken Rand zwischen vier und fünf Durchgängen. Bild 4c zeigt die Bildung eines Knicks an der rechten Kante, wenn das Werkstück zwischen sechs und sieben Durchgängen durchläuft.

Diese Bilder zeigen den umgeformten Materialzustand beim Umformen nach dem RR-Verfahren.

Bild 5 zeigt die Werte der Vergleichsspannungen nach der Mises-Theorie. Aus dem Bild ist ersichtlich, dass die größten Vergleichsspannungen an den Kanten des Werkstücks auftreten und ihre Werte 367 MPa betragen, was höher ist als die Streckgrenze, die 350 MPa beträgt. Das bedeutet, dass an Stellen mit den größten Werten der Vergleichsspannungen plastische Verformungen auftreten, und als Ergebnis werden Kanten des Materials in Längsrichtung verlängert, wodurch entlang der in Bild 4 gezeigten Kante Wellenfehler entstehen.

(PIC 5) Vergleichsspannungen im Werkstück während des Umformprozesses nach dem konventionellen Schema.

Bild 6 zeigt die Werte der Längsspannungen. Auf der Abbildung ist zu sehen, dass die größten Längszugspannungen in den Kanten des Werkstücks wirken, wenn es den zweiten und dritten Durchlauf durchläuft.

(PIC 6) Längsspannungen im Werkstück während des Umformprozesses nach dem RR-Verfahren.

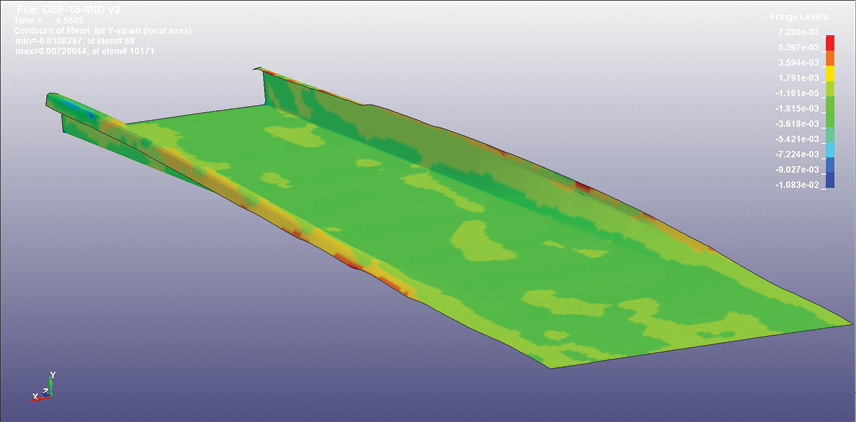

Bild 7 zeigt die Dehnungswerte in Längsrichtung. Die größten Verformungswerte erreichen 2 Prozent. Ein solcher Wert ist höher als die Elastizitätsgrenze, daher treten im Werkstück Restverformungen auf, die anschließend zu einer unerwünschten Verformung der Kante in Form einer Welligkeit führen.

(

(

PIC 7) Längsverformungen im Werkstück während des Umformprozesses nach dem RR-Verfahren.

Bild 8 zeigt Änderungen der Werkstückdicke während des Umformprozesses. Das Bild zeigt, dass der Wert der größten Ausdünnung etwa 3 Prozent beträgt. Unter Berücksichtigung des Werts der Werkstückdicke von 0236 Zoll (24 Gauge oder 0.6 mm) beträgt der Absolutwert der Verdünnung 0.000708 Zoll.

(PIC 8) Änderung der Werkstückdicke im Umformprozess nach der RR-Methode.

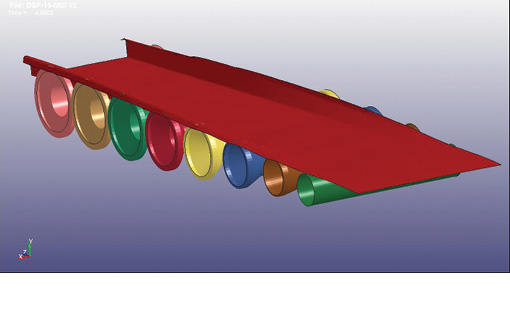

Nun wurde die gleiche Forschung für das ID-Rollformverfahren durchgeführt. Die gleiche Dicke, das gleiche Material, das gleiche Profil und der Wunsch, es in sieben Durchgängen gut zu machen.

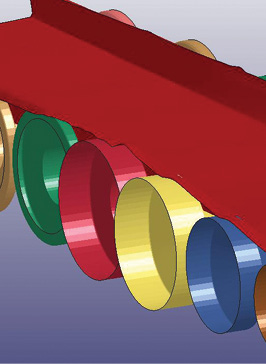

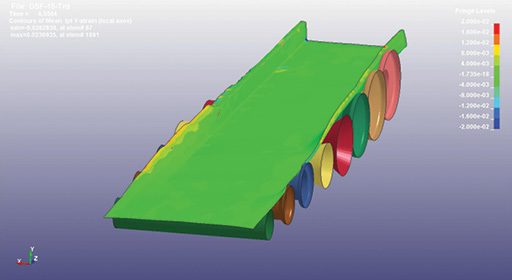

Bild 9a zeigt das Ergebnis des Rollformens mit dem ID-Rollformverfahren und es sind keine Kantenverformungen, Wellen oder Wellen zu sehen. Und die anderen beiden Bilder 9b und 9c zeigen, warum es funktioniert. Die Bilder zeigen das Werkstück im Prozess des Rollformens durch ID-Methode.

(PIC) 9 – Gesamtansicht.

(PIC) 9b – Rechte Seite.

(PIC) 9c – Isometrische Ansicht.

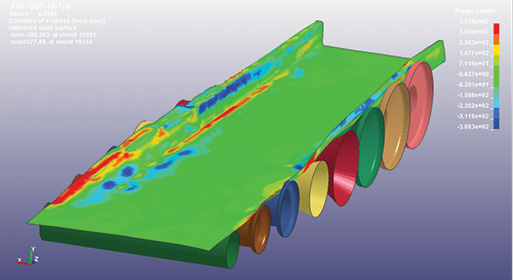

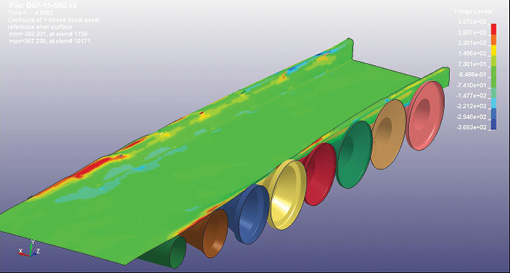

Bild 10 zeigt die Werte der Vergleichsspannungen, der höchste Wert beträgt 353 MPa, was etwas über der Elastizitätsgrenze (350 MPa) liegt, und infolgedessen sind die plastischen Verformungskräfte an den Kanten gering und höchstwahrscheinlich kein Rollen Formfehler an den Profilkanten werden sichtbar.

(PIC 10) Vergleichsspannungen in einem Werkstück beim Profilwalzen nach der Methode der intensiven Umformung.

Bild 11 zeigt die Werte der Zugspannungen, die höchsten Werte erreichen 367 MPa, was ca. 10 MPa niedriger ist als beim herkömmlichen Rollformen.

(PIC 11) Längsspannungen in einem Werkstück beim Walzprofilieren nach der Methode der intensiven Umformung.

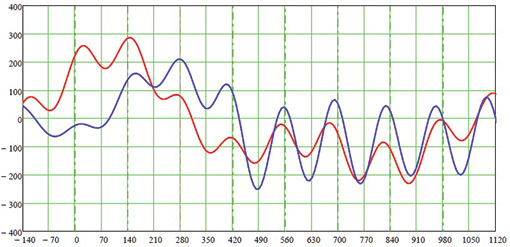

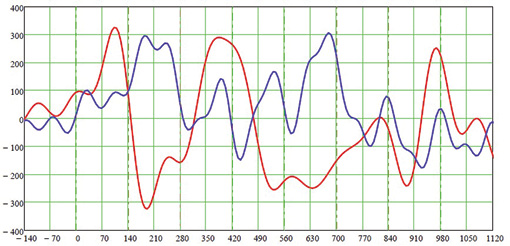

Die Bilder 12 und 13 zeigen, wie sich der Wert der Zugspannung eines Metallpartikels, das sich an der linken bzw. rechten Kante des Werkstücks befindet, ändert, wenn sich das Werkstück durch die Walzgerüste bewegt. Die rote Farbe zeigt die Spannung für das Walzprofilieren durch RR und die blaue Farbe für ID. Vertikale Punkt-Strich-Linien geben die Lage der axialen Ebenen an.

(PIC 12) Dehnungsspannungen in der linken Kante des Werkstücks.

(PIC 13) Dehnungsspannungen in der rechten Kante des Werkstücks.

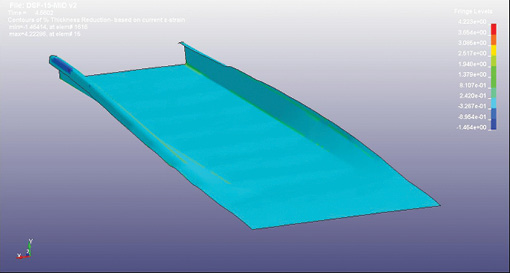

Die Werte der Längsverformung eines Werkstücks beim Profilwalzen nach der Methode der intensiven Umformung sind in Bild 14 dargestellt.

Die größten Verformungswerte liegen bei etwa 0.7 Prozent, das sind etwa 2 Prozent weniger als beim Rollformen bis hin zum herkömmlichen Verfahren.

Die größte Änderung der Werkstückdicke beim Rollprofilieren nach dem ID-Verfahren (Bild 15) beträgt 1.4 Prozent, das sind absolut 0.00033“.

Diese einfache mathematische Modellierung, die gezeigt wird, zeigt, dass es möglich ist, qualitativ hochwertige Profilwalzkonstruktionen in bis zu 30 Prozent mit weniger Durchgängen mit nur einer Methode anzupassen. Bei gleichzeitiger Kombination mehrerer Methoden kann es bis zu 40 Prozent effizienter sein.

Zusammenfassend lässt sich sagen, dass sich das Rollformdesign entwickelt, und es gibt weitere interessante Lösungen, die in der Branche bereits zum Tragen gekommen sind, und es werden sicherlich noch weitere folgen. Indem wir den Kundenanforderungen, rationalen Gründen und der Materialentwicklung folgen, werden wir bessere Maschinen konstruieren – kleiner, energieeffizienter, schneller, automatisierter und was auch immer der Markt verlangt. Es gibt keinen Grund, sich vor neuen Technologien zu fürchten; Gewinner sind immer an der Vorderkante. Rf

(PIC 14) Längsverformungen in einem Werkstück beim Walzprofilieren nach dem ID-Verfahren.

(PIC 15) Änderung der Materialdicke beim Walzprofilieren nach dem ID-Verfahren.

Für weitere Informationen über diese Techniken, Rollformverfahren oder Ausrüstung besuchen Sie bitte www.stangroup.us oder kontaktieren Sie uns unter 570-404-6968.