Por Karen Knapstein

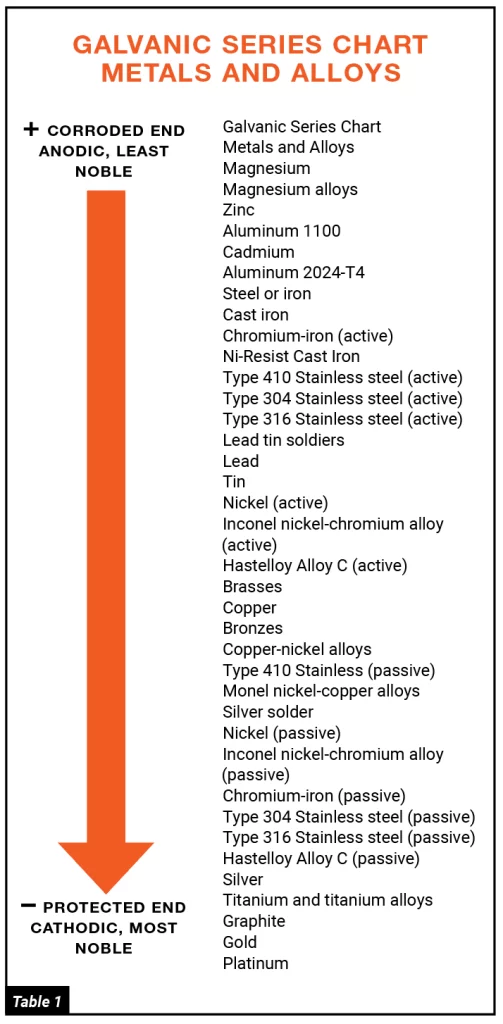

Cuando metales electroquímicamente diferentes están en contacto entre sí, se produce una acción galvánica. El contacto directo crea un camino conductor para que los electrones y los iones se muevan de un metal a otro; el resultado es una corrosión acelerada.

Por ejemplo, considere la Estatua de la Libertad. Lady Liberty tiene una superficie de cobre sobre un marco de hierro fundido. Los dos metales estaban originalmente separados por un material aislante. Cuando ese material aislante fallaba, el resultado era una gran cantidad de corrosión galvánica.

Deben existir tres condiciones para que ocurra la corrosión galvánica:

1 Debe haber dos metales electroquímicamente diferentes presentes.

2 Debe haber un camino eléctricamente conductor entre los dos metales.

3 Debe haber un camino conductor para que los iones metálicos se muevan del metal más anódico al metal más catódico.

Si alguna de estas tres condiciones no existe, la acción galvánica no tendrá lugar.

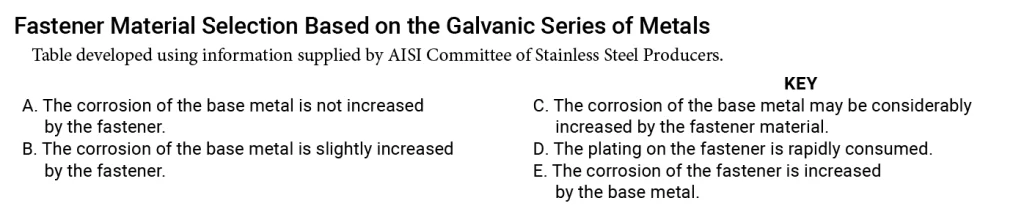

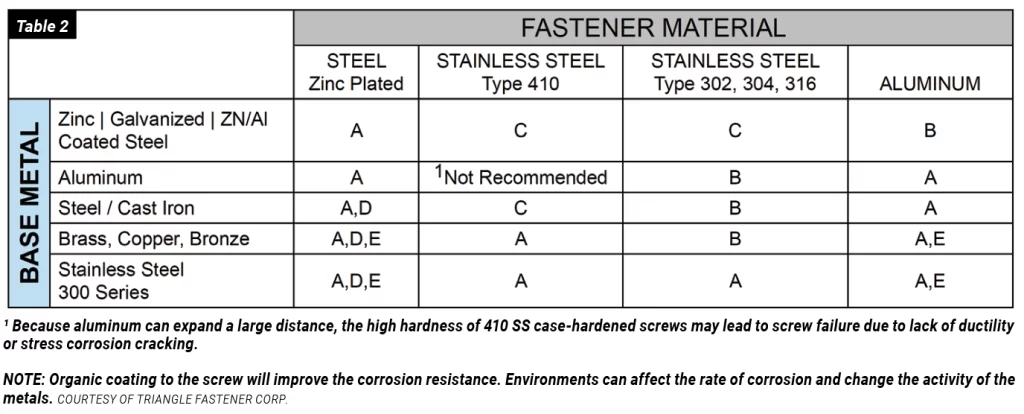

La corrosión galvánica debe ser una preocupación en el uso de sujetadores metálicos como pernos, tornillos y soldaduras. De acuerdo con un artículo en Preservation Science, “Debido a que los sujetadores tienen un área de superficie mucho más pequeña que los materiales que sujetan, los sujetadores que asumen el papel del ánodo estarán en riesgo de corrosión rápida y, por lo tanto, deben evitarse. Por ejemplo, los sujetadores revestidos de zinc solo deben usarse para conectar acero revestido con aluminio, zinc y Galvalume, ya que estos están muy cerca en la Serie Galvánica y generalmente no tienen riesgo de corrosión cuando se colocan juntos. Por otro lado, los sujetadores recubiertos de zinc o aluminio no deben usarse para unir paneles de cobre o acero inoxidable”.

Andrew Mullen, presidente de Direct Metals, Inc., aconsejó: "Es importante comprender las diferencias entre las aleaciones metálicas y cómo los metales disímiles desnudos en ciertas condiciones ambientales pueden tener reacciones graves que promueven la corrosión y la degradación prematuras".

Para minimizar el riesgo de que ocurra corrosión galvánica en los sujetadores, el metal de la superficie del sujetador debe coincidir con el metal de la superficie al que se sujetará. La combinación más deseada es tener un ánodo grande con un cátodo pequeño; en otras palabras, los sujetadores como pernos y tornillos deben estar hechos del metal menos propenso a la corrosión, o más catódico.

Si no es posible evitar el uso de metales diferentes, los recubrimientos juegan un papel crítico en la eliminación del riesgo de acción galvánica. Un revestimiento no conductor actúa como barrera, eliminando la conexión entre ellos. Las prácticas comunes de recubrimiento que previenen la corrosión galvánica incluyen, entre otras, el recubrimiento de zinc, el galvanizado y el recubrimiento en polvo.

En la tabla galvánica que se muestra arriba (Tabla 1), cuanto más cerca estén los metales entre sí en la lista, es menos probable que reaccionen entre sí y experimenten corrosión galvánica.

John Sheridan, propietario de Sheridan Metal Resources, enseña como parte de su curso de capacitación: “El aluminio tiene una capa protectora similar al zinc, lo que elimina el riesgo de corrosión. El acero galvanizado está recubierto con una fina película de zinc, por lo que este contacto zinc-zinc no representa una amenaza. El cobre y el zinc no se llevan bien juntos. La escorrentía de cobre manchará el zinc. También se debe evitar el acero que no está galvanizado, ya que las transferencias de electrones similares entre los metales provocarán corrosión y deterioro. Además, el zinc no es compatible con el roble, el castaño, el cedro rojo o blanco, el abeto de Douglas y cualquier madera con un pH inferior a 5”.

Es muy probable que ya supiera por experiencia que algunos sujetadores reaccionan mal a ciertos materiales. Ahora sabes por qué. Recuerde: su proveedor estará encantado de ayudarle a seleccionar la fijación adecuada para cualquier material con el que esté trabajando.

Artículo Correcciones y Aclaraciones

Después de la publicación de este artículo, recibimos información adicional que explica con mayor precisión la acción galvánica. Las siguientes correcciones y aclaraciones fueron ofrecidas por Rob Haddock en representación del Grupo Asesor de Techos Metálicos, Asociación de Construcción Metálica.

Abadejo destacado:

“Este artículo tiene buena información, pero en total es un poco engañoso debido a que no expone la historia completa.

Deja que uno confíe al 100% en la escala galvánica como el principio, el medio y el final de la historia. no lo es Puede ser el comienzo, pero está lejos del final en muchas aplicaciones comunes. La conclusión es que, si bien esta escala es lo primero en lo que la mayoría de las personas confía como recurso técnico, no dice toda la verdad y, por lo tanto, puede ser muy engañoso.

“La escala galvánica da el orden del comportamiento electroquímico y, por lo tanto, de la compatibilidad, pero solo de los metales principales (o base). No tiene en cuenta las capas de óxidos metálicos y, dado que todos los metales forman óxidos, bueno, ese es el resto de la historia. El óxido es un material diferente al metal principal que lo creó y, a menudo, se comporta como un aislante, evitando (o retardando) el intercambio de electrones (acción galvánica) y NO reflejando necesariamente la compatibilidad galvánica de los metales principales.

“La escala galvánica refleja el comportamiento electrolítico únicamente del metal base, por lo que solo dice toda la verdad cuando las capas de óxido no están involucradas, y eso solo sucede cuando el electrolito es muy agresivo (acético, por ejemplo, agua de mar) Por estas razones, debería no debe considerarse como única fuente de información. De hecho, se podría decir que sólo dice toda la verdad en presencia de niebla salina u otros cloruros.

“A modo de ejemplo: el aluminio forma un óxido duradero muy rápidamente en presencia de aire y humedad. A veces, esto también es inducido por un proceso químico (anodización), pero también ocurre naturalmente solo con la exposición. El óxido de aluminio es un material de barrera que recubre el aluminio y no es conductor eléctrico, por lo que los electrones no pueden pasar a través de él desde el ánodo al cátodo. Se puede usar aluminio anodizado o simplemente aluminio que tiene óxidos formados en un techo de cobre desnudo sin incidentes en la mayoría de los entornos. Esos dos metales están muy distantes en la escala, pero son compatibles debido a las capas de óxido de aluminio.

“También leí allí que metales diferentes en contacto directo siempre resultan en corrosión. No es verdad. Se necesita humedad para establecer un electrolito. Si la conexión se mantiene seca, no hay contacto electrolítico ni efecto corrosivo. Comprender los comportamientos corrosivos de los metales requiere una inmersión mucho más profunda que la escala galvánica porque varios óxidos metálicos en diferentes entornos se comportan de manera diferente.

“Dicho sea de paso, la Asociación de Construcción de Metal publica una Guía de compatibilidad de sujetadores que tiene en cuenta las capas de óxido y también las consideraciones de longevidad/durabilidad. Es un documento de consenso de la industria de techos metálicos (a diferencia de lo que una sola empresa tiene que decir sobre el tema) y, por lo tanto, uno de los mejores recursos prácticos que existen”.

robar abadejo

El Grupo Asesor de Techos Metálicos