■ Por Drew Waldroup, gerente de cuentas, revestimiento de bobinas de Sherwin-Williams

Nunca se puede subestimar la calidad de los recubrimientos de bobinas cuando se trata de satisfacer las necesidades de sus clientes de molduras y paneles.

En este artículo vamos a echar un vistazo a:

1) Por qué pintamos,

2) Cómo se hacen los revestimientos,

3) Cómo se aplica al sustrato, y

4) Cómo se prueba.

Antes de comenzar, una explicación sobre la distinción entre pinturas y recubrimientos; hay una diferencia. En pocas palabras, la pintura es para la estética y el revestimiento es para el rendimiento.

La pintura se puede aplicar a una variedad de superficies utilizando muchos métodos de aplicación diferentes. Si bien hay algunas cualidades protectoras que vienen con la pintura, este no es el propósito real de la pintura (p. ej., los paneles de yeso aún pueden dañarse con el agua, etc.).

Los revestimientos están formulados específicamente para proteger el sustrato y soportar, en este caso, condiciones climáticas extremas y mantener la belleza estética de los productos de construcción de metal.

El metal prepintado en este artículo se referirá, no obstante, al metal que ha sido tanto revestido como pintado. El avance de las formulaciones de recubrimiento ofrece no solo protección, sino también una amplia variedad de opciones de diseño que incluyen una gama completa de posibilidades de color y textura.

Por qué pintamos

Muchas veces la gente piensa que es solo por el color o la estética. De hecho, los revestimientos satisfacen una multitud de propósitos, incluida la protección, la decoración y, en el caso de los revestimientos reflectantes solares, el ahorro de energía.

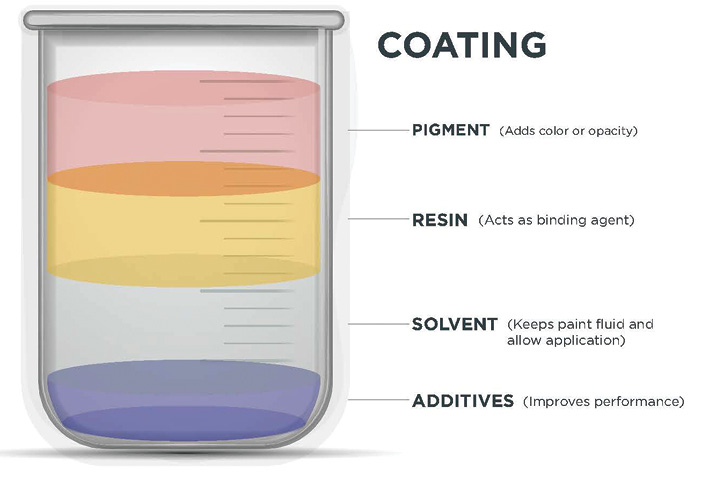

¿Qué hay en un revestimiento?

Es importante comprender los ingredientes de un recubrimiento y el papel que desempeñan en el sistema general. Hay cuatro partes en cada recubrimiento: pigmento, resina, solventes y aditivos.

• Pigmentos proporcione el color y la opacidad para ocultar el sustrato y lograr un bonito color uniforme en toda la superficie.

• Resinas son el "pegamento" o "aglutinante" que mantienen unido el revestimiento y transmiten la mayoría de las propiedades de rendimiento del revestimiento.

• disolventes son los “diluyentes” que hacen que el pigmento y la resina sean más fáciles de aplicar y brindan propiedades de aplicación que dan como resultado una superficie suave y agradable.

• Aditivos se agregan a la formulación en cantidades muy pequeñas para proporcionar características especiales como textura, resistencia a la abrasión y más.

Cuando trabaja por primera vez en un nuevo proyecto o producto de construcción de metal y comienza a seleccionar materiales, es posible que los revestimientos de metal no sean el primer producto que le venga a la mente. Si bien estos revestimientos pueden ser similares al grosor de un mechón de cabello cuando se aplican, en realidad son extremadamente importantes porque protegen el exterior del edificio de la intemperie y brindan el color que está buscando para causar una impresión duradera en su edificio o marca.

Echemos un vistazo más profundo a los elementos de un revestimiento. Los pigmentos son pequeñas partículas de color que se mezclan según formulaciones específicas. Los pigmentos no solo agregan color, también pueden proporcionar opacidad para ocultar el sustrato y pueden mejorar la resistencia a la corrosión. Su selección de color determinará si se necesitan pigmentos orgánicos o inorgánicos, o ambos.

Los pigmentos orgánicos tienen una base de carbono y pueden producir colores vivos y brillantes como el azul, el verde, el amarillo y el rojo. Como resultado, no son estables a los rayos UV. Los pigmentos inorgánicos tienen una base mineral y, a menudo, están hechos de óxidos metálicos. Estos pigmentos tienen una estabilidad de color superior. Por lo general, producen colores más neutros o en tonos tierra. A menudo se utiliza el término "color sólido", que simplemente significa que el color es uniforme en toda la superficie.

También hay pigmentos de efectos especiales como mica/metálico, que cambian de color y reflejan la luz solar.

• Mica/efectos metálicos: Además de los colores sólidos, también hay disponibles revestimientos con un brillo nacarado que ofrecen una estética diferente. La mica y los metálicos son una mezcla de mica y pigmentación de aluminio que agregan diversos grados de brillo a la superficie para producir un aspecto de brillo metálico. Casi todos los acabados de automóviles utilizan un efecto metálico, y los productos de construcción de metal prepintados pueden hacer lo mismo.

• Efectos de cambio de color: Se agregan escamas recubiertas a la formulación del recubrimiento que provocan un cambio de color debido a la reflectividad de la luz. La pigmentación que cambia de color funciona cuando se ve desde diferentes ángulos o bajo fuentes de luz cambiantes. Hay una amplia gama de cambios de color que se pueden lograr, desde un cambio dramático de rojo a verde hasta un cambio más sutil de blanco a crema. Al igual que con la mica/metalizados, el cambio de color es bien conocido en la industria automotriz y cada vez es más popular en los productos arquitectónicos.

• Pigmentos reflectantes solares han sido alterados tanto física como químicamente para reflejar la radiación infrarroja mientras siguen absorbiendo la misma cantidad de luz visual. Ciertos pigmentos reflejan la luz mejor que otros, se utilizan principalmente en paneles de techo de metal y se conocen como revestimientos de "techo frío". Un techo fresco es aquel que refleja el calor emitido por el sol de regreso a la atmósfera, manteniendo la temperatura del techo más baja y, por lo tanto, reduciendo la cantidad de calor transferido al edificio de abajo, lo que da como resultado un edificio más fresco, lo que significa menos energía utilizada y facturas de energía más bajas.

Podría decirse que la resina es el ingrediente más importante en el sistema de revestimiento porque determina el rendimiento general del revestimiento. Como tales, los recubrimientos generalmente se describen utilizando el nombre del tipo de resina utilizada. Hay tres sistemas primarios de revestimiento a base de resina que se utilizan para el acabado de productos de construcción de metal; Poliéster, Poliéster Siliconado Modificado y 70% PVDF. Cada uno se discute de la siguiente manera.

• poliéster: Desde buena resistencia a la intemperie, flexibilidad, dureza hasta resistencia a la corrosión, este recubrimiento se puede personalizar con una combinación de propiedades que lo convierten en un excelente recubrimiento multipropósito. Los usos típicos incluyen paneles de revestimiento interior, puertas y molduras para exteriores, revestimiento de ventanas y mucho más.

• Poliéster modificado con silicona (SMP): Ofrece una superficie más dura, mejor retención del color y mejor resistencia a la intemperie que el poliéster. Sherwin-Williams Coil Coatings utiliza el nombre comercial WeatherXL™. Esta es probablemente nuestra mayor línea de productos en el negocio agrícola. Es uno de nuestros mayores artículos de pan y mantequilla. Ofrecemos un acabado suave y, en los últimos años, un producto que llamamos WeatherXL Crinkle Finish; tiene un acabado texturizado y se ha convertido en un producto muy demandado, especialmente para cubiertas.

• Difluoruro de polivinilideno (PVDF): Este es el sistema de recubrimiento más ampliamente especificado para proyectos arquitectónicos; Paneles de techo y pared de metal. Los recubrimientos de PVDF de Sherwin-Williams Coil Coatings, Fluropon®, representan un avance significativo en la tecnología de recubrimiento con características superiores a la intemperie. Durante mucho tiempo han sido reconocidos por su excelente resistencia a la tiza y a la decoloración y son de naturaleza flexible, lo que permite la formación de una amplia variedad de formas. Además de su atractivo, los recubrimientos de PVDF están disponibles en una amplia selección de colores. También se conocen comúnmente como recubrimientos 70% PVDF. Es importante entender que el porcentaje en 70% de PVDF representa solo la resina y no el 70% de todo el recubrimiento. El 30% restante de la resina está compuesto por acrílico.

Los solventes comprenden la mayor parte del sistema de recubrimiento total y es donde se pueden encontrar los compuestos orgánicos volátiles, o COV. Durante el proceso de horneado, estos COV se queman y se capturan y la energía se convierte para respaldar el proceso de fabricación. Este aspecto de un acabado aplicado en fábrica significa que, como resultado, no emite ninguna toxina nociva ni gases de escape a la atmósfera. Cuando el solvente se evapora, la resina une el pigmento/color y los aditivos.

Específicos para la aplicación, los aditivos se utilizan para procesar pigmentos dentro de la película, para fluidez y suavidad, para regular la tasa de curado y para mejorar la dureza, el brillo, la resistencia al desgaste y otros atributos de rendimiento del recubrimiento.

Cómo se aplica un revestimiento a un sustrato metálico

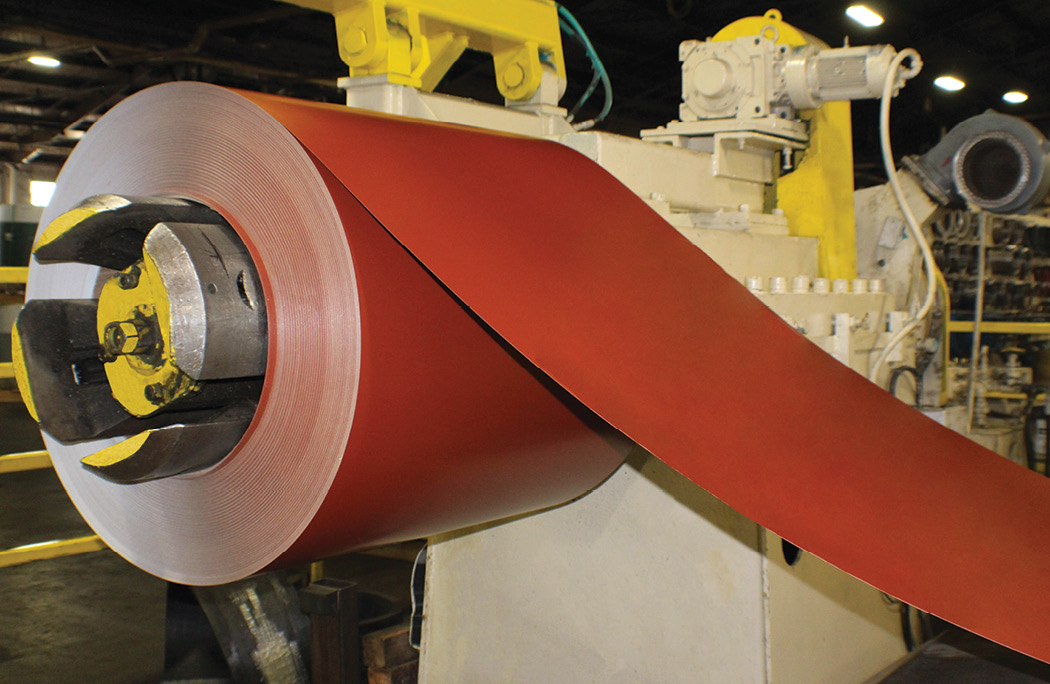

Los recubrimientos de bobinas se aplican en una fábrica, en un proceso continuo, a láminas planas de metal, generalmente acero galvanizado en caliente, Galvalume o aluminio, y luego se fabrican en varios productos de construcción. Un sistema de recubrimiento se compone de varias capas.

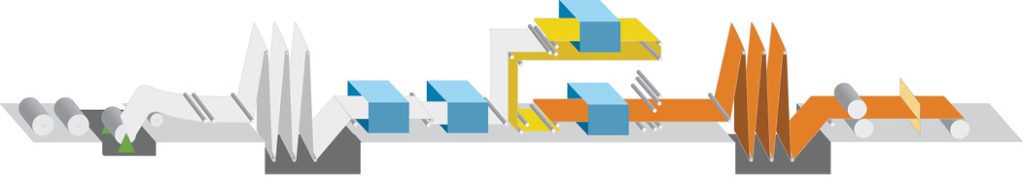

El proceso de aplicación del revestimiento comienza con una instalación de revestimiento de bobinas que recibe bobinas de acero o aluminio del tamaño y espesor/calibre deseados. La(s) bobina(s) se coloca(n) en una secuencia de procesamiento donde el metal primero se desenrolla, acumula y prepara para su posterior procesamiento. Luego, ambos lados del metal del núcleo se limpian y reciben un revestimiento de conversión química. Cuando el metal se seca, se imprima por ambos lados al pasar por una recubridora y un horno de curado. Cuando esté listo, continúa con una capa de acabado: el lado expuesto recibe una capa superior de acabado y el lado oculto recibe una capa de respaldo. Por lo general, las capas de imprimación y acabado del lado expuesto del metal son más gruesas que las capas del lado oculto del metal.

Tenga en cuenta que todo el proceso es de escala masiva: la mayoría de las líneas de recubrimiento de bobinas tienen la longitud de un campo de fútbol y la línea funciona a una velocidad muy alta de hasta 700 pies por minuto. Una vez que el revestimiento ha curado, el metal se vuelve a enrollar y se envía al fabricante de componentes para crear el producto de construcción de metal final.

Cómo se prueban los recubrimientos

El impacto del clima varía mucho dependiendo de la ubicación del proyecto. Esto se debe a que los recubrimientos deben formularse teniendo en cuenta el entorno local. ¿Es un clima del norte? ¿Está en una zona costera y sujeta a niebla salina? La formulación correcta del recubrimiento es de vital importancia para el desempeño del recubrimiento.

Los fabricantes de revestimientos prueban sus revestimientos para comprender cómo se desempeñarán con el tiempo. Los dos tipos principales de pruebas son las pruebas de exposición natural y las pruebas de gabinete de envejecimiento acelerado.

Aquí se muestra un ejemplo de prueba de exposición natural. Esta es la instalación de pruebas A2LA de Sherwin-Williams Coil Coatings en Ft. Myers, Florida, donde 150,000 paneles de más de 2.5 acres están expuestos en un ángulo de 45 grados frente al duro sol del sur de Florida. Esta es una ubicación ideal porque la alta exposición a los rayos UV, la humedad, la temperatura y las condiciones de niebla salina son muy extremas. Los paneles se controlan de forma rutinaria a lo largo del tiempo para garantizar el rendimiento, incluida la retención del color y el brillo. Esta valla de prueba se ha implementado desde 1968, por lo que hay muchos datos para respaldar los hallazgos de rendimiento.

Pero no se podrían introducir recubrimientos nuevos e innovadores si tuviéramos que esperar 52 años. Por lo tanto, se utilizan gabinetes e instrumentos ambientales especiales para acelerar el proceso de meteorización y medir sus efectos en condiciones extremas: calor, niebla salina fría y humedad. Los gabinetes de envejecimiento acelerado duplican los resultados de pruebas ambientales al aire libre a largo plazo utilizando productos químicos y herramientas de laboratorio para ver en solo unas horas lo que harían años de exposición en el campo. Esta prueba es más útil en los estados de desarrollo de los recubrimientos para probar varios ingredientes al formular para ver cuáles serán la mejor opción para un recubrimiento en particular.

Si bien los gabinetes de envejecimiento acelerado son un recurso clave al desarrollar e informar a las asociaciones de la industria, nada brinda mejores resultados que la exposición natural al sol, el calor y la humedad, incluso si lleva años. Sherwin-Williams Coil Coatings está continuamente probando y recopilando datos sobre nuestros productos. Nos enfocamos en lo que importa: un sistema de recubrimiento que puede durar la prueba del tiempo.

El resultado son mejores fórmulas de recubrimiento, mejor retención del color y una vida útil más larga.

Hay una serie de factores que entran en juego al seleccionar el mejor recubrimiento para las necesidades de su proyecto o producto. Lo más importante aquí es que trabaje con su representante de recubrimientos para asegurarse de que está seleccionando el sistema correcto para sus necesidades. Eso incluye la ubicación geográfica, el color seleccionado y la aplicación de uso final.

Para obtener más información sobre los revestimientos de bobinas de Sherwin-Williams, visite www.bobina.sherwin.com. RF

Publicado originalmente como "Recubrimientos: es más que una superficie profunda" Revista Rollforming de invierno de 2020.