Por Sharon Thatcher

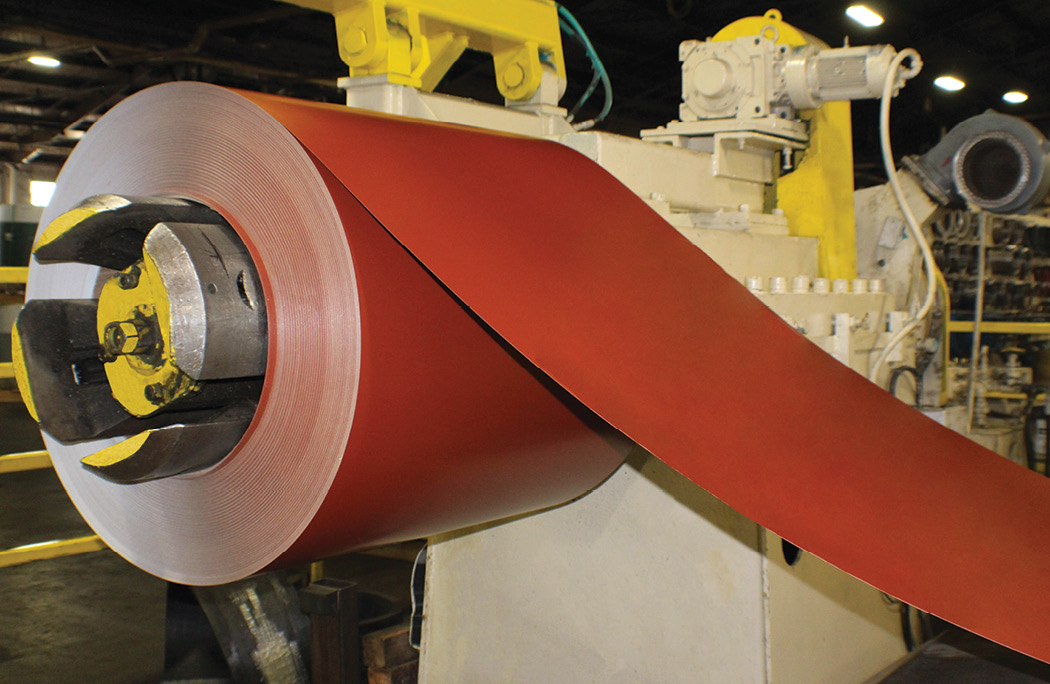

Cuándo Dr!pParar llegó a la escena fue un cambio de juego en la batalla contra la condensación en edificios metálicos sin clima controlado.

Sigue siendo un remedio probado y verdadero para la condensación en edificios de almacenamiento, edificios agrícolas, hangares de aeropuertos y otras estructuras de paredes abiertas. Si usted es un laminador que aplica Dr!pStop al panel agrícola para sus clientes, hay algunos consejos y trucos importantes que pueden ayudar a asegurar una aplicación exitosa.

Evitar los paneles con caritas sonrientes

Cuando se aplica Dr!pStop a los paneles de metal, puede arquear o curvar el metal y crear un efecto de cara sonriente. Esto no afecta la instalación ni la integridad del panel Dr!pStop, pero a algunos clientes les preocupa que no quede plano sobre el palé de entrega.

Tony DelGhingaro, vicepresidente de Filc USA, que produce Dr!pStop, explica por qué existe esta tendencia natural a los paneles arqueados: "Dr!pStop se curvará un poco más... debido a la forma en que está construido", dijo. Durante el proceso de fabricación, dijo: “Lo comparo con una tijera de barbero: todas las agujas tienen pequeñas muescas y tira de las fibras en todas las direcciones”.

El resultado es un material más resistente y grueso.

Sin embargo, las máquinas perfiladoras no se diseñan tradicionalmente teniendo en cuenta el fieltro de condensación. Como Bill Griffin, presidente de Sistemas de perfilado de metales, señaló: “El herramental está diseñado para un material de acero delgado y rígido con espacios libres mínimos”.

Las consecuencias cuando el fieltro se aplica a la parte inferior del panel agrícola estándar de calibre 28 o 29 es la curvatura de una cara sonriente. Pero “una vez que está atornillado”, señaló DelGhingaro, “nunca se sabe que ha tenido un lazo; todo es una cuestión estética”.

En la mayoría de los casos, los formadores de rollos no se preocupan demasiado por la estética del panel agrícola con respaldo de fieltro. “Creo que la mayor parte del problema es un problema cosmético percibido que desaparece después de una instalación adecuada”, dijo Griffin. “La ventaja de Dr!pStop en la reducción del sudor de construcción generalmente supera cualquier problema estético leve”.

Dejando a un lado el rendimiento, si usted o sus clientes solo quieren evitar el problema de la cara sonriente, hay formas de hacerlo. “Se pueden hacer ajustes en la brecha para mitigar la sonrisa, pero hay un límite en lo que se puede lograr”, dijo Griffin. Y no existe una fórmula mágica. "Las soluciones se dictan caso por caso y dependen de las recomendaciones de su fabricante".

Griffin también dijo que hay más desafíos para lograr que Dr!pStop se alinee en un formador de rollos post-cortado en comparación con un formador de rollos precortado. “El aleteo del panel durante el proceso de formación puede hacer que el panel no se alinee correctamente con las cuchillas de corte perfiladas [en una línea de corte posterior] y provocar que aumente la deformación o las rebabas del borde de la hoja”, dijo, y agregó : "Estos no son problemas cuando se ejecutan en una línea precortada y la hoja se corta plana antes de formarse".

Soluciones

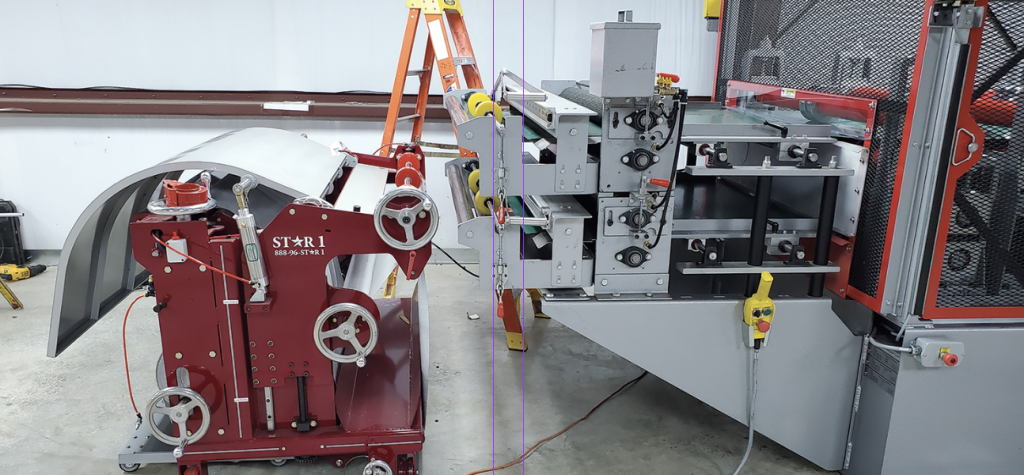

Star 1 también ofrece un aplicador de fieltro que se puede usar para Dr!pStop, este se usa en una línea de post-corte ASC. Foto cortesía de ASC Máquinas Herramientas

Parece que las máquinas con mejor desempeño para la aplicación de Dr!pStop son aquellas que tienen un orden particular de colocación de los menores y mayores en el proceso de plegado. “Algunos pondrán a los menores antes que a los mayores”, dijo DelGhingaro. “Por qué lo afecta, no lo sé, pero lo hace. Algunas máquinas son peores que otras y creo que es por el orden de esas curvas”.

Thomas Schwarzer, Gerente Regional de Ventas NE, Máquinas herramientas ASC, dijo que la 'sonrisa' es más notoria cuando el panel terminado se apila en una tarima para su entrega, pero desaparece después de la instalación. Agregó que se necesitan ajustes en ciertas pasadas de perfilado para reducir el efecto de sonrisa y recuperar el panel. “No importa si ejecuta un perfil de panel AG en una línea precortada o postcortada, recomendaría levantar las pasadas de sobredoblado para las esquinas inferiores de las nervaduras principales y, al mismo tiempo, apretar las pasadas de sobredoblado para las esquinas. encima de las costillas mayores”.

Si los dueños de las tiendas utilizan mucho Dr!pStop, puede ser útil agregar más pases, anotó. “Sería genial agregar más pasadas de perfilado para aislar las pasadas de sobredoblado y dar más control sobre el panel”, dijo. Sin embargo, la adición de pasadas sobre dobladas cuesta dinero más allá de lo que muchos formadores de rollos pueden justificar. Como señaló Schwarzer: “Desafortunadamente, la mayoría de las veces el presupuesto no lo permite”.

Usuarios de bajo volumen frente a usuarios de alto volumen

Si usted es como la mayoría de las perfiladoras regionales sin una máquina dedicada para paneles con respaldo de fibra, siempre tenga en cuenta reajustar la configuración si usa el mismo equipo para paneles con y sin respaldo de fieltro. Los ajustes inadecuados abren el riesgo de daños estéticos en los paneles que no funcionan con fieltro, y si se usan como paneles laterales, esas imperfecciones estéticas son significativamente más notorias y lo exponen a la insatisfacción del usuario final.

En el otro extremo del espectro, los clientes que ejecutan grandes volúmenes de paneles de fieltro para contrapisos con una máquina dedicada pueden buscar una solución en Bradbury. La empresa ha patentado un proceso para el orden de dobleces mayores y menores en el perfil, desarrollando un juego de herramientas dedicado a la base de fieltro.

Un usuario del sistema es Techos de acero de Higgins de Hillsboro y Jackson, Ohio. La empresa es uno de los principales vendedores de Dr!pStop en el estado de Buckeye y utiliza formadoras de rodillos Bradbury.

Propietario Dave Higgins (aparece en Perfilado oct./nov. 'Edición 22] observó detenidamente el proceso de solicitud mucho antes de comprometerse a convertirse en proveedor de paneles Dr!pStop. Incluso por estética, no quería que el panel curvo fuera un problema para los clientes. Agregar soportes adicionales para permitir curvas mayores y menores adicionales es la solución que funciona mejor para él. “Con el equipo, cuando pones Dr!pStop, si doblas las cosas demasiado rápido, ahí es donde se produce el destello”, dijo. “Nuestra formadora de rodillos que hace Dr!pStop tiene 19 soportes, en lugar de 14, por lo que pudimos eliminar ese problema”.

Ghosting

Parte del desafío al instalar fieltro de condensación es el propio metal. Como se mencionó anteriormente, el panel utilizado para la aplicación de fieltro es de un calibre más alto (28, 29), pero el calibre no cuenta la historia completa. Más precisamente, todos los calibres vienen en un rango de espesor y si el metal está en el lado más claro del rango, puede resultar en lo que podría denominarse un efecto "fantasma". DelGhingaro dijo que el patrón aleatorio de Dr!pStop cuando se presiona contra el metal “puede aparecer más fácilmente en metales más delgados debido a la fuerza que presiona el metal y el DS”, lo que provoca este efecto.

Schwarzer cree que la combinación del perfil del panel y el grosor del material puede ayudar a evitar esta situación. “En paneles delgados con menos nervaduras y puntos anchos y planos, es más probable que se vea a través, mientras que, si usa un perfil con más nervaduras y metal más grueso, en realidad no se nota”.

Paneles en forma de U

DelGhingaro dijo que cada marca de formadoras de rodillos tiene sus propias formas de reaccionar a la aplicación Dr!pStop, y algunas marcas lo hacen mejor que otras. Ha visto algunas máquinas creando un panel en forma de U, con lados que suben varias pulgadas. Una vez más, dijo DelGhingaro, "no tiene ningún efecto sobre el rendimiento de Dr!pStop y no tiene ningún efecto sobre el panel de metal una vez que está instalado", pero en este caso, sí afecta la forma en que el contratista instala el panel. Con un panel en forma de U, "el desafío es que tienen que pisar el panel en casi todos los lugares donde quieren colocar un tornillo", explicó, "así que en lugar de posiblemente inclinarse y colocar tal vez dos o tres tornillos, luego tomar otros dos o tres pasos y poniendo dos o tres tornillos, tienen que pisar y atornillar, pisar y atornillar, pisar y atornillar, pisar y atornillar”.

Aplicadores de fieltro

Las máquinas pequeñas e independientes que ayudan con la aplicación de fieltro de la bobina al formador de rollos se han convertido en adiciones populares para las empresas que ejecutan contrapisos de fieltro. El aplicador Star 1 se ha presentado anteriormente en esta revista y ayuda a aliviar gran parte de la carga anterior de alimentar el fieltro hasta el punto de inicio de la aplicación. Dr!pStop ofrece su propio aplicador y actualmente está probando un sistema mejorado que se espera esté disponible comercialmente pronto.

Control de la electricidad estática

Uno de los problemas que más temen los operadores de máquinas es la electricidad estática que emite el fieltro de condensación cuando pasa por la máquina a alta velocidad. “En invierno, es como caminar a través de kilómetros de alfombra”, dijo Higgins.

Las barras antiestáticas son una solución fácil de conseguir y económica, pero debido al volumen de paneles Dr!pStop que produce Higgins Steel Roofing, la compañía agrega un par de pasos más. Como señaló Higgins, la barra estática integrada en su unidad aplicadora es útil, pero solo afecta el fieltro a medida que pasa de la unidad aplicadora al formador de rollos. Agrega otra barra estática a medida que el metal ingresa a los soportes de modelado, y luego desconecta esa barra para ayudar a salir de la estática. El resultado: ¡operadores de máquinas más felices! RF

sharon thatcher es el ex director editorial de Revista de perfilado. Ahora es una escritora independiente que vive en Ohio.