Aquellos que dependen de laminadoras para su sustento esperan mucho de su línea de perfilado. Quieren que haga más, sea más versátil y lo quieren más rápido. No siempre es fácil, pero ese es el objetivo cuando un cliente solicita o demanda mejoras.

Hasta ahora, la industria ha sido capaz de satisfacer las demandas de los clientes para sus máquinas perfiladoras de techos y paneles de pared. La industria ha introducido innovaciones para ayudar a mejorar la productividad, reducir el tiempo de inactividad y reducir la mano de obra.

Cambios rápidos

La versatilidad de la máquina surgió cuando los clientes querían diferentes características en sus techos y paneles de pared. Sería fácil si todos los clientes quisieran exactamente el mismo panel, pero no es así. Quieren diferentes perfiles, diferentes colores, diferentes anchos, diferentes límites elásticos y diferentes longitudes. No es práctico tener cuatro, cinco o seis formadoras de rodillos, pero es razonable esperar que una máquina ofrezca suficientes opciones para satisfacer un buen porcentaje de los requisitos de los clientes.

Enganchar diferentes rollos se ha convertido en un paso simple en el proceso de formación de rollos. Si el requisito es que un panel para techos con junta alzada tenga nervaduras, se necesita un simple ajuste de los rodillos para crear nervaduras durante el proceso de formación. Es cuestión de encenderlo o apagarlo. Toda esta información se puede ingresar desde un solo panel de control; un panel de control que está conectado a toda la línea.

La ejecución de un perfil diferente con la misma máquina también se puede lograr con operaciones de doble altura, lado a lado o herramientas en balsa. El uso de herramientas en balsa ha supuesto un enorme ahorro de mano de obra, tiempo de máquina y desechos para la industria, además de mejorar el tiempo de entrega y mejorar el retorno de la inversión (ROI).

La industria ha pasado al uso de rollos de bobina de doble extremo, lo que tiene un gran impacto en la productividad. El uso de carros portabobinas y torniquetes se ha sumado a estas mejoras de eficiencia. Formar un panel con un nuevo color requiere una bobina diferente. Una vez que un proceso que consumía mucho tiempo y que podría generar una gran cantidad de desperdicio de material, ahora se simplifica mediante el uso de múltiples desenrolladores. Los desenrolladores en el extremo frontal de la formadora de rollos pueden contener múltiples bobinas para reducir los tiempos de cambio.

Para minimizar el desperdicio de material, se han incorporado cizallas en la parte delantera de la máquina.

Las cizallas frontales cortan el material antes de que pase por cualquier parte del proceso de formación de rollos. Si solo puede cortar al final de la línea, el material en la línea se desperdicia cuando empaque lo que necesita.

Organización para el lugar de trabajo

El tiempo es dinero en el taller y el tiempo es dinero en el lugar de trabajo también. Organizar los paquetes de productos, ya sean techos o paneles de pared, de manera que le permita al instalador desempacarlos en el orden en que se instalarán puede ser una pesadilla logística si lo hace manualmente. El proceso se puede simplificar enormemente con un sistema automatizado de recoger y colocar.

Cuando los paneles llegan al lugar de trabajo, se agrupan a la medida del instalador. El primer panel de la pila es el primero que se instala, el segundo panel de la pila es el segundo que se instala. Ahorra muchos dolores de cabeza en el lugar de trabajo.

La industria ha desarrollado apiladores de paneles automatizados, que pueden crear “montones piramidales”, que son más seguros de manejar en comparación con los paquetes antiguos en los que todos los paneles, independientemente de su longitud, fluían hacia un extremo, lo que hacía que el paquete no se apilara y su manejo fuera peligroso.

Las diversas máquinas en una línea de perfilado moderna reciben instrucciones por programación y pueden ajustarse casi sobre la marcha.

Los operadores no necesitan ingresar información. Esto ahorra tiempo y asegura precisión y eficiencia.

La tecnología reciente ha permitido que las máquinas reciban información "de la oficina" o de alguien que no sea el operador de la máquina. Los datos se pueden programar en la máquina para producir varias piezas diferentes durante el transcurso de un día, todo sin tiempo de inactividad.

Cuando se completa un lote o una ejecución, la máquina ya está programada para el cambio para producir la siguiente pieza. La máquina tiene la capacidad de completar el cambio y comenzar la producción. Las máquinas sin esta capacidad requieren un cambio manual de herramientas, ejecutado por el operador de la máquina. Esto introduce la posibilidad de un error y ciertamente aumenta el tiempo de inactividad y el tiempo que lleva producir la misma cantidad de piezas.

Estas máquinas también tienen la capacidad de proporcionar retroalimentación de datos a la oficina en cualquier momento durante el día sobre qué productos se han producido, mientras monitorean la precisión de las piezas producidas. Al final de un turno de trabajo o de un día de trabajo, se puede recopilar información fácilmente para determinar qué se produjo todo, incluido un desglose por número de cada parte.

Si se produce una "pieza defectuosa", por cualquier motivo (por lo general, un defecto en el material), esas piezas se desviarán automáticamente a una pila de "piezas defectuosas". Sin esa capacidad, estas partes tendrían que ser descubiertas y eliminadas manualmente.

Líder de la industria; Formadoras de rodillos únicas

Samco Machinery diseña cada máquina perfiladora con un cliente específico en mente. Cada línea de perfilado es única y puede ofrecer las innovaciones más eficientes disponibles, para ahorrar tiempo y dinero... a través de eficiencias mejoradas de la máquina para reducir en gran medida el tiempo de inactividad y los costos de mano de obra.

Jaswinder Bhatti ha trabajado en Samco Machinery durante más de 30 años. Comenzó en el piso de producción y trabajó en todos los departamentos hasta llegar a ser gerente de planta. Actualmente se desempeña como vicepresidente de ingeniería de aplicaciones de Samco. Bhatti también forma parte de la junta directiva de la Canadian Tooling & Machining Association (CTMA).

Samco Machinery ofrece a los clientes diseños de vanguardia y soluciones rentables para satisfacer cualquier necesidad de proyecto de perfilado de metal. Manteniendo la certificación ISO 9001, Samco fabrica máquinas formadoras de rollos, desenrolladoras, herramientas de rollos, prensas y soluciones de manejo de materiales que atienden a una multitud de clientes en todo el mundo en diversas industrias. Visite www.samco-machinery.com o comuníquese con [email protected] para obtener más información. RF

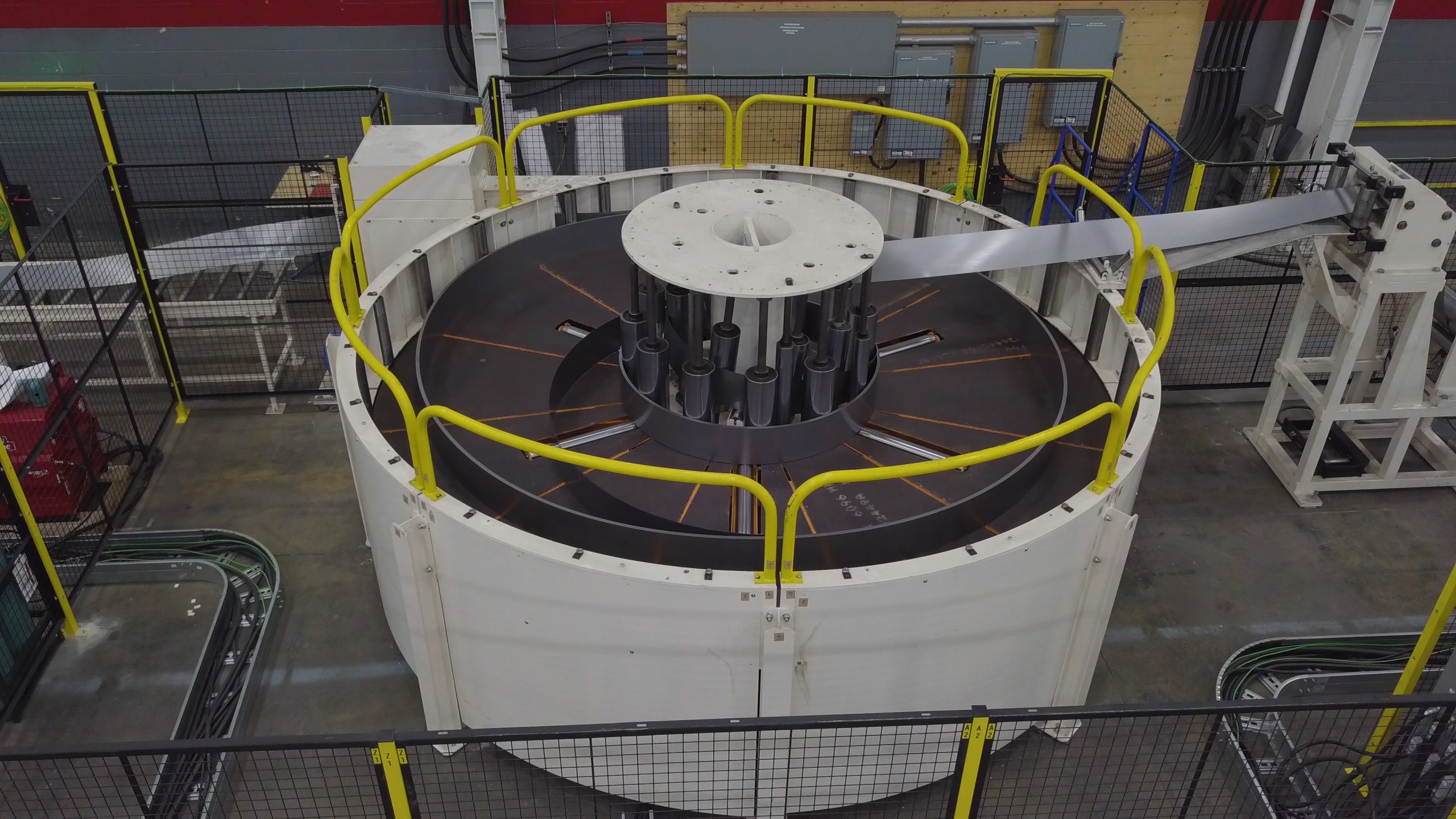

- Sistema de manejo de materiales (Foto cortesía de Samco Machinery).

- Pilas piramidales de apiladores de paneles (Fotografía cortesía de Samco Machinery).

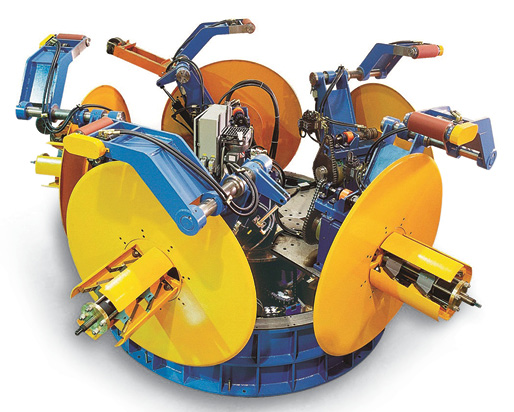

- Desenrollador de cinco cabezas (Foto cortesía de Samco Machinery).