От систем SmartBuild

Абстрактные

Они использовали новую технологию автоматизации от Системы SmartBuild™ (SBS), что позволило им раскатывать каждый кусок каркасного материала с одной профилегибочной машины. Это не были «глупые» детали, которые можно было купить у типичного производителя стальных шпилек; каждая часть была предварительно обрезана по длине, предварительно пробита в местах соединения и снабжена уникальной маркировкой. Детали были собраны вместе, и весь комплект каркаса уместился на одном грузовике. На строительной площадке детали были собраны в компоненты стены и фермы. Они подходят друг другу, как Tinker Toys. Для сборки не требовалось никаких измерений или маркировки; только для проверки размеров.

Осенью 2017 года небольшая стартап-компания из Сандэнса, штат Вайоминг, предприняла попытку сделать что-то новое. Компания называется Straight Cold Rolling, LLC, и они хотели построить здание размером 60 x 140 футов в виде сарая с использованием холодногнутой стали.

На строительной площадке не было пилы (никакой резки), только несколько шуруповертов. Бригада из четырех неподготовленных рабочих мгновенно стала продуктивной, потому что детали были изготовлены идеально.

Как они это сделали? Используя мощное программное обеспечение SmartBuild, структурные планы были составлены в программном обеспечении для 3D-проектирования. Стеновые колонны и гирлянды были сформированы в панели. Фермы были рассчитаны на 60-футовый пролет. Каждая стеновая панель и ферма прошли проверку геометрии и подгонки в программе. Затем каждый кусок материала загружался в файл данных, который подавался на специальное профилегибочное оборудование. Машина брала необработанные рулоны стали и формировала из них куски, указанные в файле данных.

Результаты были поразительными. Стоимость сырья плюс производственный труд для прокатки и связывания деталей была конкурентоспособной по сравнению со стоимостью эквивалентного деревянного здания. Это было неожиданно, поскольку стоимость стальных холодногнутых строительных материалов в других сегментах рынка обычно превышает стоимость древесных материалов. Еще больший сюрприз возник в отношении затрат на рабочую силу в полевых условиях. Поскольку части были изготовлены таким образом, чтобы они подходили друг к другу без измерения, маркировки или резки в полевых условиях, необученная бригада возвела здание так же быстро или даже быстрее, чем обученная бригада могла бы построить сарай из деревянных столбов.

Дизайн обрамления

Здание было спроектировано так, чтобы поддерживать до четырех независимых коммерческих помещений. Размеры здания составляли 60 футов на 140 футов, а южная стена включала (4) 12-футовые верхние двери, каждая с соседней входной дверью. Высота стен составляла 16 футов, а уклон крыши — 4:12. Свесов крыши не было.

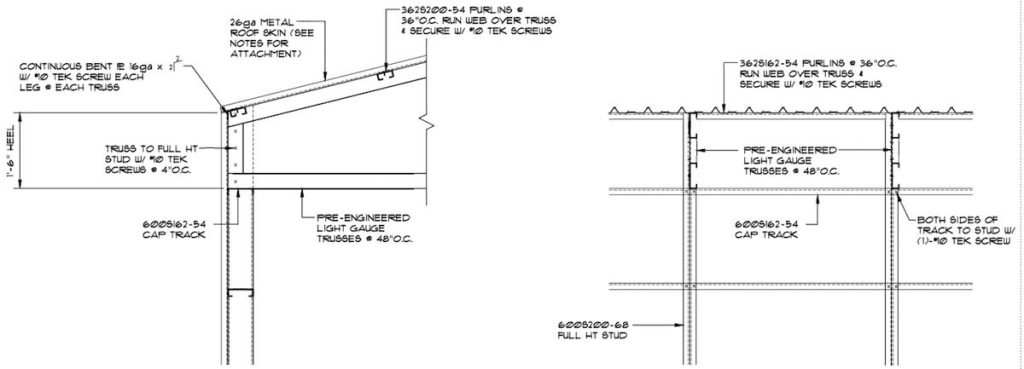

Каркасное решение включало в себя несколько функций, упрощающих процесс строительства. Стеновые панели были спроектированы секциями по 4 фута. На одном конце панели вертикальная стойка (калибр 14) заканчивалась внутри верхней направляющей; на другом конце вертикальная шпилька (также калибра 14) проходила через верхнюю гусеницу еще на 18 дюймов. Поскольку две панели были размещены рядом, концевые шпильки калибра 14 были закреплены на месте, образуя I-образную форму. Короткий стержень стал точкой опоры для фермы наверху (также на расстоянии 4 фута от центра), а длинный стержень обеспечил соединение фермы (высота пятки 18 дюймов), которая также сформировала соединение с сопротивлением моменту для каркаса здания.

Прогоны крыши были изготовлены длиной 12 футов. В системах использовалась крестообразная форма для прогонов, ориентированных лицевой стороной вниз, и каждый прогон имел специальные выемки каждые 4 фута для установки ферм. Это создало автоматическую распорку для быстрой и точной установки ферм, что увеличило скорость монтажа в полевых условиях.

Проект и

Проектирование конструкций было выполнено компанией Krivonen Associates в Биллингсе, штат Монтана. Здание было спроектировано в соответствии с IBC2012 с учетом снеговой нагрузки на грунт 30 фунтов на квадратный фут и предельной скорости ветра 120 миль в час. Требовалась внутренняя стена сдвига для поддержки 140-футовой диафрагмы в поперечном направлении, и были включены детали соединения диафрагмы.

Строитель хотел бетонный пол, поэтому этот фундамент состоял из 4-дюймовой плиты с утолщенными краями шириной 18 дюймов и глубиной 24 дюйма с использованием (3) арматурных стержней № 4 сверху и снизу. Стеновые панели крепились к фундаменту с помощью анкеров 5/8″ x 8″ под углом 32°, а по углам были установлены прижимные устройства. Поскольку не во всех зданиях требуется бетонный пол, в настоящее время изучаются дополнительные варианты фундамента, такие как ленточный фундамент или, возможно, система бетонных опор, на которых будут стоять настенные колонны, закрепленные стальными прижимными устройствами.

Фермы были спроектированы с использованием мощного программного обеспечения для проектирования ферм и запатентованной системы ферм под названием KeyTruss, в которой используются стандартные формы cee со специальной насечкой и маркировкой деталей для облегчения изготовления. Фермы были разнесены на 4 фута по центру, и под каждой фермой была колонна, построенная из шпильки cee, расположенной спиной к спине. Фермы были спроектированы с пролетом в чистоте 60 футов и высотой пятки 18 дюймов для соединения со стеновой панелью. Фермы были спроектированы с 2-дюймовыми полками, что устраняло необходимость в каких-либо раскосах. Пояса ферм имели форму 6 ″ 14 калибра cee (600S200-68) со специальными насечками на полках для приема стенок в каждом стыке. Стенки фермы имели форму 3 5/8″ cee и варьировались от 18 до 16 калибра (362S200-54 и 362S200-43). Прогоны фермы были изготовлены из 3 5/8-дюймовых профилей cee 16 калибра (362S200-54), ориентированных лицевой стороной вниз с насечками для установки ферм. Прогоны были расположены на расстоянии 36 дюймов от центра.

Колонны были сформированы путем соединения двух 6-дюймовых профилей cee 14 калибра (600S200-68) в двутавровое сечение. Колонны были разнесены на 4 фута по центру, чтобы выровняться с фермами выше. Также возможны более широкие стеновые панели с более широкими расстояниями между фермами. Верхние и нижние направляющие стеновых панелей были изготовлены из 6-дюймовых профилей 16 калибра (600T150-54) с углублениями, соответствующими вертикальным колоннам. Углубления позволили гусеницам и колоннам соединиться еще до того, как соединение было отвинчено. Стеновые пояса были изготовлены из 6-дюймовых профилей cee 18 калибра (600S200-43) и имели специальные насечки для удаления стенки и выступов в местах прохождения колонн. Эта деталь позволила получить прочный материал, который можно было использовать как для внешней, так и для внутренней обшивки. Стеновые подпорки располагались на расстоянии 24 дюймов от центра.

Список материалов

Материалы были изготовлены в Мэрион, штат Канзас. Специальное профилегибочное оборудование использовалось для преобразования необработанных рулонов стали в умные детали, из которых формировалось здание. Каждая палка для каждой стены и фермы была тщательно обработанной деталью с индивидуальной маркировкой и насечками.

Вес всех материалов, включая стены, прогоны, пояса ферм и перемычки, прогоны крыши и постоянные распорки, составил 42,000 XNUMX фунтов. Поскольку детали можно компактно сложить вместе, вся работа уместилась на одном грузовике, который был взвешен, а затем отправлен на строительную площадку в Вайоминге.

Строительство

Связки материалов были доставлены на площадку, где плита уже была залита и подготовлена. Все стеновые панели и фермы были собраны на месте.

Поскольку все детали были обрезаны по длине, предварительно пробиты направляющими отверстиями и углублениями, а также были нанесены индивидуальная маркировка, компоненты стены и фермы шли вместе, как «игрушки-мастера». Бригада из четырех рабочих, ранее не имевших опыта строительства, плюс один опытный прораб быстро собрали все стены и фермы и возвели здание.

Не было необходимости резать детали в полевых условиях, потому что каждая деталь была предварительно отрезана от станка до нужной длины. Резка в полевых условиях была необходима только для временных раскосов стен и т. д.

Для постройки ферм не требовалось никакой отсадки. Фермы были самоустанавливающимися, с использованием отверстий для выравнивания и выемок в поясах, чтобы правильно построить каждую ферму. Члены бригады построили первую ферму, используя направляющие отверстия, и сверили размеры со строительными чертежами. Бригада подровняла один конец фермы, затем открутила остальные необходимые крепления. Как только первая ферма была утверждена, она использовалась в качестве шаблона для других ферм, которые сначала устанавливались вместе с помощью направляющих отверстий, а затем отвинчивались.

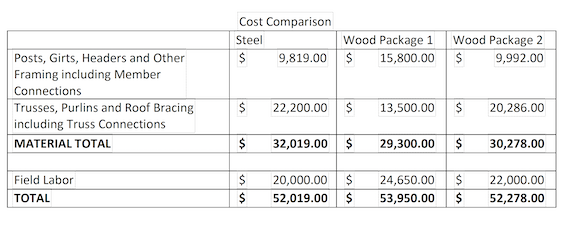

Сравнение стоимости

Материальные затраты и затраты на рабочую силу в полевых условиях отслеживались на протяжении всего процесса. Было получено два конкурентных предложения от ведущих производителей стойловых амбаров с использованием деревянного каркаса. Сравнивая затраты на обрамление, вот как сложились цифры. Решение со стальной рамой привело к снижению затрат труда и материалов по сравнению с решением из дерева.

Заключение

Здание размером 60 футов x 140 футов в стиле амбара было спроектировано и спроектировано с использованием новой методологии строительства. Усовершенствованное программное обеспечение для автоматизации проектирования зданий и проектирования ферм в сочетании со специальным профилегибочным оборудованием позволило создать новую строительную систему, которая идеально подходила для эксплуатации в полевых условиях, как продукт Ikea. Совокупная стоимость материалов и полевых работ была меньше, чем у аналогичного сарая с деревянным каркасом.

[Примечание редактора: для получения дополнительной информации о формирующейся отрасли производства холодногнутых стальных каркасов см. прикрытие в октябрьском/ноябрьском выпуске 2021 г. Журнал профилирования.]