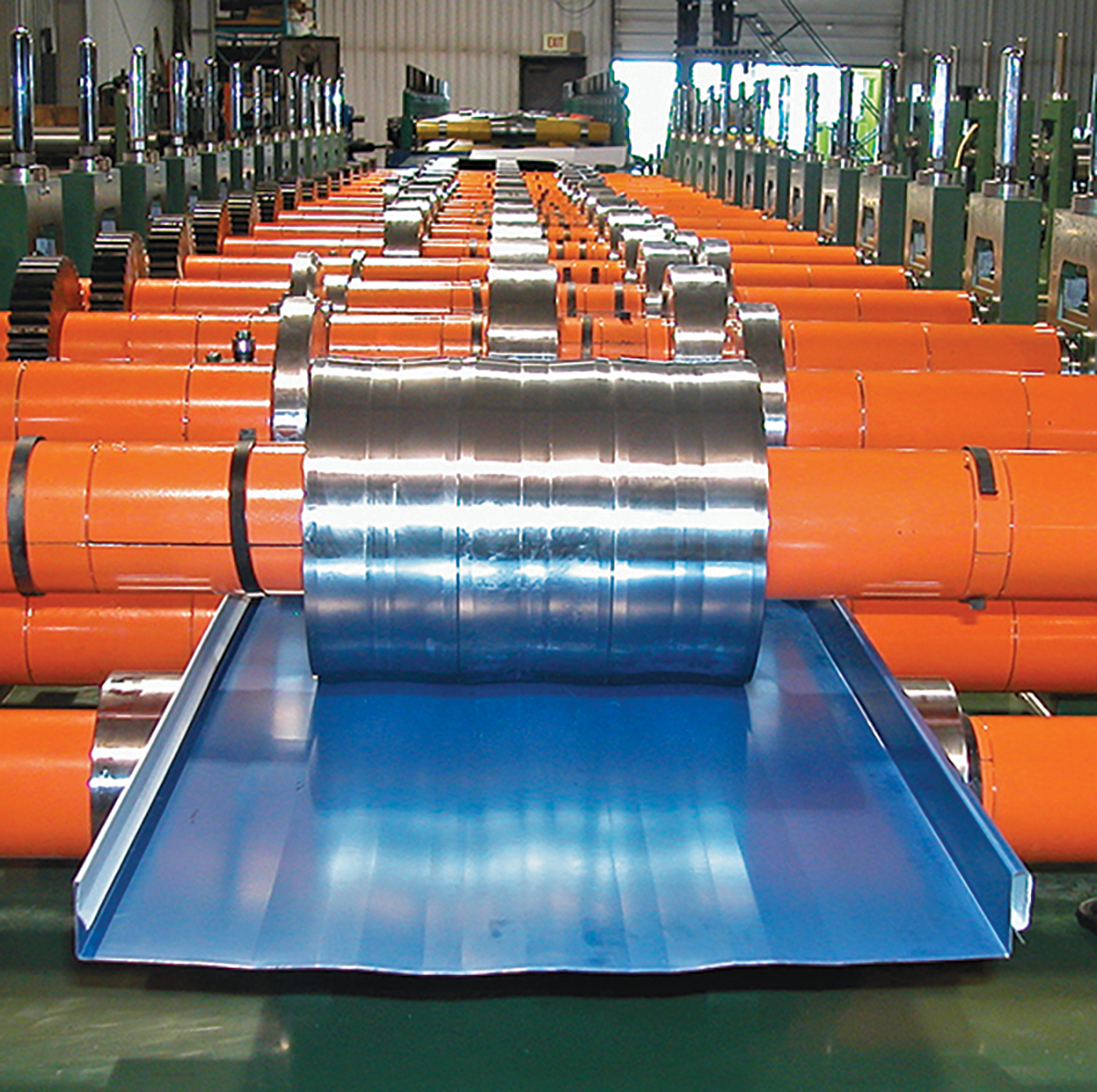

В основному є три частини фізичної системи прокатки: матеріали, що надходять у машину, матеріали, що проходять через машину, і матеріали, що виходять із машини. Якщо вам здається, що ви просто не можете випередити замовлення, чи це питання покращення того, як ви працюєте з цими трьома частинами системи, чи вам варто шукати високошвидкісну машину? Хоча елементи керування та програмне забезпечення є важливою частиною обговорення продуктивності, ми запитали експертів щодо їхніх ідей та думок, зосереджених виключно на машинах для обробки рулонів та валкоутворювачах. Почнемо з побіжного огляду вальцеформувачів у магазині.

Системи металопрокату (ПАНІ) має три серії машин, які задовольняють широкий спектр потреб клієнтів. Білл Гріффін, власник і партнер MRS, сказав, що невеликому цеху, що тільки починає свою роботу, зазвичай не потрібні такі великі виробничі потужності, і він може заощадити на початкових витратах на запуск, вибравши серію Patriot початкового рівня, яка працює зі швидкістю 130 футів на хвилину (fpm). . Лінія Signature досягає 150 кадрів на хвилину, а лінія Titan — понад 200 кадрів на хвилину.

Не знаєте, що краще? Гріффін сказав, що MRS може допомогти визначити найкращий варіант на основі того, який(и) профіль(и), скільки профілів, час виконання та обсяг замовлень.

«Коли вони дивляться на оновлення для швидкості, багато клієнтів також думають про розширення», — сказав він. «Розширення може включати додаткові місця та/або додаткові пропозиції продуктів чи профілю».

Він зазначив, що поширеною практикою є переміщення повільнішої машини до місця розширення та придбання високошвидкісної лінії для основного розташування. Але Гріффін сказав, що це не завжди найефективніше. Іноді більш ефективною системою може бути керування машинами поруч. «Тепер ви можете зменшити кількість змін кольору, які ви робите за день... Якщо ви можете зменшити зміни кольору, якщо ви можете згрупувати свої замовлення разом, і якщо ви зможете ефективніше переміняти котушки та замовити упаковку та перемістити замовлення , тоді ви отримаєте набагато більше пропускної здатності, збільшуючи тим самим свою колишню ємність».

Гріффін сказав, що штовхання вашої машини «це балансування», додавши: валкоутворювач буде працювати на швидкості. Я б сказав, що більшість людей, які вміють це добре, 70% дня — це робота, тож якщо ви працюєте в 8-годинну зміну, ви отримуєте лише близько 5 ½ годин роботи. Якщо ви можете збільшити ці години, вам не доведеться так швидко вкладати капітальні витрати на оновлення». Покращення подачі та виведення є найбільш економічно ефективними способами прискорити роботу.

Останнє цікаве зауваження від Гріффіна стосується питання «розділення аркушів» або «часу затримки аркуша» під час виробництва. «Саме стільки часу проходить від того, коли машина розрізає аркуш до моменту, коли вона почне подавати наступний», — пояснив він. «Це дає оператору час, щоб зловити та змити кожен аркуш у стопці, але час слід скоротити наскільки це можливо. Як власник, ви хочете, щоб це число було зведено до мінімуму, щоб збільшити продуктивність. Кожна секунда затримки — це секунда, коли машина не виробляє панелі. Це те, про що слід дуже знати».

Аку-форма знайшов свою нішу в 150 кадрах на хвилину і тому пропонує одну машину для цього ринку. Коли клієнт запитує про більш швидкісний варіант, продавець Acu-Form Вейн Тройер починає з питань, які допоможуть йому звузити свої справжні потреби.

«Коли люди кажуть про велику потужність, я запитую: «Що ви насправді шукаєте від своєї машини?» Якщо ви працюєте зі швидкістю 150 кадрів на хвилину, я запитую їх: «Який ваш поточний час роботи на вашій машині; ти бігаєш 4 години з 8 чи 7 1/2 з 8 годин?'»

Якщо це повільніше з двох, Тройер закликає їх розглянути варіанти того, як збільшити час роботи з поточної машини. Це може бути так само просто, як мати співробітників у потрібному місці в потрібний час: «Нехай там хтось замінить котушки, нехай хтось упакує матеріали, щоб оператор міг виконати роботу, приступити до наступної роботи та зберегти біг».

Якщо бізнес працює 8 із 8 годин «зловмисників банд», [малоймовірний сценарій], тоді обговорення зміниться. Хоча Acu-Form зробить на замовлення машину високої потужності для будь-кого, у кого є гроші, є ще один варіант, якщо дозволяє простір. «Я їх питаю: у вас тісно на кімнату? Чи є у вас куди розширюватися, якщо на вашій існуючій машині все ще працює хороший продукт?' Якщо він все ще працює чудово, як щодо того, щоб додати ще одну машину?» він сказав. «Друга машина надає можливість одночасного виконання двох різних замовлень».

Прокатні системи Patriot Line

ASC Machine Tools Alpha Series Валкоформувач

Прокатний формувач панелей Acu-Form

Прокатна система Bradbury Co. BOSS

Це дозволяє компанії також пропонувати краще обслуговування клієнтів для швидкого виконання замовлень. «Вони будуть краще підготовлені реагувати на клієнтів. Вони все ще можуть виконувати замовлення на одній машині, і якщо клієнт заходить і скаже: «Я переплутав дві частини, ви можете запустити це для мене», — ви можете задовольнити їх.

Тройер сказав, що багато власників машин насправді не знають, скільки часу насправді працює їхній комір. Він закликає їх дізнатися, перш ніж прийняти важливе рішення про покупку. Валкоформувачі Acu-Form, поряд з багатьма іншими брендами, автоматично розраховують години на контролері. «Ви можете точно побачити, скільки годин ця машина працює; Ви можете бачити, що ця машина працювала дві години, зупинялася на годину і так далі».

Проте є підприємства, яким потрібні машини високої потужності. «Машина високої потужності абсолютно має місце на ринку», – сказав він. «Ви змушуєте людей виконувати великі замовлення, як-от замовлення на великі курятники, або вони отримують замовлення з великих магазинів. Вони прийдуть і скажуть: «Я хочу 20 штук 12 футів червоного, зеленого та чорного».

Навіть тоді, однак, машина Acu-Form зі швидкістю 150 кадрів в хвилину може бути достатньо хорошою. «Усі наші машини мають вимірювач потенціалу. Часто власники запускають їх на 75-80% потужності. Коли справа доходить до подібних замовлень, вони розгорнуть їх до максимальної потужності».

Для операторів невеликих панелей середня швидкість становить від 100 до 120 кадрів на хвилину.

«Зі швидкістю 150 футів на хвилину ви можете бігати зі швидкістю 3,000 футів на годину», — сказав Тройер. Якщо розрахувати на шість годин, це досягає 18,000 XNUMX футів на добу. На власному ринку Acu-Form Тройер сказав: «Я не знаю нікого, хто мав би такі замовлення, кому потрібна така машина».

КОМПАНІЯ БРЕДБЕРІ обслуговує широкий спектр металообробних галузей за допомогою високоякісних машин і може виготовити майже все, що може забажатися вальцьоформером. Але Бен Шмідт, менеджер із продажів у галузі металоконструкцій, обробки та настилу, сказав, що типовий власник рулонного рулона Bradbury не так багато говорить про швидкість машини, як про вихід.

«Коли ви говорите про швидкість у 150, 100 чи навіть 200 кадрах на хвилину, хлопці, які керують цим обладнанням, піклуються не про швидкість, а про пропускну здатність», — пояснив він. «Наприклад, якщо вони використовують 10-футові панелі, вони хочуть знати: «скільки 10-футових панелей за хвилину я можу отримати зі своєї машини, і що мені потрібно зробити, щоб отримати більше?»

Клієнти Bradbury зазвичай відчувають більші обсяги та багаторазові щоденні зміни кольору. Зміни кольору по своїй суті сповільнюють загальний час виробництва. Шмідт сказав, що дуже продуктивний цех у галузі виробництва панелей, який пропонує 20 кольорів, займає в середньому 50% фактичного робочого часу машини.

«Так з 8-годинного робочого дня ця машина виготовляє панелі 50% цього часу», — сказав він.

Ефективність зводиться до того, «як допомогти хлопцям швидше змінити котушку на передній стороні, а потім також відвести сформовані панелі від машини на стороні виходу».

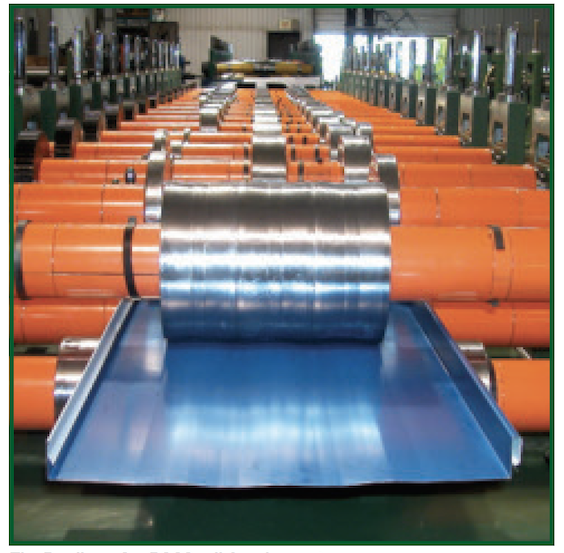

Шмідт сказав, що продуктивність можна підвищити завдяки тому, як розрізається котушка. Якщо ви наразі використовуєте систему «зупини та відрізи» або систему «горби та відрізи» (іноді звану «подача до зупинки»), яка вимагає зупинки, різання та перезапуску, можна підвищити продуктивність за допомогою літальних ножиць». Шмідт вказав на систему прокатки BOSS від Bradbury як на чудовий варіант. Він з’єднує орбітальні сервоножиці Bradbury (BOSS™) з новим або існуючим валкоутворювачем для високошвидкісного стрижки в замкнутому циклі.

«Скажімо, у вас є 12, 10 футових панелей на хвилину на льотній системі. У системі зупинки і відрізання вам пощастило отримати 6-8 панелей за хвилину. Таким чином, ми буквально можемо подвоїти кількість панелей, які ми можемо виготовити за допомогою літальної системи, і ми ще не збільшили колишню швидкість рулону».

BOSS можна прискорити або сповільнити, щоб забезпечити здатність оператора ловити панель, коли вона виходить з машини. Він має плюс/мінус точність різання 1/16 дюйма.

ASC верстак також пропонує машини, які обслуговують усі спектри ринку прокатних панелей і різні швидкості, необхідні для ефективного виконання замовлень.

Він починається з серії Alpha, переходить до серії Select і наростає до серії Classic. У ASC швидкість прокатки починається зі 150 кадрів на хвилину і може досягати 400 кадрів на хвилину, що є найшвидшою швидкістю лінії на ринку. Але Томас Шварцер, регіональний менеджер з продажу на північному сході США та Канади, приєднується до думки, що магазини не повинні розглядати лише швидкість машини як найважливіший фактор, коли йдеться про оптимізацію виробництва.

«По суті, є два світи», — сказав Шварцер. «Доступніші лінії від подачі до зупинки та більш бюджетні лінії відсікання для польоту. З меншими операціями можна отримати чисту пропускну здатність близько 100-110 кадрів на хвилину (не швидкість лінії). Великим виробникам потрібні вищі швидкості до 400 кадрів в хвилину, щоб задовольнити свої вимоги. Між цими двома діапазонами є багато варіацій систем валкового формування. Ми повинні з’ясувати, де ти найкраще підходить».

Шпилька з льотним зрізом, швидше за все, підходить компаніям, які працюють на більших швидкостях від 200 до 400 футів/хвилину. Між тим, система від подачі до різання продовжує залишатися правильною відповіддю для багатьох компаній.

«Клієнти більшу частину часу шукають більш високі швидкості формування роликів, тому що це, здається, має найбільший сенс», – зазначив Шварцер. «Відразу клієнти кажуть: «Мені потрібно 200 або 250 футів на хвилину», але іноді може бути краще спочатку оптимізувати передню частину обробки котушки та/або системи штабелювання. Все залежить від того, скільки робіт ви виконуєте в день; скільки змін котушки ви робите в день».

Як і з усіма, з ким ми спілкувалися, він закликав власників спочатку подивитись на модернізацію переднього та вихідного обладнання. Капітальні інвестиції можуть бути меншими, і клієнти можуть фактично отримати таку ж чи навіть більшу чисту продуктивність виробництва.

Автор Шерон Тетчер для Ролформінг журнал

Додаткові ресурси: для отримання додаткових ідей щодо роликоутворювачів та продуктивності дивіться статтю «Прокатні лінії з одним, подвійним і кількома профілями: що слід враховувати при прийнятті рішення про покупку», осінь 2020 р. Ролформінг журнал.

І «Збільште продуктивність за допомогою цих систем управління запасами», зима 2019 року Ролформінг журнал.