Зміна валкового формування перетворюється на зміну позиціонування інструменту

■ Джо Реповс, засновник Samco Machinery

У так звані простіші часи не завжди було простіше. До початку 1970-х років образ заміни інструменту в галузі формування валків представляв собою оператора або кількох операторів, які кропітко знімають незграбні стійки та важкі валкові інструменти та перевантажують за допомогою іншого набору валкових інструментів.

Залежно від кількості станцій та кількості валків, заміна інструменту може зайняти від 4 до 12 годин. Це дуже багато часу для того, щоб ваш роликовий колишній «не працював» і, отже, не заробляв вам грошей. Це, за великим рахунком, все ще залишається в індустрії нестандартного прокатки, де бізнес-модель полягає в тому, щоб надавати послуги з формування прокату клієнтам з невеликими партіями або тим, хто не має бажання інвестувати або розвивати власні знання. . Ми повернемося до цього питання.

Сьогодні в багатьох галузях ми думаємо не про зміну інструментів, а про «переміщення інструментів». Наприклад, у металургійній промисловості необхідно переставити інструменти для виготовлення профілів C і U від ширини від 1.65 дюйма до 14 дюймів або 16 дюймів завширшки з висотою фланця від 1.25 дюйма до 3 дюймів або 4 дюймів і датчики в діапазоні від 26 до 12 або 10. Звучить складно, але це не так, і тепер це можна зробити за допомогою електромеханічних засобів. Він не вимагає заміни інструментів.

Металобудівна промисловість із використанням каналів C, Z та U різної ширини, висоти фланців і калібрів є ще одним бенефіціаром технології переміщення. Індустрія зберігання, використовуючи різні розміри стовпів і балок, також досягла ефективності формування валків завдяки технології переміщення.

Іншим застосуванням переміщення є установка інструментів пліч-о-пліч, яка зазвичай використовується для профілів аксесуарів у промисловості гіпсокартону. Кілька комплектів інструментів можна постійно розташовувати на підставках, встановлених на пластині, яку можна вирівняти з супутнім обладнанням.

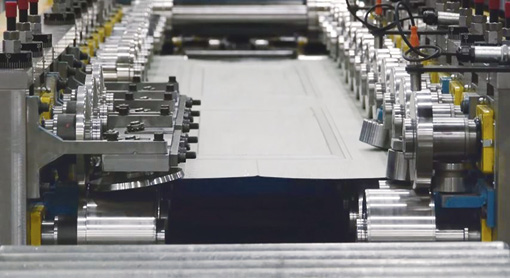

Рафтинг – це ще одна технологія, яка допомогла багатьом галузям виключити трудомістку заміну інструментів. Валкова оснастка монтується на стаціонарних підставках, які закріплені на пластинах, які можна підняти в положення на роликоформуючому підставі. Спочатку це було популяризовано промисловістю облицювання та покрівлі. Деякі з цих профілів мають більше 400 рулонів у наборі! Уявіть собі час зміни, пов’язаний із цими валкоутворювачами.

Ще одна технологія, яка набирає інтенсивності, — це об’єднання кількох конструкцій машин в одну. Наприклад, валкоутворювач із скрізним валом можна об’єднати з валковим валом, що додає додаткові можливості. Додавання часткового рафтингу до цієї концепції може ще більше розширити можливості.

Цікавою розробкою, яка особливо подобається індустрії гаражних воріт, є можливість задіяти певні станції формування прокату на вимогу, щоб додати або відняти ребра та/або змінити розташування ребер.

Промисловість гаражних воріт також спостерігає тенденцію, коли роликоутворювачі використовують рулони однакової ширини для передньої та задньої панелей, забезпечуючи можливість обрізати краї на альтернативних аркушах, тим самим дозволяючи закінчити збірку в кінці лінії без додаткової обробки рулону. Це не тільки позбавляє від необхідності обробляти додаткову котушку, але також зменшує запаси як котушки, так і готового продукту.

Певні галузі промисловості запрошують виробників розробити здатність лінії формування прокату, щоб вона за допомогою електромеханічних засобів змінювала орієнтацію прокатних деталей від однієї частини до іншої. Це допомагає забезпечити орієнтацію для наступної операції.

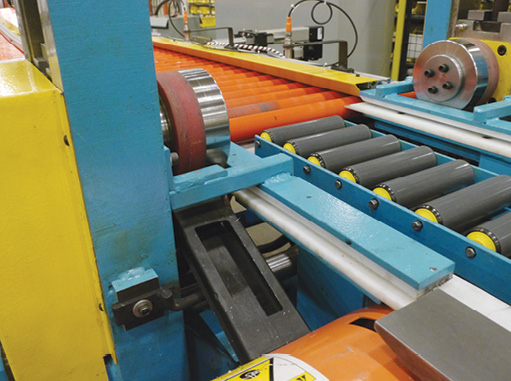

Жодне обговорення зміни інструментів не було б повним без згадки про штампи до/після перфорації та відсікання. Найпоширенішим методом видалення та заміни цих матриц є вилковий навантажувач. Деякі виробники досягли певного рівня успіху, прикріпивши до пресів конвеєрні столи, де матриці можна зберігати, поки вони не використовуються. Перевага тут полягає в тому, що матриці можна переставити вручну.

Повертаючись до спеціального прокатного формування, цій галузі було важко розробити вдосконалену технологію для скорочення часу переналадки. Отже, нестандартні прокатні компанії можуть працювати з ефективністю від 20% до 50%. Завдяки малим об’ємам пробігу валкоутворювачі перебувають на заміні інструменту до 50% часу. Одне з удосконалень включає додавання валкоутворювачів з додатковим набором плотів, що дозволяє перемикатися в автономному режимі під час роботи машини. Це скорочує час перемикання на 50-80%.

Прокатна індустрія вже все частіше використовує роботів для обробки кінцевої продукції. Згодом буде розробка, де автоматизація зможе знімати гайки та підвісні підставки, знімати валки з валу, а потім підбирати нові ролики та прокладки для ковзання. Для цього може знадобитися «переосмислення» конструкції підвісного стенда. Демографічні показники можуть змусити виробників досліджувати інші варіанти виконання деяких з цих ручних робіт. Все в ім’я швидкості. РФ

Підтримуючи сертифікат ISO 9001, Samco Machinery виробляє прокатні машини, розмотувачі, валкову оснастку, преси та рішення для обробки матеріалів, що обслуговує безліч клієнтів по всьому світу в різних галузях промисловості. Відвідати www.samco-machinery.com.

Спочатку опублікований як «Все в ім’я швидкості» журнал Rollforming Magazine восени 2020 року.