Es gibt im Wesentlichen drei Teile des physikalischen Rollformsystems: Materialien, die in die Maschine gelangen, Materialien, die durch die Maschine gehen, und Materialien, die aus der Maschine kommen. Wenn Sie das Gefühl haben, Aufträgen einfach nicht voraus zu sein, geht es darum, den Umgang mit diesen drei Teilen des Systems zu verbessern, oder sollten Sie auf der Suche nach einer Hochgeschwindigkeitsmaschine sein? Während Steuerungen und Software ein wichtiger Teil der Produktivitätsdiskussion sind, haben wir die Experten nach ihren Ideen und Meinungen gefragt, die sich ausschließlich auf Coil-Handling-Maschinen und Rollformer konzentrieren. Beginnen wir mit einem flüchtigen Blick auf Werkstatt-Rollformer.

Rollformsysteme für Metall (FRAU) verfügt über drei Maschinenserien, die ein breites Spektrum an Kundenanforderungen abdecken. Bill Griffin, Eigentümer und Partner von MRS, sagte, dass ein kleines Geschäft, das gerade erst anfängt, normalerweise nicht so viel Produktionskapazität benötigt und anfängliche Anlaufkosten sparen kann, indem es sich für die Einstiegsserie Patriot entscheidet, die mit 130 Fuß pro Minute (fpm) läuft. . Die Signature-Linie geht bis zu 150 fpm und die Titan-Linie läuft über 200 fpm.

Sie wissen nicht, was am besten ist? Laut Griffin kann MRS helfen, die beste Option basierend auf den Profilen, der Anzahl der Profile, der Bearbeitungszeit und dem Auftragsvolumen zu ermitteln.

„Viele Kunden denken bei Upgrades aus Geschwindigkeitsgründen auch an Expansion“, sagte er. „Die Erweiterung kann zusätzliche Standorte und/oder zusätzliche Produkt- oder Profilangebote umfassen.“

Er merkte an, dass es üblich sei, die langsamere Maschine an den Erweiterungsstandort zu verlegen und eine schnellere Linie für den Hauptstandort zu kaufen. Aber Griffin sagte, das sei nicht immer das Effizienteste. Gelegentlich kann es ein effizienteres System sein, die Maschinen Seite an Seite zu betreiben. „Jetzt können Sie die Anzahl der Farbwechsel reduzieren, die Sie an einem Tag durchführen … Wenn Sie Ihre Farbwechsel reduzieren können, wenn Sie Ihre Bestellungen zusammenfassen können und wenn Sie beim Coil-Wechsel und beim Bestellen von Verpackungen und beim Auslagern von Bestellungen effizient werden können , dann erzielen Sie einen deutlich höheren Durchsatz und erhöhen somit Ihre Profilierkapazität.“

Griffin sagte, dass das Schieben Ihrer Maschine „ein Balanceakt ist“, und fügte hinzu: Ein Rollformer wird mit hoher Geschwindigkeit laufen. Ich würde sagen, dass die meisten Leute, die gut darin werden, 70 % des Tages in Betrieb sind. Wenn Sie also eine 8-Stunden-Schicht haben, kommen Sie nur auf etwa 5 ½ Stunden Laufzeit. Wenn Sie diese Stunden aufbringen können, müssen Sie die Kapitalausgaben nicht so schnell in ein Upgrade stecken.“ Ein- und Auslaufverbesserungen sind die kostengünstigsten Möglichkeiten, die Dinge zu beschleunigen.

Ein letzter interessanter Hinweis von Griffin bezieht sich auf das Thema „Bogentrennung“ oder „Bogenverzugszeit“ in der Produktion. „So viel Zeit vergeht vom Schneiden eines Bogens bis zum Beginn der Zuführung des nächsten Bogens“, erklärt er. „Dies gibt dem Bediener Zeit, jedes Blatt im Stapel zu fangen und zu spülen, aber die Zeit sollte so weit wie möglich reduziert werden. Als Eigentümer möchten Sie, dass diese Zahl minimiert wird, um die Produktivität zu maximieren. Jede Sekunde Verzögerung ist eine Sekunde, in der die Maschine keine Platten produziert. Das ist etwas, dessen man sich sehr bewusst sein muss.“

Acu-Form hat seine Nische in den 150 fpm gefunden und bietet daher eine Maschine an, die diesen Markt bedient. Wenn ein Kunde nach einer Option mit höherer Geschwindigkeit fragt, beginnt Acu-Form-Verkäufer Wayne Troyer damit, Fragen zu stellen, die ihm helfen, seine wahren Bedürfnisse einzugrenzen.

„Wenn Leute von hoher Kapazität sprechen, frage ich: ‚Was erwarten Sie wirklich von Ihrer Maschine? Wenn Sie mit 150 fpm laufen, frage ich sie: „Was ist Ihre aktuelle Laufzeit auf Ihrem Computer; Laufen Sie 4 von 8 Stunden oder 7 1/2 von 8 Stunden?'“

Wenn es das langsamere der beiden ist, fordert Troyer sie auf, nach Optionen zu suchen, wie sie mehr Laufzeit aus ihrer aktuellen Maschine herausholen können. Es könnte so einfach sein, Mitarbeiter zur richtigen Zeit am richtigen Ort zu haben: „Es muss jemand da sein, der Coils auswechselt, jemand da ist, der Materialien verpackt, damit der Bediener einen Auftrag erledigen, den nächsten Auftrag eingeben und behalten kann Betrieb."

Wenn ein Unternehmen 8 von 8 Stunden „Gangbuster“ betreibt [ein unwahrscheinliches Szenario], dann würde sich die Diskussion ändern. Während Acu-Form für jeden, der sich das Geld leisten kann, eine Maschine mit hoher Kapazität nach Maß herstellt, gibt es eine andere Option, wenn der Platz es zulässt. „Ich frage sie: ‚Hast du Platzmangel? Haben Sie Raum für Erweiterungen, wenn Ihre vorhandene Maschine noch ein gutes Produkt ausführt?' Wenn es immer noch großartig läuft, wie wäre es dann mit einer weiteren Maschine daneben?“ er sagte. „Eine zweite Maschine bietet die Möglichkeit, zwei verschiedene Aufträge gleichzeitig auszuführen.“

Rollformer aus Metall Rollformer der Patriot Line

Rollformer der Alpha-Serie von ASC Machine Tools

Acu-Form Paneel-Rollformer

Das BOSS-Profiliersystem von Bradbury Co

Dies ermöglicht es einem Unternehmen auch, einen besseren Kundenservice für Bestellungen mit schneller Abwicklung anzubieten. „Sie werden besser darauf vorbereitet sein, auf einen Kunden zu reagieren. Sie können immer noch einen Auftrag auf einer Maschine ausführen und wenn ein Kunde hereinkommt und sagt: ‚Ich habe zwei Teile durcheinander gebracht, können Sie das bitte für mich ausführen'“, können Sie ihnen entgegenkommen.

Troyer sagte, dass viele Maschinenbesitzer nicht wirklich wissen, wie lange ihr Walzenformer tatsächlich läuft. Er fordert sie auf, dies herauszufinden, bevor sie eine größere Kaufentscheidung treffen. Bei den Rollformern von Acu-Form und vielen anderen Marken werden die Stunden automatisch auf dem Controller berechnet. „Man kann genau sehen, wie viele Stunden diese Maschine gelaufen ist; Sie können sehen, dass diese Maschine zwei Stunden lang lief, eine Stunde lang abgeschaltet wurde und so weiter.“

Dennoch gibt es Unternehmen, die Maschinen mit hoher Kapazität benötigen. „Eine Maschine mit hoher Kapazität hat absolut einen Platz auf dem Markt“, sagte er. „Man bekommt Leute, die große Bestellungen ausführen, wie Bestellungen für große Hühnerställe, oder sie bekommen Bestellungen von den großen Kaufhäusern. Sie werden hereinkommen und sagen: „Ich möchte 20 Stück 12-Fuß-Ständer in Rot, Grün und Schwarz.“

Aber selbst dann kann die 150-fpm-Maschine von Acu-Form gut genug sein. „Alle unsere Maschinen sind mit einem Potenzialmessgerät ausgestattet. Besitzer werden sie oft zu 75 % bis 80 % ausgelastet betreiben. Wenn es um solche Aufträge geht, werden sie ihre maximale Kapazität ausschöpfen.“

Bei kleinen Panelbetreibern liegt der durchschnittliche Lauf bei etwa 100 bis 120 fpm.

"Bei 150 Fuß pro Minute können Sie 3,000 Fuß pro Stunde laufen", sagte Troyer. Auf sechs Stunden gerechnet, sind es 18,000 Fuß pro Tag. Auf dem eigenen Markt von Acu-Form sagte Troyer: „Ich kenne niemanden da draußen, der diese Art von Aufträgen hat und diese Art von Maschine benötigt.“

DAS BRADBURY-UNTERNEHMEN beliefert eine Vielzahl von Metallumformungsindustrien mit High-End-Maschinen und kann so ziemlich alles herstellen, was ein Rollformer will. Aber Ben Schmidt, Industry Sales Manager – Metal Buildings, Trim & Decking, sagte, dass der typische Besitzer eines Bradbury-Paneel-Rollformers nicht so viel über die Maschinengeschwindigkeit spricht, wie über die Leistung.

„Wenn Sie über Geschwindigkeiten von 150 fpm, 100 oder sogar 200 fpm sprechen, ist das, was die Leute, die diese Geräte betreiben, nicht unbedingt die Geschwindigkeit, sondern der Durchsatz interessiert“, erklärte er. „Wenn sie beispielsweise 10-Fuß-Platten laufen lassen, möchten sie wissen: ‚Wie viele 10-Fuß-Platten kann ich pro Minute aus meiner Maschine herausholen, und was muss ich tun, um mehr zu bekommen?'“

Bradbury-Kunden erleben in der Regel höhere Volumen und mehrere tägliche Farbwechsel. Farbänderungen verlangsamen von Natur aus die Gesamtproduktionszeiten. Schmidt sagte, dass eine sehr produktive Werkstatt in der Plattenindustrie, die 20 Farben anbietet, durchschnittlich 50 % der tatsächlichen Maschinenzeit beansprucht.

„An einem 8-Stunden-Tag stellt diese Maschine also 50 % der Zeit Platten her“, sagte er.

Die Effizienz hängt davon ab, „wie wir den Leuten helfen können, Coils auf der Vorderseite schneller zu wechseln und dann auch die geformten Platten auf der Ausgangsseite von der Maschine wegzubekommen.“

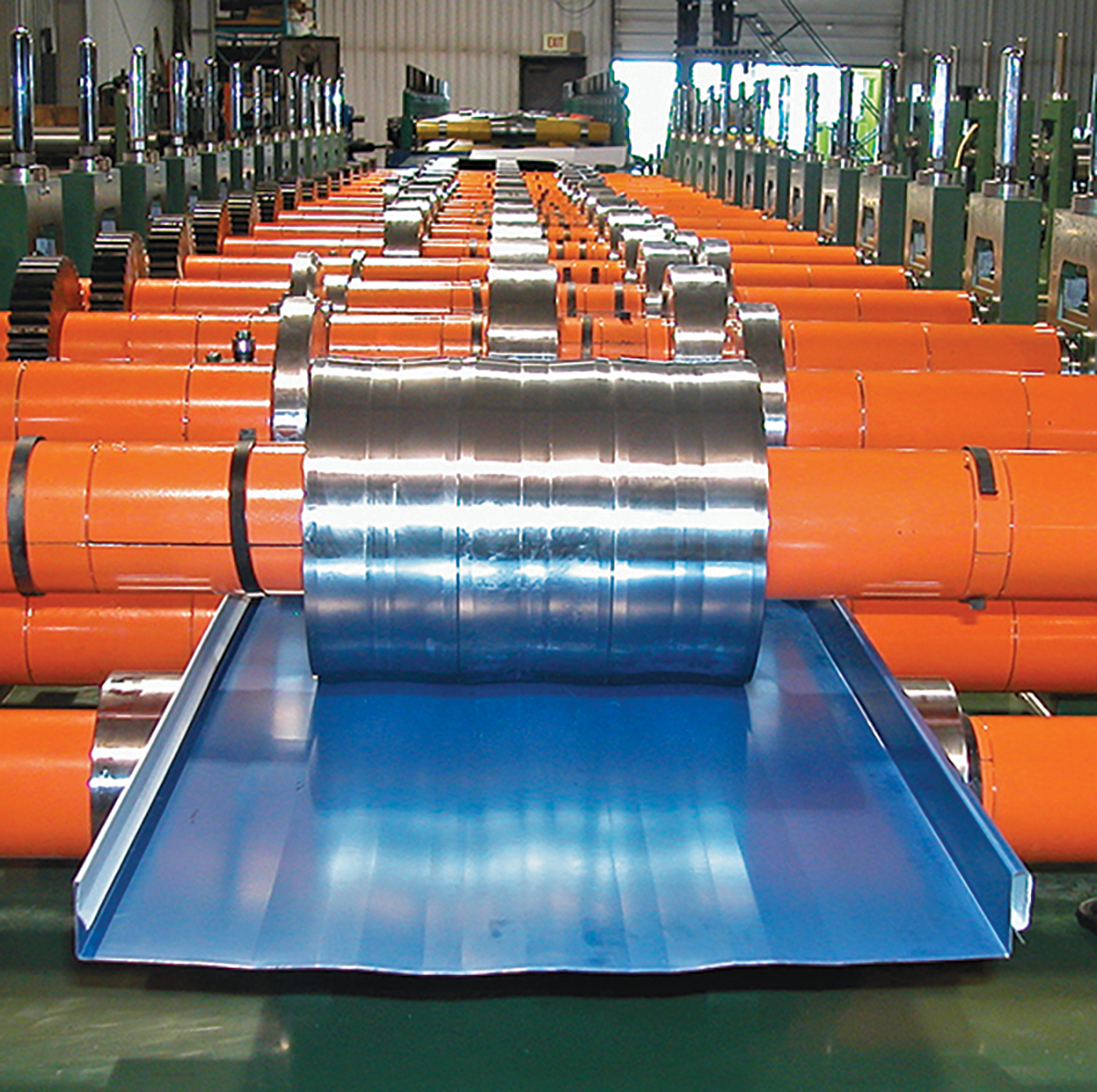

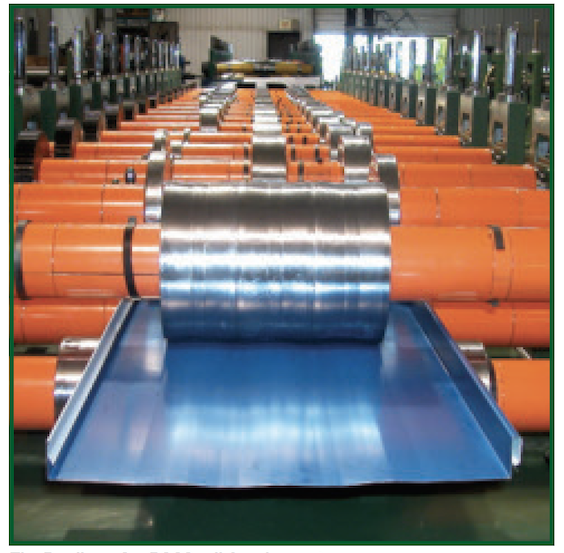

Laut Schmidt kann die Produktivität dadurch gesteigert werden, wie Coils geschnitten werden. Wenn Sie derzeit ein „Stop-and-Cut- oder Buckel-and-Cut-System“ (manchmal auch Feed-to-Stop genannt) verwenden, das Stoppen, Schneiden und Neustarten erfordert, können Sie die Produktivität mit einer fliegenden Schere steigern. Schmidt verwies auf das BOSS Rollformsystem von Bradbury als hervorragende Option. Es koppelt eine Bradbury Orbital Servo Shear (BOSS™) an einen neuen oder bestehenden Rollformer für Hochgeschwindigkeits-Scheren mit geschlossenem Kreislauf.

„Nehmen wir an, Sie haben 12, 10 Fuß Panels pro Minute auf einem Fly-System. Bei einem Stop-and-Cut-System haben Sie das Glück, 6-8 Platten pro Minute zu erhalten. Wir sind also in der Lage, die Platten, die wir mit einem fliegenden System produzieren können, buchstäblich zu verdoppeln, und wir haben die Rollformer-Geschwindigkeit noch nicht erhöht.“

Der BOSS kann beschleunigt oder verlangsamt werden, um der Fähigkeit des Bedieners Rechnung zu tragen, die Platte beim Verlassen der Maschine zu erfassen. Es hat eine Plus/Minus-Schnittgenauigkeit von 1/16 Zoll.

ASC-WERKZEUGMASCHINEN bietet auch Maschinen an, die alle Spektren des Plattenprofiliermarktes und die unterschiedlichen Geschwindigkeiten abdecken, die für eine effiziente Auftragsabwicklung erforderlich sind.

Es beginnt mit der Alpha-Serie, geht über die Select-Serie bis zur Classic-Serie. Bei ASC beginnen die Rollformgeschwindigkeiten bei 150 fpm und können bis zu 400 fpm betragen, was die schnellste Liniengeschwindigkeit auf dem Markt ist. Aber Thomas Schwarzer, Regional Sales Manager, Nordosten der USA und Kanada, schließt sich der Meinung an, dass Geschäfte nicht nur die Maschinengeschwindigkeit als wichtigste Überlegung betrachten sollten, wenn es um die Optimierung der Produktion geht.

„Es gibt im Grunde zwei Welten“, sagte Schwarzer. „Die günstigeren Feed-to-Stop-Linien und die fliegenden Trennlinien mit höherem Budget. Kleinere Betriebe sind in Ordnung mit einem Nettodurchsatz von etwa 100-110 fpm (nicht Liniengeschwindigkeit). Größere Hersteller benötigen höhere Geschwindigkeiten von bis zu 400 fpm, um ihre Anforderungen zu erfüllen. Zwischen diesen beiden Bereichen gibt es viele Variationen von Profiliersystemen. Wir müssen herausfinden, wo Sie am besten hinpassen.“

Ein Nachschnitt mit fliegender Schere ist eher für Unternehmen geeignet, die mit höheren Geschwindigkeiten von 200 bis 400 Fuß/Minute arbeiten. Inzwischen ist das Feed-to-Cut-System für viele Unternehmen weiterhin die richtige Antwort.

„Kunden suchen meistens nach höheren Rollformergeschwindigkeiten, weil es am sinnvollsten erscheint“, bemerkt Schwarzer. „Kunden sagen von Anfang an: ‚Ich brauche 200 oder 250 Fuß pro Minute', aber manchmal ist es vielleicht besser, zuerst das Coil-Handling-Frontend und/oder die Stapelsysteme zu optimieren. Es hängt alles davon ab, wie viele Jobs Sie am Tag erledigen. wie viele Coilwechsel machen Sie am Tag.“

Wie alle, mit denen wir gesprochen haben, ermutigte er die Eigentümer, zuerst die Front-End- und Exit-End-Maschinen aufzurüsten. Die Kapitalinvestition könnte geringer sein, und die Kunden könnten tatsächlich mit den gleichen oder sogar höheren Nettodurchsatz-Produktionszahlen enden.

Von Sharon Thatcher für Rollforming-Magazin

Zusätzliche Ressourcen: Weitere Ideen zu Rollformern und Produktivität finden Sie im Artikel „Rollformanlagen mit Einzel-, Doppel- und Mehrfachprofilen: Dinge, die Sie bei Ihrer Kaufentscheidung berücksichtigen sollten“, Herbst 2020 Rollforming-Magazin.

Und „Steigern Sie Ihre Produktivität mit diesen Bestandsverwaltungssystemen“, Winter 2019 Rollforming-Magazin.