Von Mitarbeitern des Rollforming Magazins

Wir alle haben Werkzeuge, die wir lieben; Werkzeuge, die wir täglich verwenden, um unsere Arbeit zu erledigen. Manchmal können dieselben Tools jedoch zu Herausforderungen führen. Das Gleiche gilt für Abkantpressen. Sehen wir uns einige häufige Herausforderungen bei Abkantpressen an und geben Ratschläge, wie diese Herausforderungen gemildert werden können.

„Manchmal ist die Abkantpresse nicht konstant“

Dies kann eine beunruhigende Wendung der Ereignisse sein, da ungleichmäßige Teile nicht zusammenpassen oder gut funktionieren.

Die Inkonsistenz kann durch eine Reihe von Problemen verursacht werden, einschließlich des Alters der Maschine. In diesem Fall ist ein Austausch möglicherweise die beste Option.

Eine häufige Ursache für Messprobleme ist der Hinteranschlag. Einige müssen manuell kalibriert werden und menschliches Versagen ist immer möglich. Bei der Auswahl einer Abkantpresse sollte die Autokalibrierung berücksichtigt werden. Stellen Sie bei Maschinen mit automatischer Kalibrierung sicher, dass Sie die Maschine jede Nacht herunterfahren, damit sie beim Neustart neu kalibriert wird.

Einige riemengetriebene Maschinen, die 9-10 Stunden oder länger laufen, überhitzen und dann beginnt sich der Riemen zu dehnen, was zu Inkonsistenzen führt. In diesem Fall ist die Antwort eine Abkühlphase.

Die Maschinenspannung kann zu Inkonsistenzen führen, wenn der Bediener zwischen verschiedenen Substraten wechselt, z. B. Stahl der Güteklasse 50 oder 80. Dies kann passieren, wenn der Bediener feststellt, dass er etwas zu kurz ist, und etwas anderes, das er zur Hand hat, auf die Maschine wirft. Die Presse muss dann für das neue Material neu kalibriert werden.

„Zierteile kommen nicht rechtwinklig heraus“

Das erste, was in diesem Fall zu überprüfen ist, sind die Leerzeichen. Trimmrohlinge sollten über ihre gesamte Länge eine einheitliche Breite haben und frei von Krümmungen und Verjüngungen sein. Bestimmte Schnitt-auf-Breite-Prozesse bringen diese unerwünschten Merkmale eher in den Rohling ein, und sobald sie dort sind, ist es schwieriger, hochwertige Verkleidungsteile herzustellen. Ein hochwertiger Mehrfachschneider schneidet alle Teile auf einmal aus dem Flachmaterial. Ein Beispiel wäre das Schlitzen einer 40.875-Zoll-Spule, die in ein 13.625-Zoll-Stück, zwei 10.25-Zoll-Stücke und ein 6.75-Zoll-Stück geschlitzt wird. Indem das Blatt beim Einführen mit zwei Führungen gehalten wird und die Schlitze alle gleichzeitig gemacht werden, kommen die Blätter äußerst gleichmäßig heraus.

Die zweite und oft übersehene Komponente der Qualitätsschnittproduktion, die dabei helfen kann, Inkonsistenzen zu reduzieren und auftretende zu verbessern, sind Säume. Säume sollten wo und wann immer möglich verwendet werden. Sie bilden die Grundlage für Verkleidungsteile und werden zum Bezugspunkt für jede weitere Biegung. Diese Säume können Abweichungen in der Breite und eine leichte Schleife oder Verjüngung verbergen. Ein zusätzlicher Vorteil besteht darin, dass die Teile einfacher zu handhaben und ästhetisch ansprechender sind, wenn sie sich an einer exponierten Kante befinden. Zugegeben, es gibt Zeiten, in denen Säume nicht geeignet sind, aber das Einbeziehen dieser Merkmale, wo immer möglich, verbessert die Qualität Ihres Zierteils.

Bedienerfehler können auch zu ungleichmäßigem Trimm führen; Wenn ein Bediener das Teil nicht gerade und mit gleichmäßigem Druck in einen Falzapparat bringt, besteht eine hohe Wahrscheinlichkeit, dass das Teil konisch herauskommt. Es gibt Optionen, um diese Fehlerspanne zu reduzieren, einschließlich einer automatischen Bremse. Ein Doppelfalter hat Greifer zum Greifen des Materials und es gibt keine manuelle Bewegung, so dass eine einfache Möglichkeit, eine höhere Trimmpräzision zu erreichen, die Antwort sein könnte. Trimmrollformer sind in der Lage, einen großen Teil der Bedienerfehler zu beseitigen und können den zusätzlichen Vorteil erhöhter Produktionsgeschwindigkeiten bieten.

„Z-Bögen verformen sich und die Löcher verlängern sich“

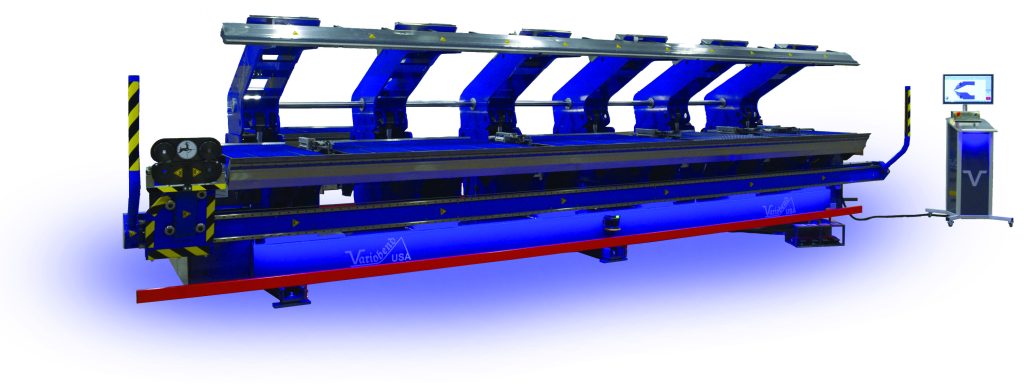

Ein hochwertiger Mehrfachschneider schneidet alle Teile auf einmal aus dem Flachmaterial, wodurch das Risiko von Krümmungen und Verjüngungen verringert wird. Oben: Der Slinet von Hershey's Metal Meister.

Das Problem könnte sein, dass das verwendete Material zu dick ist. Wenn Sie eine 16-Gauge-Maschine haben und ein schwereres Material verwenden, könnte sich das Stück wölben. Wenn Sie die Fähigkeiten der Maschine voll ausschöpfen, wird es Fehler geben.

Wenn das richtige Dickenmaterial verwendet wird, ist als nächstes der Prozess zu betrachten. Während des Rollformprozesses gestanzte Löcher können durch eine anschließende Biegung gedehnt werden. Wenn Sie also die Spule zuerst durch die Abkantpresse laufen lassen und dann die Perforationen mit einem kleinen Perforator oder mit einem auf der Z-Stange installierten Perforator vornehmen, nachdem das Stück geformt wurde, vermeiden Sie das Problem.

Manchmal sind die Löcher, die gestanzt werden müssen, nach dem Biegen und Falten nicht mehr zugänglich, in diesem Fall möchten Sie vielleicht eine „Mittlere Stanzung“ vornehmen; Machen Sie den Stempel in der Mitte des Prozesses.

Wenn diese Lösungen nicht funktionieren, können Sie schließlich das Lochprofil ändern, indem Sie berücksichtigen, was mit den Löchern passiert, während das Teil den Prozess durchläuft. Rf

EIN BESONDERER DANK DEN FOLGENDEN PROFIS VON ROLLFORMMASCHINEN FÜR DAS TEILEN IHRES WISSENS:

Hersheys The Metal Meister: [E-Mail geschützt]

Acu-Form-Ausrüstung: acuformequipment.com

Samco: samco.com