■ Von Drew Waldroup, Kundenbetreuer, Sherwin-Williams Coil Coating

Die Qualität von Coil Coatings darf niemals unterschätzt werden, wenn es darum geht, die Bedürfnisse Ihrer Verkleidungs- und Verkleidungskunden zu erfüllen.

In diesem Artikel werfen wir einen Blick auf:

1) Warum wir malen,

2) Wie Beschichtungen hergestellt werden,

3) Wie es auf das Substrat aufgetragen wird, und

4) Wie es getestet wird.

Bevor wir beginnen, eine Erklärung zur Unterscheidung zwischen Farben und Beschichtungen; da ist ein Unterschied. Einfach ausgedrückt, Farbe dient der Ästhetik und Beschichtung der Leistung.

Farbe kann mit vielen verschiedenen Auftragsmethoden auf eine Vielzahl von Oberflächen aufgetragen werden. Während das Streichen einige Schutzeigenschaften mit sich bringt, ist dies nicht der eigentliche Zweck der Farbe (z. B. können Trockenbauwände immer noch durch Wasser beschädigt werden usw.).

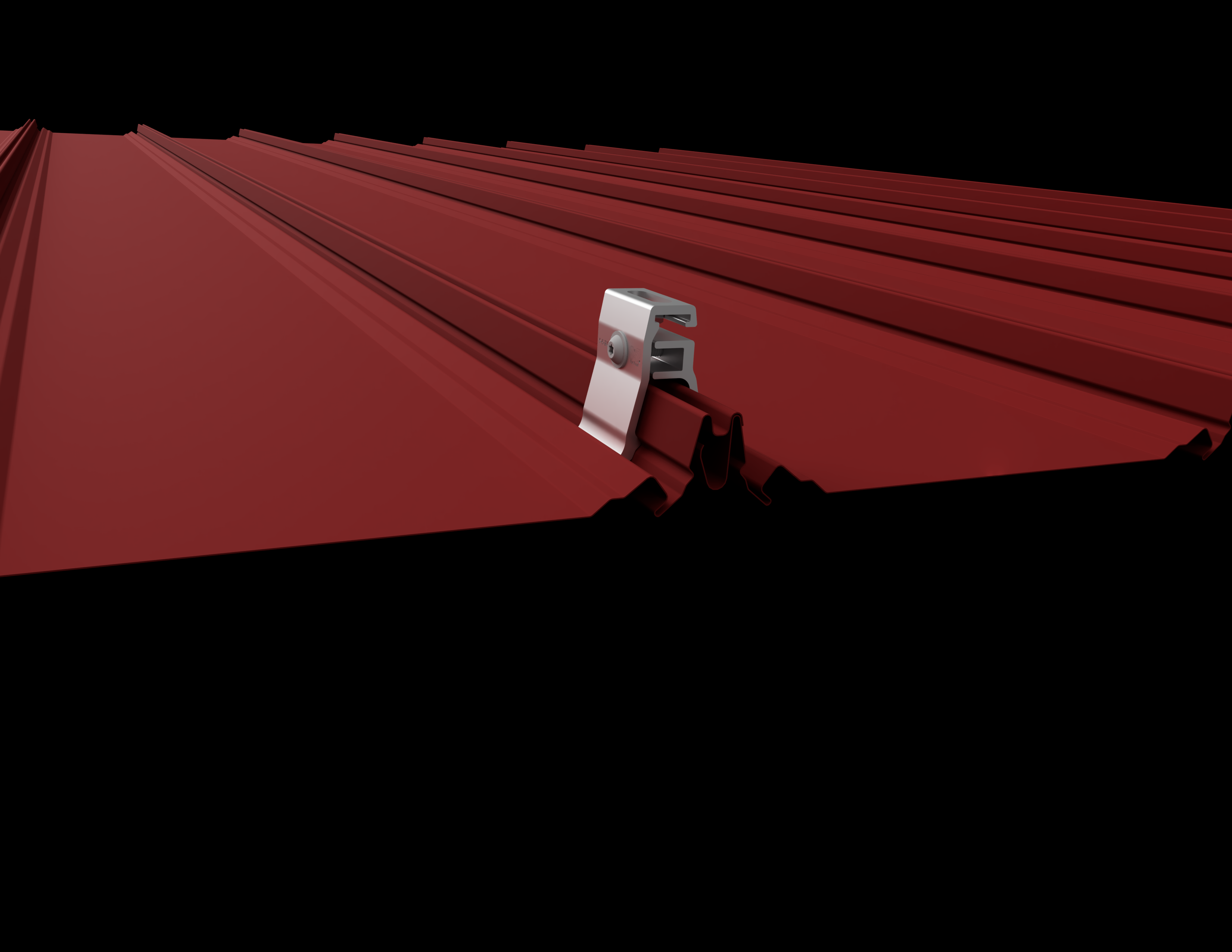

Beschichtungen werden speziell formuliert, um das Substrat zu schützen und in diesem Fall extremen Wetterbedingungen zu widerstehen und die ästhetische Schönheit der Metallbauprodukte zu erhalten.

Vorlackiertes Metall in diesem Artikel bezieht sich dennoch auf Metall, das sowohl beschichtet als auch lackiert wurde. Die Weiterentwicklung von Beschichtungsformulierungen bietet nicht nur Schutz, sondern auch eine Vielzahl von Designoptionen, die eine vollständige Palette von Farb- und Texturmöglichkeiten umfassen.

Warum wir malen

Oft denken die Leute, es sei nur wegen der Farbe oder der Ästhetik. Beschichtungen erfüllen tatsächlich eine Vielzahl von Zwecken, einschließlich Schutz, Dekoration und im Fall von reflektierenden Beschichtungen für Sonneneinstrahlung Energieeinsparungen.

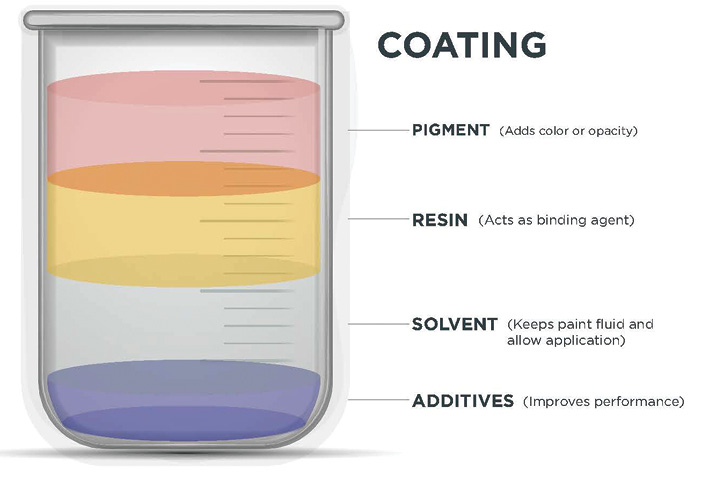

Was steckt in einer Beschichtung?

Es ist wichtig zu verstehen, welche Inhaltsstoffe eine Beschichtung hat und welche Rolle sie im Gesamtsystem spielen. Jede Beschichtung besteht aus vier Teilen: Pigment, Harz, Lösungsmittel und Zusatzstoffe.

• Pigmente Liefern Sie die Farbe und Opazität, um das Substrat zu verbergen und eine schöne, gleichmäßige Farbe über die gesamte Oberfläche zu erzielen.

• Resins sind der „Kleber“ oder das „Bindemittel“, die die Beschichtung zusammenhalten und der Beschichtung den Großteil der Leistungseigenschaften verleihen.

• Lösungsmittel sind die „Verdünner“, die das Auftragen von Pigment und Harz erleichtern und Auftragungseigenschaften bieten, die zu einer schönen glatten Oberfläche führen.

• Zusatzstoffe werden der Formulierung in sehr geringen Mengen zugesetzt, um besondere Eigenschaften wie Textur, Abriebfestigkeit und mehr zu erzielen.

Wenn Sie zum ersten Mal an einem neuen Projekt oder Metallbauprodukt arbeiten und mit der Auswahl von Materialien beginnen, sind Metallbeschichtungen möglicherweise nicht das erste Produkt, das Ihnen in den Sinn kommt. Obwohl diese Beschichtungen beim Auftragen etwa die Dicke einer Haarsträhne haben können, sind sie tatsächlich äußerst wichtig, da sie das Äußere des Gebäudes vor Witterungseinflüssen schützen und die Farbe liefern, die Sie suchen, um mit Ihrem Gebäude einen bleibenden Eindruck zu hinterlassen oder Marke.

Werfen wir einen genaueren Blick auf die Elemente einer Beschichtung. Pigmente sind winzige Farbpartikel, die nach bestimmten Rezepturen gemischt werden. Pigmente fügen nicht nur Farbe hinzu, sie können auch Opazität verleihen, um das Substrat zu verbergen, und sie können die Korrosionsbeständigkeit verbessern. Ihre Farbauswahl bestimmt, ob organische oder anorganische Pigmente – oder beides – benötigt werden.

Organische Pigmente basieren auf Kohlenstoff und können lebendige, leuchtende Farben wie Blau, Grün, Gelb und Rot erzeugen. Dadurch sind sie nicht UV-stabil. Anorganische Pigmente basieren auf Mineralien und werden oft aus Metalloxiden hergestellt. Diese Pigmente haben eine überlegene Farbstabilität. Sie produzieren normalerweise eher neutrale oder erdfarbene Farben. Oft wird der Begriff „Vollfarbe“ verwendet, was einfach bedeutet, dass die Farbe über die gesamte Oberfläche hinweg gleichmäßig ist.

Es gibt auch Spezialeffektpigmente wie Glimmer/Metallic, Farbverschiebung und Sonnenreflexion.

• Glimmer/Metallic-Effekte: Neben Unifarben sind auch Beschichtungen mit Perlglanz erhältlich, die eine andere Ästhetik bieten. Glimmer und Metallics sind eine Mischung aus Glimmer- und Aluminiumpigmentierung, die der Oberfläche unterschiedliche Glanzgrade verleihen, um einen metallischen Glanz zu erzeugen. Nahezu alle Autolacke verwenden einen Metallic-Effekt, und vorlackierte Bauprodukte aus Metall können dasselbe tun.

• Farbverschiebungseffekte: Der Beschichtungsformulierung werden beschichtete Flocken zugesetzt, die aufgrund des Lichtreflexionsvermögens eine Farbverschiebung bewirken. Die farbverschiebende Pigmentierung funktioniert, wenn sie aus verschiedenen Blickwinkeln oder unter wechselnden Lichtquellen betrachtet wird. Es gibt eine breite Palette von Farbverschiebungen, die erreicht werden können, von einer dramatischen Verschiebung von Rot zu Grün bis zu einer subtileren Verschiebung von Weiß zu Creme. Wie bei Glimmer/Metallic ist die Farbverschiebung in der Automobilindustrie gut bekannt und wird bei architektonischen Produkten immer beliebter.

• Sonnenreflektierende Pigmente wurden sowohl physikalisch als auch chemisch verändert, um Infrarotstrahlung zu reflektieren, während sie immer noch die gleiche Menge an sichtbarem Licht absorbieren. Bestimmte Pigmente reflektieren Licht besser als andere, die hauptsächlich auf Metalldachplatten verwendet werden und als „Cool Roof“-Beschichtungen bezeichnet werden. Ein kühles Dach reflektiert die von der Sonne abgegebene Wärme zurück in die Atmosphäre, hält die Temperatur des Daches niedriger und reduziert dadurch die Wärmemenge, die in das darunter liegende Gebäude übertragen wird, was zu einem kühleren Gebäude führt, was weniger Energie verbraucht und bedeutet niedrigere Energiekosten.

Das Harz ist wohl der wichtigste Bestandteil des Beschichtungssystems, da es die Gesamtleistung der Beschichtung bestimmt. Als solche werden Beschichtungen im Allgemeinen unter Verwendung des Namens des verwendeten Harztyps beschrieben. Es gibt drei primäre Beschichtungssysteme auf Harzbasis, die für die Endbearbeitung von Bauprodukten aus Metall verwendet werden; Polyester, silikonisierter modifizierter Polyester und 70 % PVDF. Jeder wird wie folgt diskutiert.

• Polyester: Von guter Witterungsbeständigkeit, Flexibilität, Härte bis hin zu Korrosionsbeständigkeit kann diese Beschichtung mit einer Kombination von Eigenschaften maßgeschneidert werden, was sie zu einer hervorragenden Mehrzweckbeschichtung macht. Zu den typischen Anwendungen gehören Innenverkleidungen, Türen und Zierleisten für Außenregenschutz, Fensterverkleidungen und vieles mehr.

• Silikonmodifizierter Polyester (SMP): Bietet eine härtere Oberfläche, bessere Farbbeständigkeit und bessere Wetterbeständigkeit als Polyester. Sherwin-Williams Coil Coatings verwendet den Handelsnamen WeatherXL™. Dies ist wahrscheinlich unsere größte Produktlinie im Agrargeschäft. Es ist eines unserer größten Brot-und-Butter-Produkte. Wir bieten ein glattes Finish und in den letzten Jahren ein Produkt, das wir WeatherXL Crinkle Finish nennen; Es hat eine strukturierte Oberfläche und ist zu einem sehr beliebten Produkt geworden, insbesondere für Dächer.

• Polyvinylidendifluorid (PVDF): Dies ist das am weitesten verbreitete Beschichtungssystem für Architekturprojekte; Dach- und Wandpaneele aus Metall. Sherwin-Williams Coil Coatings PVDF-Beschichtungen, Fluropon®, stellen einen bedeutenden Fortschritt in der Beschichtungstechnologie mit überlegenen Witterungseigenschaften dar. Sie sind seit langem für ihre hervorragende Kreide- und Verblassungsbeständigkeit bekannt und von Natur aus flexibel, was die Bildung einer Vielzahl von Formen ermöglicht. Zusätzlich zu ihrer Attraktivität sind PVDF-Beschichtungen in einer großen Auswahl an Farben erhältlich. Sie sind auch allgemein als 70 % PVDF-Beschichtungen bekannt. Es ist wichtig zu verstehen, dass der Prozentsatz in 70 % PVDF nur das Harz darstellt und nicht 70 % der gesamten Beschichtung. Die restlichen 30 % des Harzes bestehen aus Acryl.

Lösungsmittel machen den größten Teil des gesamten Beschichtungssystems aus und dort können die flüchtigen organischen Verbindungen oder VOCs gefunden werden. Während des Backvorgangs verbrennen diese VOCs und werden eingefangen und die Energie wird umgewandelt, um den Herstellungsprozess zu unterstützen. Dieser Aspekt einer werkseitig aufgebrachten Oberfläche bedeutet, dass dadurch keine schädlichen Giftstoffe oder Abgase in die Atmosphäre abgegeben werden. Wenn das Lösungsmittel verdunstet, bindet das Harz Pigment/Farbe und Additive.

Anwendungsspezifisch werden Additive zur Verarbeitung von Pigmenten innerhalb des Films, für Verlauf und Glätte, zur Regulierung der Härtungsgeschwindigkeit und zur Verbesserung der Härte, des Glanzes, der Kratzfestigkeit und anderer Leistungsmerkmale der Beschichtung verwendet.

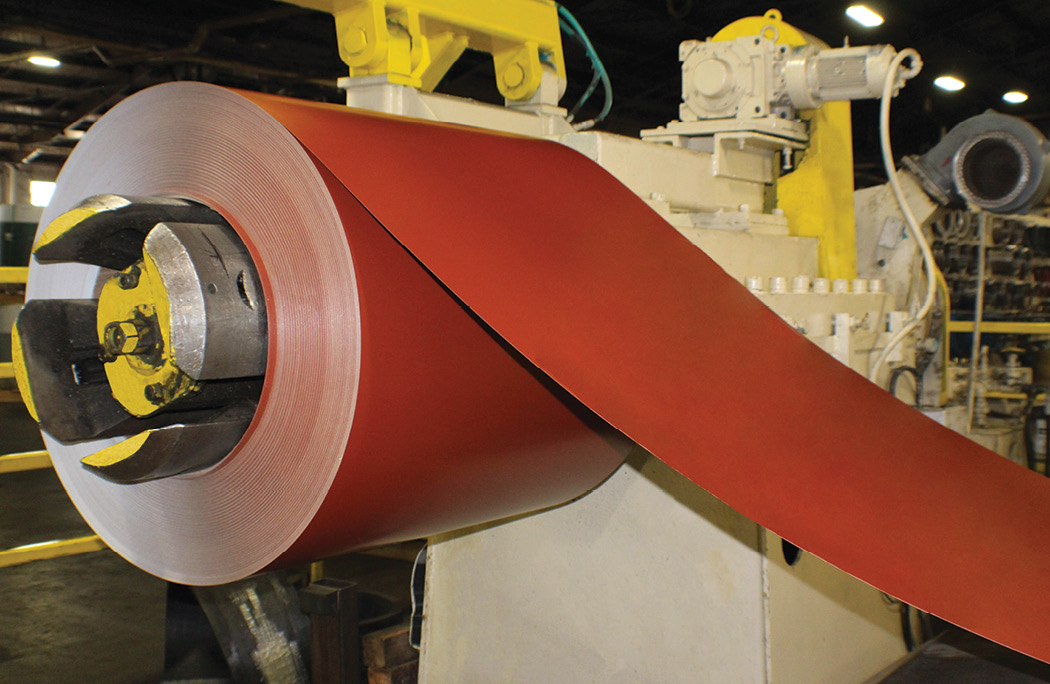

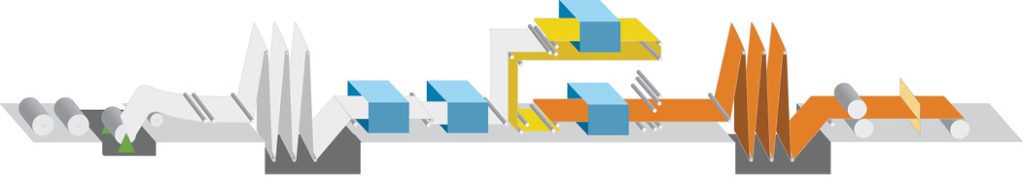

Wie eine Beschichtung auf ein Metallsubstrat aufgetragen wird

Bandbeschichtungen werden in einer Fabrik in einem kontinuierlichen Prozess auf flache Metallbleche aufgebracht, typischerweise feuerverzinkter Stahl, Galvalume oder Aluminium, und dann zu verschiedenen Bauprodukten verarbeitet. Ein Beschichtungssystem besteht aus mehreren Schichten.

Der Beschichtungsprozess beginnt mit einer Coil-Coating-Anlage, die Stahl- oder Aluminiumcoils in der gewünschten Größe und Dicke/Stärke erhält. Das/die Coil(s) wird/werden in eine Verarbeitungssequenz gebracht, in der das Metall zunächst abgerollt, angesammelt und für die weitere Verarbeitung bereitgestellt wird. Beide Seiten des Kernmetalls werden dann gereinigt und erhalten eine chemische Umwandlungsbeschichtung. Wenn das Metall getrocknet ist, wird es dann auf beiden Seiten grundiert, indem es durch einen Beschichter und einen Aushärteofen geführt wird. Wenn es fertig ist, geht es weiter zu einem Finish-Beschichter – die exponierte Seite erhält eine Finish-Deckschicht und die verdeckte Seite erhält eine Trägerschicht. Typischerweise sind die Grundierungs- und Endbeschichtungen der exponierten Seite des Metalls dicker als die Beschichtungen der verdeckten Seite des Metalls.

Denken Sie daran, dass der gesamte Prozess enorm ist – die meisten Bandbeschichtungslinien sind so lang wie ein Fußballfeld und die Linie läuft mit einer sehr hohen Geschwindigkeit von bis zu 700 Fuß pro Minute. Sobald die Beschichtung ausgehärtet ist, wird das Metall wieder aufgewickelt und an den Komponentenhersteller gesendet, um das Endprodukt aus Metall herzustellen.

Wie Beschichtungen getestet werden

Die Auswirkungen des Wetters sind je nach Standort des Projekts sehr unterschiedlich. Dies liegt daran, dass die Beschichtungen unter Berücksichtigung der lokalen Umgebung formuliert werden müssen. Ist es ein nördliches Klima? Befindet es sich in einer Küstenzone und ist Salzsprühnebel ausgesetzt? Die richtige Beschichtungsformulierung ist von entscheidender Bedeutung für die Beschichtungsleistung.

Beschichtungshersteller testen ihre Beschichtungen, um zu verstehen, wie sie sich im Laufe der Zeit verhalten werden. Die zwei Hauptarten von Tests sind natürliche Expositionstests und beschleunigte Bewitterungskabinentests.

Ein Beispiel für einen natürlichen Expositionstest wird hier gezeigt. Dies ist die A2LA-Testanlage von Sherwin-Williams Coil Coatings in Ft. Myers, Florida, wo 150,000 Paneele auf einer Fläche von 2.5 Hektar in einem 45-Grad-Winkel der rauen Sonne Südfloridas ausgesetzt sind. Dies ist ein idealer Standort, da die Bedingungen mit hoher UV-Strahlung, Feuchtigkeit, Temperatur und Salznebel so extrem sind. Die Platten werden im Laufe der Zeit routinemäßig überwacht, um die Leistung einschließlich Farb- und Glanzbeständigkeit sicherzustellen. Dieser Testzaun besteht seit 1968, daher gibt es zahlreiche Daten, die die Leistungsergebnisse unterstützen.

Aber neue, innovative Beschichtungen konnten nicht eingeführt werden, wenn wir 52 Jahre warten mussten. Daher werden spezielle Umweltschränke und -instrumente verwendet, um den Verwitterungsprozess zu beschleunigen und seine Auswirkungen unter extremen Bedingungen zu messen: Hitze, Kälte, Salzsprühnebel und Feuchtigkeit. Die Kabinette für beschleunigte Bewitterung duplizieren die Ergebnisse von Langzeit-Umwelttests im Freien unter Verwendung von Chemikalien und Laborwerkzeugen, um in nur wenigen Stunden zu sehen, was Jahre der Exposition im Feld bewirken würden. Diese Tests sind in den Entwicklungsstadien von Beschichtungen am nützlichsten, um verschiedene Inhaltsstoffe bei der Formulierung zu testen, um zu sehen, welche die beste Wahl für eine bestimmte Beschichtung sind.

Obwohl Bewitterungsschränke eine Schlüsselressource bei der Entwicklung und Berichterstattung an Industrieverbände sind, liefert nichts bessere Ergebnisse als die natürliche Einwirkung von Sonne, Hitze und Feuchtigkeit, selbst wenn es Jahre dauert. Sherwin-Williams Coil Coatings testet und sammelt kontinuierlich Daten zu unseren Produkten. Wir konzentrieren uns auf das Wesentliche – ein Beschichtungssystem, das die Zeit überdauert.

Das Ergebnis sind bessere Beschichtungsformeln, bessere Farbbeständigkeit und längere Lebensdauer.

Bei der Auswahl der besten Beschichtung für Ihr Projekt oder Ihre Produktanforderungen spielen eine Reihe von Faktoren eine Rolle. Das Wichtigste dabei ist, dass Sie mit Ihrem Beschichtungsvertreter zusammenarbeiten, um sicherzustellen, dass Sie das richtige System für Ihre Anforderungen auswählen. Dazu gehören der geografische Standort, die ausgewählte Farbe und die Endanwendung.

Weitere Informationen zu Coil Coatings von Sherwin-Williams finden Sie unter www.coil.sherwin.com. RF

Ursprünglich veröffentlicht als „Coatings: It’s More Than Surface Deep“ Winter 2020 Rollforming Magazine.