Von der Metallbauvereinigung

Überblick:

Einer der aufschlussreichsten Kommentare zu kundenspezifischen Farbmustern stammte von einem Lacklieferanten, der, als er gebeten wurde, ein Muster einer weißen Oberfläche zu liefern, sagte: „Sie verstehen nicht, es gibt über 200 Farbtöne, auf die verwiesen wird 'Weiß'." Kundenspezifische Farben sind in der heutigen Konstruktion alltäglich und bandbeschichtetes Metall unterscheidet sich nicht von vielen anderen Materialien. Unabhängig davon, wie viele Versionen einer Farbe verfügbar sind, sucht der Designer nach etwas Einzigartigem und Anderem.

Die Schwierigkeit besteht darin, dass das, was der Architekt oder Designer überprüfen möchte, oft nicht in der Lage ist, die Lieferanten von bandbeschichtetem Material bereitzustellen.

Diskussion:

Das visuelle Erscheinungsbild des installierten Endprodukts ist entscheidend für den erfolgreichen Abschluss des Projekts, und es ist entscheidend, dass der Architekt Farbentscheidungen treffen kann. Ein sehr wichtiges Hilfsmittel, um diese wichtige Entscheidung zu treffen, ist das Farbmuster. Die typische Spezifikation erfordert, dass das Farbmuster im Bereich von 12 Zoll x 12 Zoll liegt. Bei der Anforderung einer Standardfarbe ist diese Größenanfrage im Allgemeinen sinnvoll, da der Plattenhersteller häufig Standardfarbspulen zur Verfügung hat, es jedoch in der Regel nicht möglich ist, ein individuelles Farbmuster (auf Metall) in dieser Größe zu erstellen.

Um ein benutzerdefiniertes Farbmuster zu erstellen, sind drei Schlüsselelemente erforderlich: Farbformulierung, Farbauftragsdicke und Aushärtung der lackierten Oberfläche.

Farbformulierung: Es ist sehr üblich, dass ein Farbenhersteller mehrere verschiedene Optionen entwickelt, um das vom Designer gewünschte endgültige Erscheinungsbild zu erreichen. Im Allgemeinen stehen dem Designer Uni-, Glimmer- oder Metallic-Farben zur Verfügung. Die Farbe ist eine Formulierung aus Bindemitteln, Pigmenten, Additiven und Lösungsmitteln, die bis zu drei verschiedene Schichten erfordern kann, um die gewünschte Farbe und den gewünschten Glanzgrad zu erreichen. Es ist eine gute Empfehlung, einen Farbchip oder ein Muster zur Verfügung zu stellen, das zu einer benutzerdefinierten Farbe passt, andernfalls ist es ein Ratespiel, das gewünschte Aussehen zu bestimmen.

Lackauftragsstärke: Aufgrund von Kosten- und Ausrüstungsbeschränkungen werden die meisten Farbmuster nicht auf der eigentlichen Produktionslackierungslinie hergestellt. Diese Muster werden oft im Labor eines Lackherstellers von Hand mit speziellen Werkzeugen erstellt, die verwendet werden, um die gewünschte Lackdicke (und damit die richtige Farbe und das richtige Aussehen) zu erhalten. Die Schichtdicke ist entscheidend für die Farbentwicklung und das visuelle Erscheinungsbild. Nahezu alle Leistungsmerkmale von bandbeschichteten Metalllacken sind entweder in AAMA 2605 oder AAMA 2604 (je nach Oberflächentyp) definiert und werden auf die eine oder andere Weise durch die Dicke der Oberflächenschicht beeinflusst.

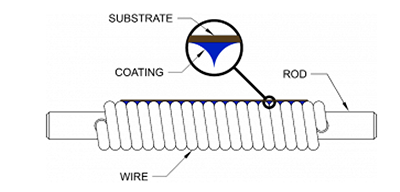

Bei der Vorbereitung eines Farbmusters werden die verschiedenen Schichten typischerweise unter Verwendung von Abziehstäben (auch bekannt als Mayer Bars) aufgetragen.

Die Zugstange wird unter Verwendung einer Stahlwelle hergestellt, die mit einer bestimmten Drahtstärke umwickelt ist, wie oben gezeigt. Der Drahtdurchmesser steuert die Filmdicke, wenn der Stab über das Metallsubstrat gezogen wird. Dies ist ein manueller Vorgang und der beste Weg, um die Oberflächendicke zu kontrollieren, was sich wiederum auf das optische Erscheinungsbild auswirkt. Beachten Sie den „V“-förmigen Bereich, der mit Farbe gefüllt wird, wenn die Stange am Metall entlang gezogen wird. Während diese „V“-Form etwas nachlässt, ist dies die Ursache für die auf Farbmustern häufig zu sehenden Absinklinien. Obwohl sie nicht perfekt sind, gelten Muster mit „Zugstangenlinien“ als Standard für bandbeschichtete kundenspezifische Farbmuster, die verwendet werden, um das Gesamterscheinungsbild eines fertigen Projekts zu beurteilen.

Das eigentliche Finish wird von einer glatten Walze für bandbeschichtetes Metall aufgetragen, sodass während des Beschichtungsprozesses an keiner Stelle Zugstangenlinien entstehen.

Aushärtung der lackierten Probe

Nachdem jede Lackschicht aufgetragen wurde, wird die Spulenprobe in einen kundenspezifischen Laborofen eingesetzt, um die Lackschicht zu härten. Dieser Ofen wird hinsichtlich Temperatur und Dauer genau gesteuert, um die Farbe auszuhärten und das Aussehen und die Farbleistung bereitzustellen, die in der fertigen Spule zu sehen sind. Nicht nur die Fähigkeit, die Beschichtung gleichmäßig aufzutragen (unter Verwendung der Abzugsstäbe), ist entscheidend, sondern auch die Größe des Ofens zum Aushärten der Probe ist oft sehr begrenzt.

Offensichtlich ist es umso schwieriger, sicherzustellen, dass die gesamte Oberfläche die gleiche Temperatur für die richtige Zeitdauer erfährt, je größer die Spulenprobe ist. Aus diesen Gründen ist die maximale Größe eines kundenspezifischen Farbmusters oft auf etwa 3" x 4" begrenzt. Obwohl es als visuelles Muster nicht ideal ist, liefert es ein realistisches Farbmuster, das das allgemeine Farberscheinungsbild zeigt, das im fertigen Produkt erwartet wird.

Zusammenfassung:

Obwohl es sich nicht um eine exakte Duplizierung des echten Coil-Coating-Prozesses handelt, liefert der kundenspezifische Farbmuster-Produktionsprozess ein repräsentatives Muster des fertigen Farbaussehens. Der eigentliche Farbauftrag wird oft mit einem Reverse-Roll-Coating-Verfahren durchgeführt und enthält keine Abzugslinien, die möglicherweise im kundenspezifischen Muster angezeigt werden. Dies ist jedoch die beste verfügbare Technologie, um akkurate Schichtdicken zu erzeugen. Rf

Der 1983 gegründete Metallbauverband vereint die vielfältige Metallbaubranche mit dem Ziel, die Verwendung aller im Bauwesen verwendeten Metalle zu erweitern. Weitere Informationen finden Sie auf der MCA-Website unter www.metalconstruction.org