In der Juni/Juli-Ausgabe von Rollforming-Magazin Im Artikel „Schutz Ihrer Investitionen: Schutz vor Coil-Schäden durch intelligentere Lagerungs- und Verpackungsmethoden“ lag der Hauptfokus auf der Produktschadenskontrolle, aber auch die Zeitvorteile bestimmter Verpackungs- und Lagerungsmethoden wurden erwähnt.

Mit seinem Regalsystem zum Beispiel Großes Stahlgestell [https://www.bigsteelrack.com] bietet eine Lösung zum sicheren Verstauen von Blechcoils, sodass diese nicht gestapelt, entstapelt und neu gestapelt werden müssen. Das System setzt auch die Arbeitskräfte frei, die für die Ausführung all dieser Aufgaben erforderlich sind, was zu Produktivitätsvorteilen führt.

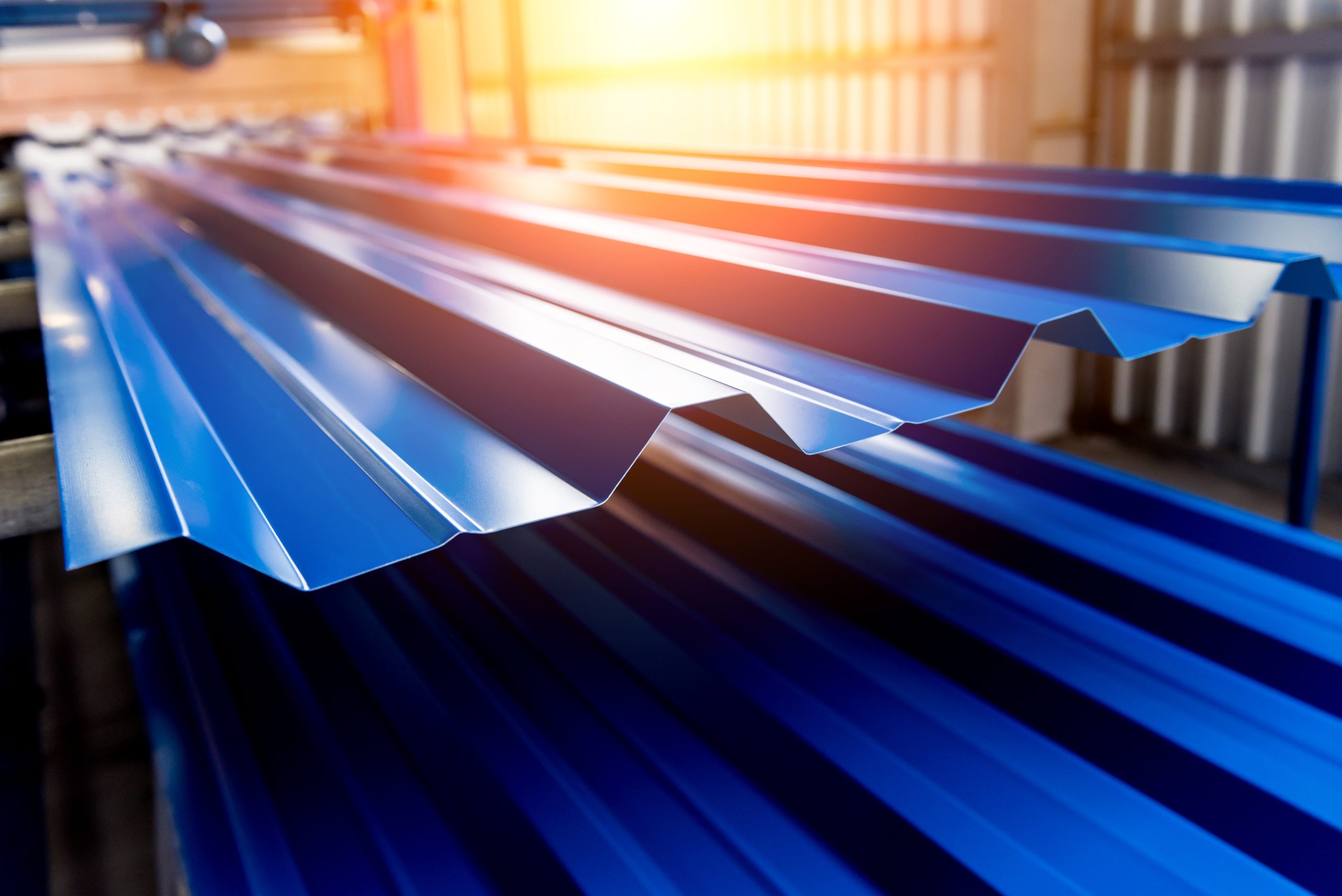

Der Artikel enthielt auch Lösungen von Ameripak [www.ameripak.net], das daran arbeitet, „Schmerzpunkte“ und „Engpässe“ mit seiner Orbitalstretchfolie zu lösen. Ein besonderer Engpass, an dessen Lösung Robert Bowlin, Ameripak, mitgewirkt hat, ist der zeitaufwändige Prozess des Wickelns von Stehfalzplatten. Bowlin merkte an, dass bei einer herkömmlichen Verpackungsmethode „die Rollformmaschine zum Stillstand kommt und der Verpackungsprozess die Maschine nun daran hindert, den nächsten Durchlauf zu starten.

„Bei einem durchschnittlichen Plattenstapel von 20 Fuß Länge werden Sie mit unseren Verpackungsmaterialien wahrscheinlich 15 oder 20 US-Dollar kosten“, fügte Bowlin hinzu. „Bei [traditionellen] Holzkisten steigt diese Zahl auf über 70 US-Dollar an Material, ganz zu schweigen von der Arbeitszeit!“

Die vollautomatische Orbital-Stretchverpackungsmaschine von Ameripak (sie verkaufen auch ein halbautomatisches System) wird in Reihe mit der Rollformmaschine installiert, sodass sich der Plattenstapel ohne zusätzliche Arbeit reibungslos vom Rollformer durch den Wickelprozess bewegt. „Sie können schnell verpacken und die Rollformmaschine sofort verfügbar machen, um die nächste Produktcharge zu verarbeiten“, sagte Bowlin.

Ein genauerer Blick auf Stretchwickler

John Shirk, Eigentümer, Heartland Sales and Machine [Telefon: 574-223-6931] stellt fest, dass viele Rollformbetriebe ein Abdeckblech zum Schutz der Platte am Ende der Linie verwenden, aber dies ist heutzutage bei den Stahlpreisen keine ideale Praxis mehr. Es ist in Ordnung, wenn es sich um eine zerkratzte Platte mit einer unwahrscheinlichen Zukunft für den Verkauf handelt, aber oft wird ein zusätzliches Blatt nur zum Verpacken verwendet. „Beim derzeitigen Metallpreis liegen Sie bei 3.00 $ pro Fuß oder mehr“, bemerkte Shirk.

Heartland ist in der Herstellung von Rollform-Unterstützungsgeräten (Kipper, Abwickler, Förderer und mehr) für eine Vielzahl von Branchen tätig. Eine seiner Maschinen ist ein Stretchwickler für Platten.

Shirk sagte, im Gegensatz zu den 3.00 US-Dollar pro Fuß für die Verwendung einer Metallplatte zum Schutz liegt der Preis für Schrumpffolie bei etwa 30 Cent pro Fuß. Während die Kosten der Maschine nicht berücksichtigt werden, amortisieren sich die Maschinen auf lange Sicht, indem sie die Materialkosten und den Arbeitsaufwand senken.

Heartland verkauft zwei Arten von Verpackungsmaschinen: eine Einstiegsmaschine und ein leistungsfähigeres Fördersystem. Wenn Sie eine hochproduktive Einrichtung mit 30 oder 40 Mitarbeitern haben, spart eine vollautomatische Verpackungslinie in der Regel die Kosten für einen Mitarbeiter zum Verpacken von Platten.

Shirk sagte, er sehe mehr Maschinen mit doppelter Höhe im Bereich der Plattenumformung, was die Nachfrage nach hydraulischen Hubförderern erhöht habe. Sie bewegen sich auf und ab, um auf eines der beiden Decks zu treffen, sodass kein Ablagetisch oder Stapler erforderlich ist.

Die Nachfrage nach Staplern hat bei Heartland ebenfalls abgenommen, da die vollautomatische Verpackungsmaschine des Unternehmens mit hydraulischer Hebevorrichtung etwa XNUMX cm unter der Profilierlinie läuft und die Platten nach unten fallen, um sich selbst zu stapeln.

Während Die Bradbury Co. bietet kein Schrumpfverpackungssystem an, sagte Ben Schmidt, dass orbitale Schrumpfverpackungen nicht nur dazu beitragen, dem Bediener Zeit zu sparen, sondern auch einige der üblichen Probleme vermeiden, die bei manuellen Stapelsystemen auftreten. „Nicht jeder Kundenstamm akzeptiert Schrumpfverpackungen, aber es handelt sich um sehr effiziente Systeme“, sagte er.

Ein Grund, warum er sie mag, ist, dass sie den Panel-Drop kontrollieren. „Wenn Sie nach der Meinung der Maschinenhersteller fragen, würden wir gerne sehen, dass die Platten nicht mehr als 4 bis 6 Zoll abfallen“, sagte er. Er hat gesehen, dass manuelle Stapelsysteme einen Fall von 12 Zoll bis 18 Zoll ermöglichen, was seiner Meinung nach schädlich sein kann. „Das Blei des Panels kann sich in das Panel eingraben, auf das es fällt. Die Spur des Panels, die zu weit abfällt, kann ein Aufflackern des Panels hervorrufen, das die Überlappung beeinträchtigt.“

Von Sharon Thatcher für Rollforming-Magazin