Por Karen Knapstein

Puede que estés familiarizado con Nathan Yoder y Tu metal de calidad en Little Suamico, Wisconsin. Presentamos a Nathan en la edición de otoño de 2020 de Rollforming y seguimos con una actualización en la edición de agosto/septiembre de 2021 ("De la leche al metal"). Para resumir su historia, Nathan estableció su negocio en julio de 2020 con máquinas de paneles y molduras Acu-Form y una Hershey's Metal Meister Variobend. Cuando fundó su taller de metal, tenía un cliente: Kauffman Building Supply, un aserradero local.

Durante los últimos 18 meses, su negocio ha crecido rápidamente. “En nuestro primer año corrimos alrededor de 800,000 pies”, dice Nathan. “El segundo año, creo, va a terminar con eso. [Nathan habló con Rollforming Magazine a principios de enero.] Son muchos paneles. El panel promedio puede tener 20 pies de largo (algunos más cortos, otros más largos)”.

El 'Problemaem'

Si bien el negocio ha ido muy bien, Nathan todavía quería mejorar su calidad. Más precisamente, al inspeccionar las pilas de paneles, se hizo evidente la ligera variación en las longitudes. “Nuestra máquina funcionaba con un motor eléctrico estándar”, dice Nathan. “Teníamos algunos problemas con la tolerancia de longitud. Algunas piezas pueden haber sido 1/8” demasiado largas o demasiado cortas. Si tiene pilas de 40 paneles y los extremos se alternan entre corto y largo, no parece un producto de calidad”.

En un esfuerzo por ajustar las variaciones de longitud, intentaron reducir la velocidad de la máquina y acelerarla, pero eso tuvo poco efecto. “Estábamos extremadamente contentos con el panel que estaba haciendo. Los paneles se ven muy bien y la superposición funcionó muy bien. Excepto que el corte a lo largo fue frustrante; no pudimos lograr que se mantuviera justo en el objetivo”.

La variación de longitud es un problema que no afecta a todas las máquinas. “En las máquinas precortadas, no tienen problemas de longitud”, explica Nathan. “Está en las máquinas de post-corte”.

La Solución

Nathan recurrió a Wayne Troyer en Acu-Form, quien le suministró sus máquinas perfiladoras, para ver si Wayne tenía alguna idea sobre cómo podía obtener longitudes de panel más consistentes. Wayne explica por qué es más difícil obtener longitudes de corte precisas en las máquinas de corte posterior: “Hay muchas más variables con el corte posterior. Su rodillo formador no funciona igual con todas las variables, como diferentes calibres. Tira más fuerte con un motor eléctrico”.

La gente de Acu-Form y el fabricante de controles Beck Automation trabajaron juntos para encontrar una solución. Joe Beck de Beck Automation voló a la planta de Acu-Form en Millersburg, Ohio, para ayudar a encontrar la solución. “Parte de nuestro negocio es que ponemos nuevos controles en nuevos equipos. La mayor parte consiste en quitar los controles antiguos y hacer que los equipos sean más eficientes”, explica. “Se trata de obtener más producción de la misma máquina que tengo en lugar de reemplazar el equipo. Para nosotros, eso es alrededor del 70% de nuestro negocio”.

Una cosa que debemos entender, dice Joe, es que “La precisión está en el ojo del espectador. Hay muchos muchachos por ahí que estarían contentos con más o menos 1/8”. Está dentro del rango deseado”. Pero si desea concentrarse en un rango más estrecho, puede hacerlo con paciencia y conocimientos.

Finalmente, la solución al problema fue instalar un servomotor y dos codificadores (uno en la máquina y otro en el motor). Un control de circuito cerrado completa el sistema.

“Un circuito cerrado siempre está buscando comentarios”, explica Joe. “Como analogía: en un coche con control de crucero, lo pones en 60 y ya no tienes que tocarlo. Se queda allí. Es mirar la velocidad versus pisar el acelerador. El circuito cerrado en el mundo del perfilado está haciendo lo mismo: está mirando la posición del material todo el tiempo. Para sacar un perfil, aumenta a cierta velocidad y vuelve a desacelerar. Desacelera hacia abajo y llega a cero en el objetivo [para el corte]. Siempre está mirando eso. Si va por delante o por detrás, acelera o frena para acercarse lo más posible.

“Cuando presionamos el botón de ejecutar y empezamos y estamos haciendo un panel de 10'”, continúa, “sabemos hacia dónde nos dirigimos. Miramos dónde estamos y hacia dónde nos dirigimos. Lo hacemos con la posición y la velocidad. La forma en que funciona el controlador es que cerramos el ciclo tanto en la posición como en la velocidad. La velocidad es qué tan rápido se mueve el material, y la posición es donde se encuentra el material en relación con el corte”, explica Joe.

Cuando se trata de mantener las longitudes consistentes, el sistema de circuito cerrado es una mejora con respecto al sistema de circuito abierto. “Comenzamos con un nuevo sistema que estamos instalando”, dice Wayne. “Con un sistema de circuito cerrado, hemos podido mantener las longitudes de nuestros paneles dentro de una consistencia de 1/32” o quizás 1/16”. La mayoría de las hojas son exactas, correctas; Yo diría que el 80 % de las veces cada hoja está bien puesta”.

En el horizonte

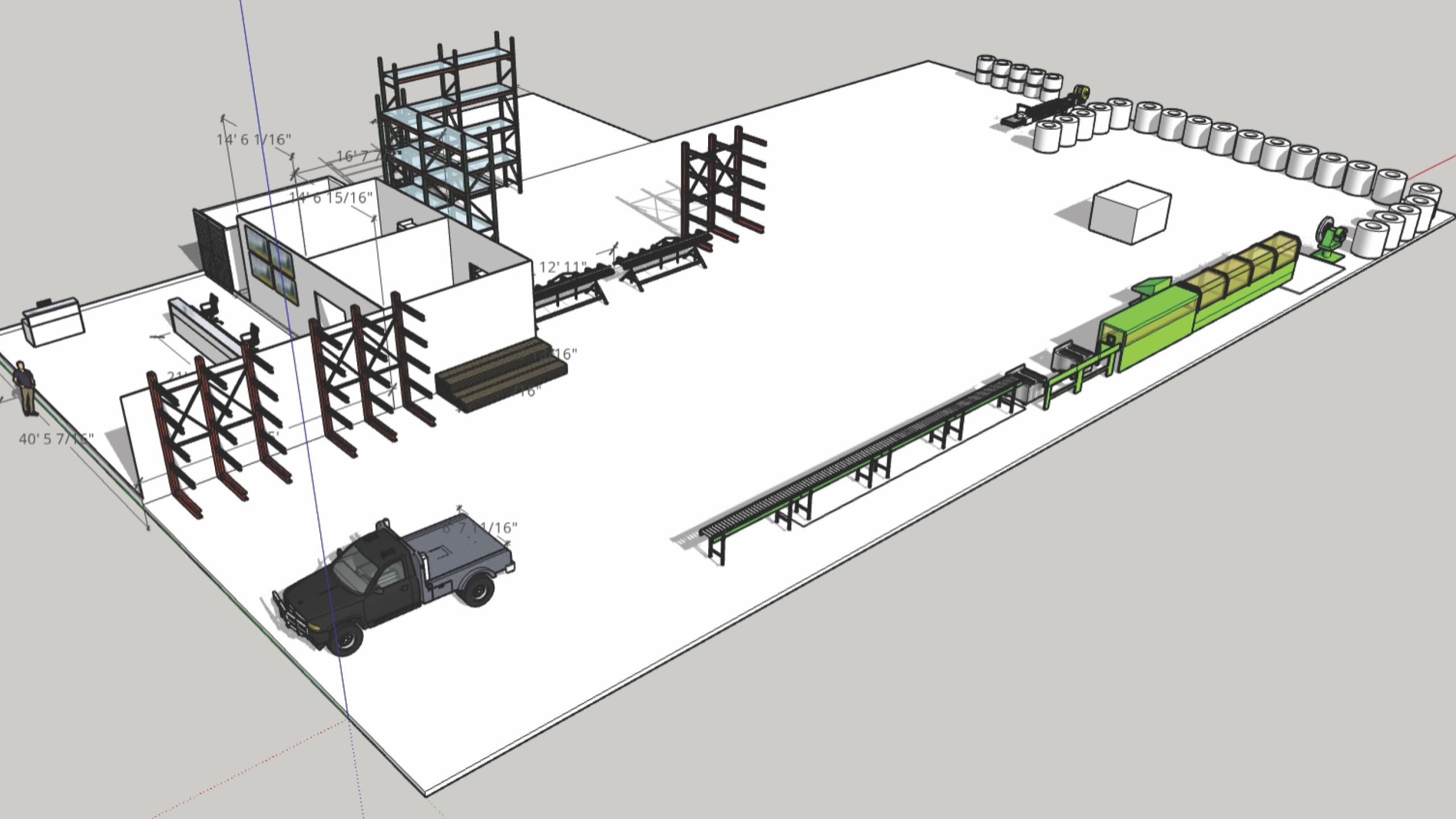

Hasta el 2021, Nathan dice que constantemente captó más clientes, por lo que está tratando de encontrar formas de ser más eficiente y ajustar sus ofertas de productos para atender a esos clientes.

Recientemente, agregó a su línea de equipos una formadora de rodillos para juntas alzada portátil NewTech y un remolque. Compró la máquina y el remolque de trabajo más pesado (construido específicamente para máquinas de costura alzada) a través de Masterpiece Metal. “Eso llegó hace cuatro o cinco semanas”, dice. “Y mañana vamos a nuestro cuarto trabajo. Nos está yendo bastante bien con eso para esta época del año. New Heights Roofing es una gran empresa de techado en Little Suamico. Hacen bastante costura alzada, así que nos pidieron que consiguiéramos algo”.

Su perfiladora portátil se pondrá a trabajar laminando múltiples perfiles. “Podemos laminar 15 perfiles diferentes en esta misma máquina. Dos personas tardan unos 15 minutos en cambiar los troqueles. Utiliza la misma computadora, los mismos controles, la misma unidad, solo diferentes perfiles de troqueles. Tenemos una costura alzada con cierre a presión, y para trabajos comerciales queremos una costura mecánica. Si tenemos solicitudes de diferentes perfiles, obtendremos los troqueles [de Masterpiece Metal]”.

La máquina Legacy Panel (mencionada en la edición de agosto/septiembre de 2021) aún está por llegar. “Estamos incorporando un panel Legacy de Acu-Form. Se parece a una costura alzada, pero las costillas tienen una separación de 12" en lugar de 9" y tienen un aspecto más piramidal. Es para una apariencia más residencial”, explica Nathan. “Será 28 y 29 ga. y podremos venderlo al mismo precio que el panel agrícola”. Nathan dice que este perfil aún no está disponible en Wisconsin, pero es popular en Michigan y Ohio para residencias. “Es muy popular en Pensilvania y también debería tener éxito aquí en Wisconsin”, dice.

La línea de equipos de Your Quality Metal aún no está completa. También están en camino una SWI Trim Slitline con Recoiler para poder cortar sus propias bobinas de costura alzada, y una máquina F&J que realiza cortes de transición. “El borde F es una pieza bastante difícil de doblar en el freno con todas las curvas pronunciadas, por lo que hay bastantes personas que hacen que las máquinas lo doblen”, explica Wayne. “En lugar de atar el freno, pueden enrollar el material para obtener una mayor eficiencia y usar su freno en piezas menos complejas”.

La pieza final que está en camino al taller es una máquina perforadora para perforar los paneles agrícolas. “Podremos personalizar y fabricar paneles de sofito para nuestros clientes”.

Conclusión

La descripción del sistema de circuito cerrado se simplifica demasiado aquí. No es aconsejable comenzar a jugar con su máquina a menos que conozca los entresijos de todos los aspectos mecánicos y eléctricos. “Cuando instala un sistema de circuito cerrado, tiene que hacer la mecánica junto con la electricidad”, advierte Joe. “No se puede simplemente instalar un servomotor en una perfiladora y esperar que funcione. Y realmente necesita saber lo que está haciendo cuando configura los parámetros.

“No puedes simplemente pegarlo allí e intentarlo, te encontrarás con todo tipo de problemas y frustraciones”, explica Joe. “Lo que hacemos es hacer que las máquinas sean más eficientes, con un rendimiento más rápido y más precisas.

“Muchas cosas parecen fáciles cuando alguien entra y sabe lo que está haciendo”, continúa. “Si alguien no lo sabe, lo volverá loco”. RF

Si desea compartir la historia de su empresa con los lectores de Revista de perfilado, comuníquese con Karen Knapstein al 715-513-6767, [email protected], o envíe una carta a Rollforming Magazine, ATTN: Karen Knapstein, PO Box 255, Iola, WI 54945. Nos encantaría escuchar su historia.