Industria 4.0: Cómo ha cambiado la industria del conformado de metales.

Se ha hablado mucho sobre la Industria 4.0 y cómo va a cambiar la faz de la fabricación. Todos hemos leído estadísticas muy prometedoras y elevadas, como un aumento del 30 por ciento en la productividad y un retorno de la inversión (ROI) de dos años. La “fábrica inteligente” se ha presentado como un ideal que parece futurista e inalcanzable para la mayoría de los fabricantes de metal. Antes de descartar la Industria 4.0 como nada más que una exageración de marketing, hablemos de las revoluciones industriales pasadas y de dónde estamos hoy.

Revoluciones Industriales Pasado, Presente y Futuro

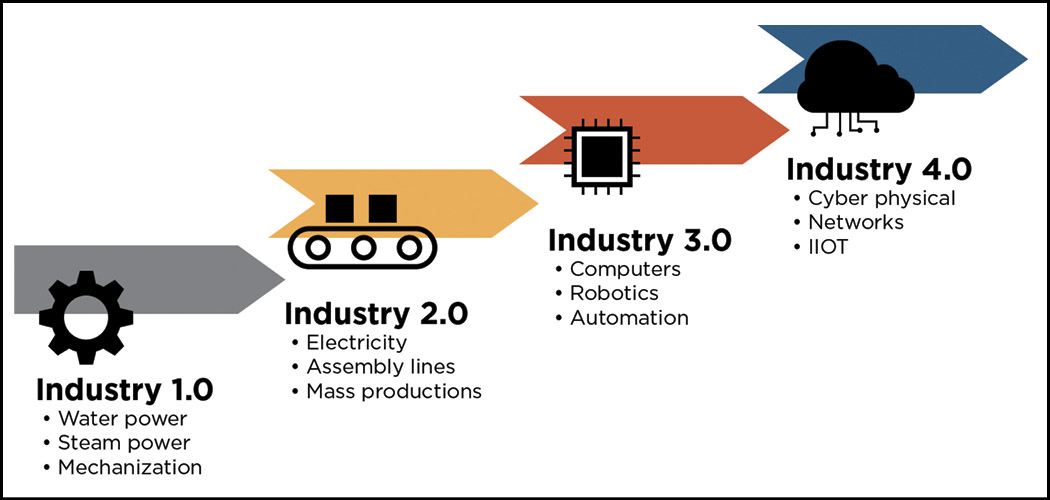

Ha habido cuatro revoluciones industriales principales que se han producido a lo largo de la historia. Se dice que la primera y la tercera revoluciones industriales son disruptivas, lo que resulta en cambios significativos en el panorama de la fabricación.

1. Mecanización mediante energía hidráulica y vapor.

La primera revolución industrial fue muy disruptiva y revolucionó la industria al pasar de artesanos calificados que fabricaban productos a mano a trabajadores menos calificados que usaban máquinas impulsadas por agua o vapor.

2. La electricidad impulsa la producción en masa y las líneas de montaje.

Sobre la base de la primera revolución, la electricidad reemplazó al agua y al vapor como fuente de energía durante la segunda revolución. Se desarrollaron líneas de montaje.

3. Informatización y automatización.

Al igual que en la primera revolución, las computadoras trajeron un cambio disruptivo a la fabricación, lo que permitió la introducción de la robótica, la precisión mejorada y los controles numéricos por computadora (CNC).

4. Sistemas ciberfísicos, IIOT.

La era digital trajo fábricas inteligentes y el Internet industrial de las cosas (IIOT), donde los sistemas y procesos se integran y los datos en tiempo real se convierten en un componente clave para la toma de decisiones.

Para reducir la Industria 4.0 a su forma más simple, es el siguiente paso en la evolución de la informatización y la automatización. Industria 4.0 marca el comienzo de una mayor conexión digital e integración entre dispositivos. Con esta mayor conectividad viene la capacidad de compilar y analizar datos en tiempo real y tomar decisiones significativas basadas en estos datos.

¿Está lista la industria del conformado de metales para la Industria 4.0?

Puede que esté leyendo esto y piense que la industria del conformado de metales no está preparada para la Industria 4.0, pero este no es el caso. Los fabricantes de metal de todo el país ya han aprovechado los muchos beneficios de la Industria 4.0.

Desbloquee los datos de la máquina y mejore los análisis

Una de las características de la Industria 4.0 gira en torno a la hiperconectividad: cómo se conectan las máquinas y cómo se comunican entre sí a través de la web.

En el pasado, cada máquina o sistema creaba y almacenaba datos en su propio silo de datos, lo que dificultaba que los fabricantes desarrollaran informes completos de manera oportuna. La hiperconectividad elimina los silos de datos y nos brinda visibilidad en casi todos los aspectos del proceso de fabricación.

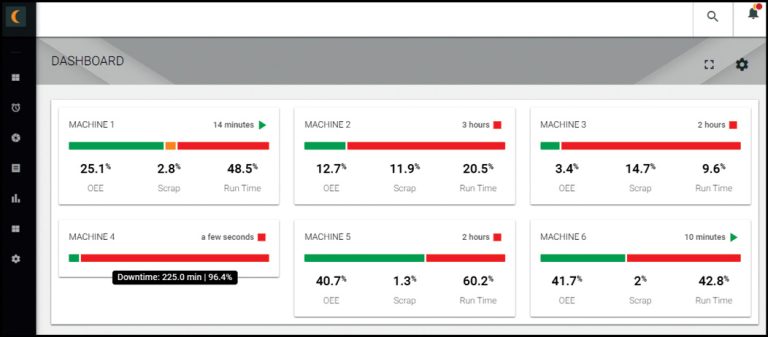

La hiperconectividad también hace posible que los fabricantes experimenten informes en tiempo real, con valiosos datos "en vivo". Además de la conveniencia de los tableros de un vistazo, los datos en vivo permiten a los fabricantes ser más ágiles: responder rápidamente a las situaciones a medida que surgen y medir los efectos de sus decisiones sin tener que esperar un día para revisar los informes.

Los controladores de máquinas están perfectamente posicionados para recopilar datos valiosos para los fabricantes de metal

Muchos de los nuevos controladores de hoy en día que se utilizan en la fabricación de metales tienen la capacidad de compilar datos críticos de fabricación, como rendimiento, desechos, velocidad, tiempo de ejecución, tiempo de inactividad y mucho más. En lugar de utilizar registros escritos a mano que requieren mucha mano de obra y tienen un gran margen de error, los adoptantes de la Industria 4.0 confían en los controladores para recopilar datos con precisión, sin requerir ningún tiempo de inactividad por parte del operador. Todos estos datos de los controladores se pueden introducir en una solución de software de gestión de producción (PMS) en línea a la que se puede acceder a través de paneles para obtener una vista rápida de las operaciones o analizar más en una fecha posterior.

Los fabricantes de metales pueden usar estos datos para identificar tendencias de fabricación, cuellos de botella y administrar el inventario. Estos datos son críticos en la programación, el análisis predictivo y también en las actividades de mejora continua. Los fabricantes de metal también están integrando sus sistemas PMS y ERP, acercando los datos de producción a los datos de ventas y clientes. Lo hacen proporcionando:

• Informes precisos sin interrumpir el flujo de trabajo;

• Los informes completos brindan a los fabricantes información valiosa sobre la eficiencia real de sus procesos;

• Los tableros con datos en tiempo real permiten a los fabricantes tomar decisiones críticas y ver de inmediato el impacto de las decisiones;

• Supervisar la eficacia general del equipo (OEE) de todas las máquinas; y

• Los datos históricos proporcionan a los fabricantes un objetivo de herramienta efectivo y miden los esfuerzos de mejora continua.

Mantener la calidad de manera proactiva

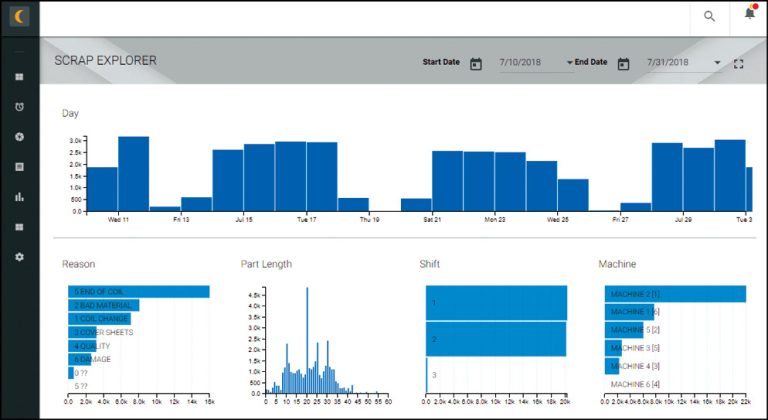

En el pasado, la única forma de revisar y abordar los problemas de calidad era analizar los resultados y los informes de posproducción, lo que hacía que el control de calidad fuera un ejercicio muy reactivo.

Todos hemos visto cómo una pequeña falla en el proceso de fabricación puede causar una falla que deriva en errores de calidad mayores que elevan los costos de producción. Con Industry 4.0, las alertas en tiempo real notifican a los fabricantes sobre eventos específicos o cuando se superan los umbrales fuera de tolerancia. Estas alertas permiten a los fabricantes tomar medidas y hacer las correcciones necesarias para abordar el problema de tolerancia en una etapa más temprana del proceso.

Los fabricantes de metales usan alertas y auditorías de calidad para mantener la eficiencia y los estándares de producción

La captura de datos impulsada por el controlador compila una cantidad sorprendente de datos sobre casi todos los aspectos del proceso de fabricación. Las alertas se pueden personalizar para que se activen cuando los problemas provoquen retrasos imprevistos en el cronograma de producción. Las alertas avanzadas permiten a los fabricantes tomar las medidas necesarias para mantener el programa de producción necesario para satisfacer la demanda de ventas.

Los fabricantes también pueden implementar auditorías de calidad para garantizar que se utilice el material correcto en cada trabajo, que las piezas se produzcan con la longitud y la cantidad adecuadas, y más.

Según la naturaleza del problema, se pueden establecer auditorías de calidad para detener la producción hasta que la situación se resuelva satisfactoriamente. Al hacer cumplir la auditoría de calidad, los fabricantes pueden establecer y mantener estándares de calidad por estos medios:

• Las alertas configurables llaman la atención sobre cualquier problema que pueda retrasar la producción antes de que se convierta en un problema;

• Las auditorías de calidad ayudan a garantizar el material, la longitud, el color y la cantidad correctos para cada trabajo y reducen los errores y los desperdicios; y

• Las auditorías de calidad exigibles ayudan a garantizar el cumplimiento de las políticas de la empresa.

Mejorar la eficiencia

Una de las mayores ganancias de la transformación digital en la industria manufacturera es el aumento de la eficiencia. De hecho, según la Sociedad Estadounidense para la Calidad, el 82 por ciento de las empresas de fabricación que han digitalizado sus operaciones informan que IIOT ha resultado en una mayor eficiencia, menores gastos generales y mayores ganancias.

La tecnología Industry 4.0 ayuda a los fabricantes de metales a ganar eficiencias de muchas maneras

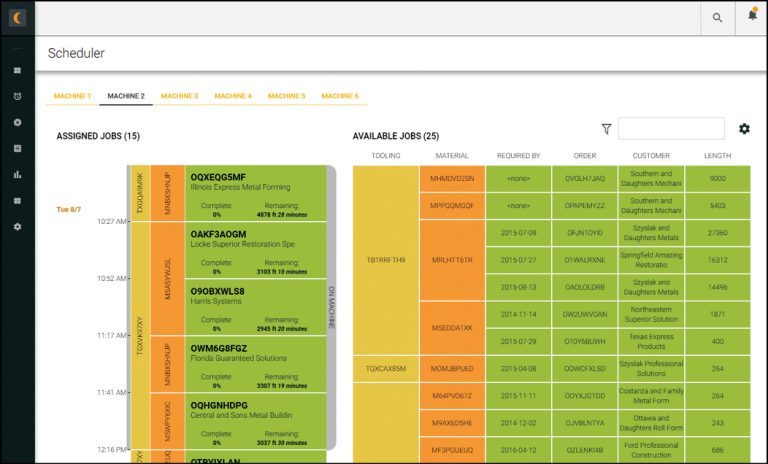

La hiperconectividad ha ayudado a los fabricantes de metales a optimizar los procesos de múltiples formas. Por ejemplo, al eliminar la tarea de ingresar órdenes de los operadores, la tecnología Industry 4.0 ha ayudado a mantener a los operadores de máquinas enfocados en fabricar piezas y no ingresar órdenes en la máquina.

Otras innovaciones tecnológicas, como los códigos de barras y la identificación por radiofrecuencia (RFID), han ayudado a los fabricantes a realizar un seguimiento del movimiento del material a lo largo del proceso de fabricación, lo que les brinda una mejor visión del uso y los desechos del material.

MEJORA EL PROCESO DE INGRESO DE PEDIDOS

• Agilice el proceso de pedidos y elimine la tarea de teclear los pedidos lejos de los operadores;

• Permitir que los operadores se centren en las piezas en funcionamiento; y

• Controle el proceso de producción y la programación de trabajos para maximizar la productividad.

MEJORA EL PROCESO DE PROGRAMACIÓN

• Los cronogramas actualizados que reflejan información en tiempo real permiten a los fabricantes realizar pronósticos de fabricación precisos; y

• Proporcione a los fabricantes más control sobre la programación al eliminar la capacidad del operador para seleccionar trabajos.

MEJORE LA GESTIÓN DE INVENTARIO, REDUZCA LOS DESECHOS

• El código de barras del material o el sistema RFID rastrea con precisión el movimiento y el uso de la bobina;

• El sistema de gestión de almacenes garantiza la entrega a tiempo del material y reduce los retrasos en la producción; y

• Las auditorías de calidad evitan errores materiales incorrectos y mejoran la precisión de los pedidos.

Garantice el cumplimiento y la generación de informes

Sin duda, la hiperconectividad ha mejorado la precisión y la velocidad de los informes para los fabricantes. Agregue datos en tiempo real a la mezcla y los fabricantes de Industry 4.0 experimentarán análisis procesables, precisos y relevantes. Los informes no solo han mejorado con Industry 4.0, sino que los fabricantes ahora tienen un aliado en lo que respecta al cumplimiento. Las herramientas de Internet 4.0 se pueden usar para ayudar a rastrear e implementar informes de cumplimiento en una multitud de escenarios.

Cumplimiento mejorado e informes de cumplimiento para fabricantes de metales

Atrás quedaron los días de depender de los operadores para entregar hojas de registro que registraran piezas, chatarra, tiempo de inactividad y una larga lista de otras métricas. Los fabricantes de metal ya no necesitan esperar un día para que el personal de la oficina ingrese todos los registros de manera oportuna, y esperan que los operadores hayan sido precisos en sus informes.

La tecnología Industry 4.0 ha hecho que los informes estén disponibles cualquier día, en cualquier momento, todo desde un navegador web conveniente. Además, dado que la recopilación de datos está automatizada con la ayuda de controladores, Industry 4.0 ha eliminado el error humano en la recopilación de datos.

Industry 4.0 también ha ayudado a los fabricantes a desarrollar estrategias de cumplimiento en la planta.

Las auditorías de calidad se pueden utilizar para implementar planes de cumplimiento exitosos al exigir protocolos de seguridad específicos antes de que pueda continuar la producción. Dado que las auditorías de calidad son configurables, solo están limitadas por la imaginación del fabricante. Las auditorías de calidad se han utilizado no solo para garantizar el cumplimiento de los procedimientos de seguridad, sino que también se pueden configurar para alentar a los empleados a cumplir con una gran cantidad de políticas de la empresa.

Industria 4.0 es lo que usted hace

Si está decepcionado por no haber implementado ninguna tecnología de la Industria 4.0, no se preocupe. Trate de no concentrarse en si su instalación ha adoptado la Industria 4.0. En su lugar, concéntrese en lo que puede hacer para ejecutar una operación que sea más rentable y eficiente, y cómo obtener una mejor visibilidad de sus operaciones de fabricación. A medida que se esfuerza por mejorar la eficiencia y la visibilidad, su planta de fabricación naturalmente comenzará a experimentar cada vez más la Industria 4.0. Para obtener un estudio más detallado sobre la Industria 4.0 y cómo afecta a la industria del perfilado, consulte el sitio web de controles de AMS en www.amscontrols.com.

AMS Controls tiene un sistema de gestión de producción completo para optimizar la fabricación de paneles, correas, molduras, montantes y más. Desde 1977, AMS Controls ha vendido más de 13,000 XNUMX controladores en todo el mundo.

Los líderes de la industria han elegido el sistema completo de gestión de la producción de AMS Controls para optimizar la fabricación de paneles, correas, molduras, montantes y productos estructurales de perfilado cortado a medida. Sus soluciones se pueden utilizar con cualquier marca de perfiladora o plegadora para eliminar errores sin esfuerzo, gestionar el inventario de bobinas y realizar un seguimiento de la producción.

Para obtener más información sobre todo lo presentado en este artículo, comuníquese con AMS Controls al 314-344-3144 o visite www.amscontrols.com. RF