Por el personal de RF

Revista Rollforming y todo Medios de comunicación de la pared del escudo los títulos están cambiando el formato de las características de nuestro producto. Uno de los propósitos de nuestras revistas es cerrar la brecha entre los fabricantes y los usuarios finales. Esto proporciona más valor tanto a nuestros lectores como a los anunciantes. Los usuarios finales conocen íntimamente sus desafíos y puntos débiles asociados con productos, procesos y equipos. Los fabricantes conocen el material, el diseño y las mejores prácticas. Las nuevas características del producto se basarán en ambos para presentar soluciones a los desafíos y preocupaciones del mundo real que enfrentan nuestros lectores. Con suerte, esto educará a los contratistas, formadores de rodillos y consumidores para que tomen mejores decisiones de compra y aprovechen al máximo lo que tienen.

La primera característica de producto que sigue a este nuevo formato son las formadoras de rodillos.

Elemento de preocupación n.º 1: Cambios de separación y ajuste para diferentes tipos, calibres y durezas de metal

Los cambios o ajustes de separación son necesarios cuando cambia el material que pasa por el rodillo. Los troqueles de rodillos suelen estar diseñados para manejar una variedad de materiales. Los troqueles correctamente ajustados son fundamentales para producir un panel de calidad. Muchas de las siguientes preocupaciones resultan de un ajuste inadecuado.

A menudo, esto se puede evitar por completo comunicando claramente los tipos de material que pretende utilizar al seleccionar inicialmente una formadora de rodillos. Eso asegura que los diferentes materiales estarán dentro del rango de ajuste para la máquina comprada.

Los perfiles específicos, ya sea una o varias pasadas, el grosor y la dureza del material, afectan los ajustes necesarios y deben comunicarse al fabricante al especificar una máquina.

El material más duro requiere más sobredoblado y genera más recuperación elástica. El material más grueso que el ajuste de espacio correcto puede impartir ángulos adicionales en una ubicación de nervadura o curva. El material más delgado que el ajuste de espacio correcto puede resultar en un abocinamiento final.

Los ajustes de herramientas ocurren en las sobreformas. El espacio normalmente debe ser mayor que el calibre del material procesado. Si el espacio es más pequeño, puede ser una indicación de que es necesario reemplazar las herramientas, los cojinetes o los ejes. Algunas máquinas tienen topes positivos para evitar que el espacio se ajuste al punto en que los rodillos están en contacto. Esto puede aumentar la vida útil de las herramientas y disminuir la posibilidad de que los ajustes incorrectos dañen la máquina.

El ajuste frecuente de las máquinas les permite salirse de las especificaciones. Los fabricantes suministran bloques patrón que permiten que la formadora de rodillos devuelva su máquina al cero de fábrica.

Los ajustes correctos, la comprobación periódica del indicador y la recalibración de la separación evitan muchos de los desafíos posteriores.

Elemento de preocupación n.º 2: Ensanchamiento final

Al igual que con los problemas de separación y ajuste, el ensanchamiento final generalmente se aborda mejor comunicándose con su fabricante al redactar las especificaciones para su perfilador.

El abocardado final puede ocurrir tanto en máquinas precortadas como postcortadas. Las líneas precortadas pueden experimentar un ensanchamiento final inducido por herramientas, mientras que las líneas postcortadas pueden experimentar un ensanchamiento final inducido por cizallamiento. Pero, en un molino de buena calidad, bien mantenido y correctamente ajustado, el ensanchamiento final debe ser mínimo.

El ensanchamiento en el extremo delantero y trasero de un panel generalmente ocurre en líneas precortadas. Las líneas de corte posterior forman un corte de tira continuo después del proceso de formación, lo que evita que se ensanche. Las láminas precortadas se forman paso a paso y el panel se recupera durante el proceso de formación. La extensión del ensanchamiento depende de la forma del perfil y del rendimiento del material utilizado.

El abocardado también puede ser causado por el uso de material más duro de lo que se diseñó para formar la herramienta. Los sobredoblados en los rodillos de herramientas no son lo suficientemente fuertes como para explicar la mayor recuperación elástica. Las posibles soluciones son un rediseño de los troqueles de rodillos, accesorios de herramientas adicionales en el formador de rodillos, ampliar el número de estaciones de formación, un rediseño de las nervaduras superpuestas o subyacentes para una mejor formabilidad y cambiar a una bobina más adecuada para el proceso.

El ajuste incorrecto o los componentes mecánicos desgastados (herramientas, cojinetes y ejes) dan como resultado un espacio suelto, lo que también agrava el abocardado del extremo. Un espacio suelto antes de una pasada de sobreformado permite que el material se forme más duro y puede resultar en un ensanchamiento final.

El ajuste de la separación correspondiente al perfil y al tipo de material minimiza el ensanchamiento final.

Elemento de preocupación n.º 3: Compatibilidad de integración de formadores de rodillos y accesorios

Los accesorios de buena calidad comprados al mismo tiempo que la formadora de rodillos experimentan pocos problemas con la integración.

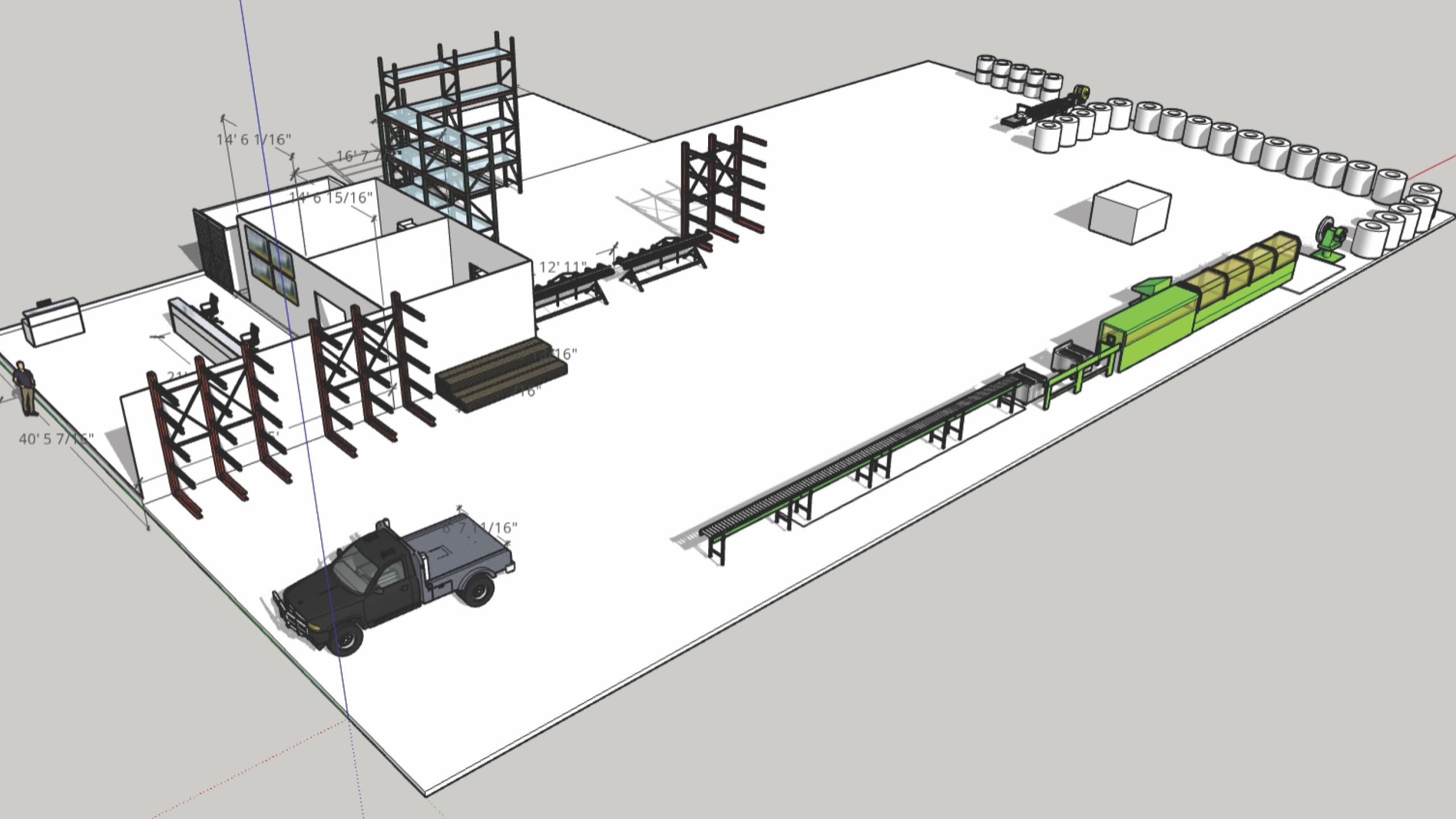

Los desbobinadores generalmente se diseñan como sistemas independientes con su propio sistema de alimentación (hidráulico o mecánico) para la expansión del mandril y el desenrollado. Para integrar una nueva desbobinadora con un sistema existente, debe proporcionar información detallada, incluida la velocidad máxima de la línea, el rango de ancho de la bobina y el diámetro interior y exterior de la bobina. Esto permite la selección de un rango de expansión adecuado para el mandril, el tamaño del cilindro, la altura de elevación y el tren de transmisión.

Las empresas de integración de terceros brindan soluciones y soporte para ayudar con la integración de los componentes del sistema. Su software ayuda a coordinar la velocidad, el tiempo y otros factores críticos. Estos sistemas de terceros pueden aumentar el rendimiento y ser especialmente útiles cuando se trata de incorporar accesorios y molinos que no están diseñados específicamente para trabajar juntos. También aumentan la eficiencia en equipos combinados.

Elemento de preocupación n.º 4: los paneles producidos no cumplen con las especificaciones dentro de las tolerancias aceptables

Las tolerancias del panel se relacionan con todos los demás desafíos enumerados. El ajuste de la separación, las herramientas desgastadas, los accesorios y la calidad/grosor/dureza del material pueden crear problemas con la tolerancia del panel.

Cuando la salida cambie en la especificación, confirme que las especificaciones de la bobina no hayan cambiado. La bobina generalmente se corta hacia abajo desde una bobina maestra. Los rollos cortados del mismo maestro tendrán el mismo número de calor (identificación de lote) y deberían producir resultados consistentes. La bobina con una identificación de lote diferente puede requerir un reajuste para compensar los cambios en las características de la bobina.

Si la bobina no ha cambiado en diámetro o dureza, examine la máquina. Pasar por una lista de verificación de mantenimiento de rutina puede resolver el problema sin necesidad de reequipar o llamar a un técnico.

La inconsistencia en los paneles indica que algo cambió, ya sea las características de la bobina o las herramientas en la máquina.

Conclusión

Para la fabricación de paneles, la consistencia es la clave obvia. Los desafíos más comunes mencionados por los formadores de rodillos con los que contactamos se remontan a muy pocas causas subyacentes.

En primer lugar, cuando proporcione especificaciones para adquirir equipos, sea detallado y preciso. Discuta las opciones para que la máquina satisfaga sus necesidades hoy y se adapte para satisfacer sus necesidades a medida que crece.

Con la máquina adecuada, el siguiente paso es el mantenimiento y mantener la máquina correctamente ajustada para la calidad, el tipo, el diámetro y la dureza de la bobina utilizada.

Si confirmar los ajustes no soluciona el problema, verifique si hay herramientas desgastadas o integración de periféricos. RF