Cómo el método de perfilado de deformación intensiva ayuda a reducir la longitud de las máquinas.

Cuanto más tiempo, mejor” es lo que cualquiera dirá cuando se le pregunte sobre el diseño de la máquina perfiladora.

Con una cantidad más que suficiente de estaciones de perfilado, puede realizar gradualmente cualquier tipo de perfil sin estrés, ondas y ondulaciones. Sin embargo, cada pie adicional de la máquina no solo tiene que ver con el costo de la máquina y los plazos de entrega, sino también con las crecientes demandas de espacio en el taller, los requisitos de energía, el peso de manejo y la falta de movilidad.

El método intensivo del diseño de perfilado nos ayuda a construir máquinas pequeñas con mejores presupuestos, términos y da la oportunidad a las pequeñas empresas de hacer las cosas que antes solo los grandes podían permitirse.

A continuación se muestran algunos ejemplos de ingeniería:

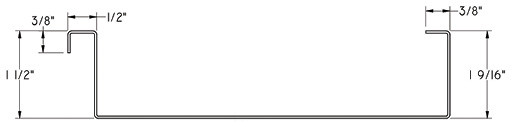

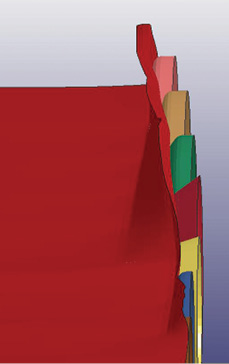

Como muestra, se utilizó un panel de techo de junta alzada doble normal de 1.5”.

(FOTO 1) Dibujo de perfil de junta alzada de 1.5”.

Para mostrar la diferencia, los rodillos se diseñaron para este perfil en siete pasadas con un método de formación de rodillos regulares (RR) y un método de deformación intensiva (ID).

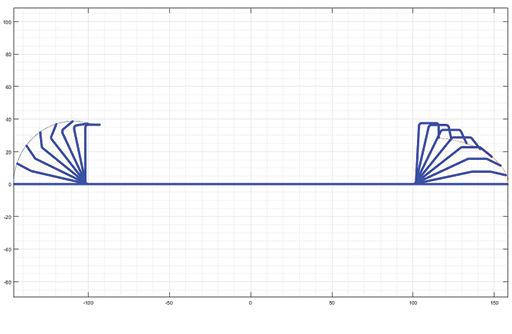

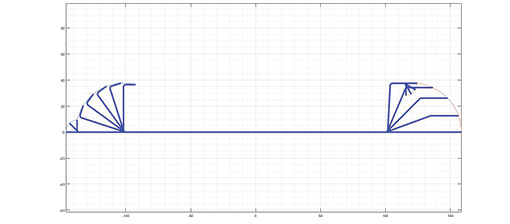

Con el diseño RR, las curvas van sucesivamente una por una desde el borde hasta el centro del material (consulte la imagen 2).

(FOTO 2) Flor de formación de flujo para el método de diseño de formación de RR.

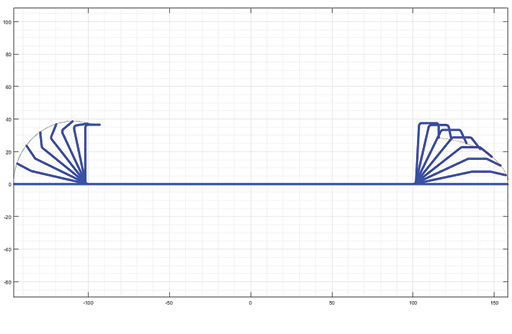

El método ID socavado forma varias curvas en cada pasada (consulte la imagen 3).

(FOTO 3) Flor de formación de flujo para el método de diseño de formación de rodillos intensivos.

Como materia prima utilizamos acero calibre 24 ASTM A653-96.

La resistencia a la tracción es de 210 MPa, la relación de Poisson es de 0.3, el límite elástico es de 350 MPa, el módulo de endurecimiento en la región plástica es de 587 MPa. El modelado del proceso de deformación se realizó en el programa Ls-Dyna.

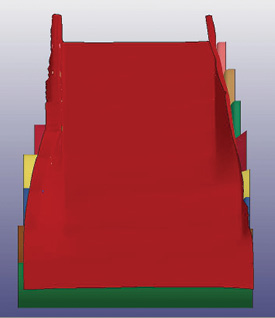

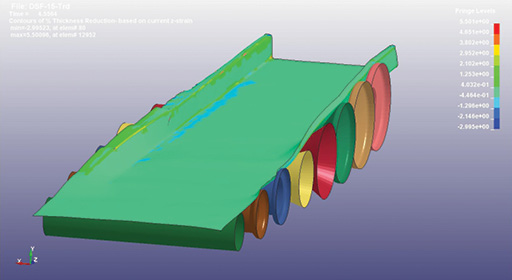

El modelado de la herramienta de trabajo solo simuló la superficie de trabajo de los rodillos calibrados. En este caso, el accionamiento tiene solo rodillos inferiores y los superiores no propulsados. En el modelado, los rodillos de alimentación se utilizan como primera pasada sin bandas, por lo que hay ocho soportes en el modelo.

(FOTO 4A) Vista general.

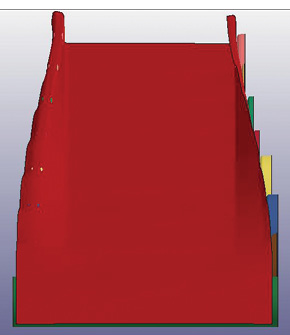

(PIC 4B) Pérdida de estabilidad del borde izquierdo.

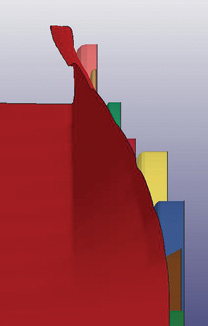

(FOTO 4C) Pérdida de estabilidad del borde derecho.

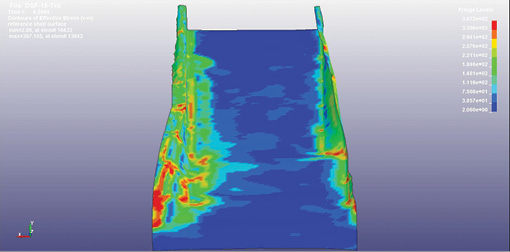

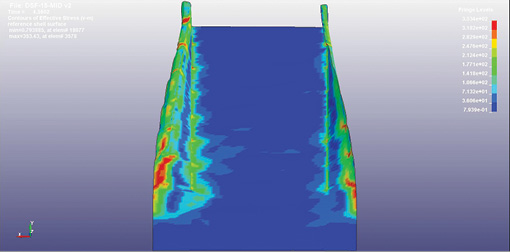

La forma del material en estado formado durante el proceso de moldeo se muestra en la imagen 4a, los rodillos superiores estaban ocultos. Los resultados de la simulación demuestran que la pérdida de estabilidad está en ambos bordes de la pieza de trabajo. La imagen 4b muestra la formación de ondas en el borde izquierdo entre cuatro y cinco pasadas. La imagen 4c muestra la formación de una torcedura en el borde derecho cuando la pieza de trabajo pasa entre seis y siete pasadas.

Estas imágenes muestran el estado formado del material en el proceso de formación, según el método RR.

La figura 5 muestra los valores de las tensiones equivalentes según la teoría de Mises. En la imagen se puede ver que las tensiones equivalentes más grandes ocurren en los bordes de la pieza de trabajo y sus valores son 367 MPa, que es más alto que el límite elástico, que es 350 MPa. Eso significa que en los lugares con los mayores valores de esfuerzos equivalentes ocurrirán deformaciones plásticas y, como resultado, los bordes del material se alargarán en la dirección longitudinal formando defectos ondulados a lo largo del borde que se muestra en la imagen 4.

(PIC 5) Tensiones equivalentes en la pieza de trabajo durante el proceso de conformado según el esquema convencional.

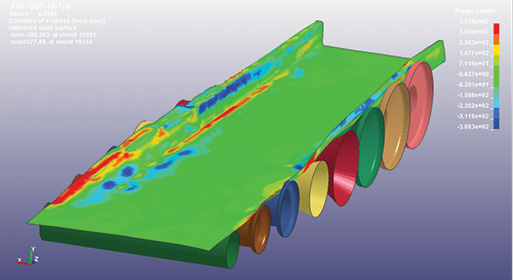

La figura 6 muestra los valores de las tensiones longitudinales. Puede ver en la figura que las mayores tensiones de tracción longitudinales actúan en los bordes de la pieza de trabajo a medida que pasa por la segunda y tercera pasada.

(PIC 6) Tensiones longitudinales en la pieza de trabajo durante el proceso de conformado según el método RR.

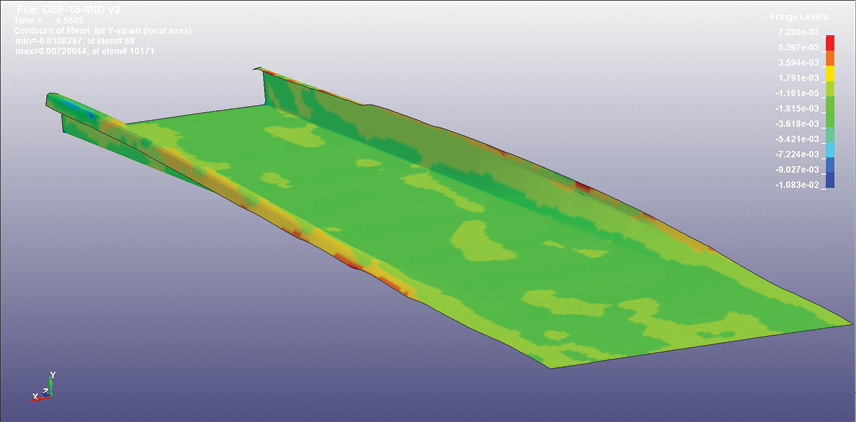

La imagen 7 muestra los valores de deformación en dirección longitudinal. Los mayores valores de deformación alcanzan el 2 por ciento. Tal valor es más alto que el límite elástico, por lo tanto, aparecerán deformaciones residuales en la pieza de trabajo, lo que posteriormente conducirá a una deformación indeseable del borde en forma de ondulación.

(

(

PIC 7) Deformaciones longitudinales en la pieza de trabajo durante el proceso de conformado, según el método RR.

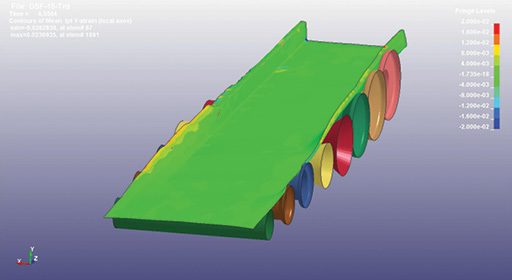

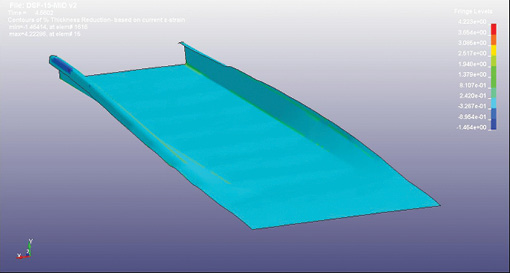

La imagen 8 muestra los cambios en el grosor de la pieza de trabajo durante el proceso de formado. La imagen muestra que el valor del mayor adelgazamiento es de alrededor del 3 por ciento. Teniendo en cuenta que el valor del espesor de la pieza de trabajo es igual a 0236” (calibre 24 o 0.6 mm), el valor absoluto del adelgazamiento es 0.000708”.

(PIC 8) Cambio del espesor de la pieza de trabajo en proceso de conformado, según el Método RR.

Ahora se realizó la misma investigación para el método de perfilado de ID. Mismo grosor, material, perfil y ganas de hacerlo bien en siete pasadas.

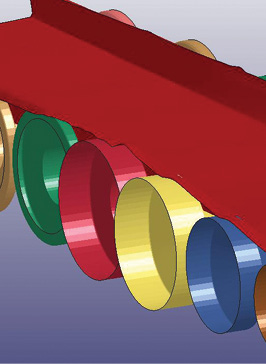

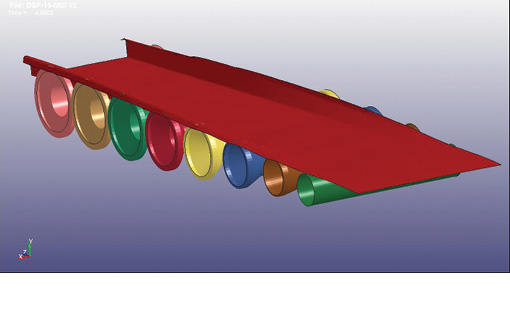

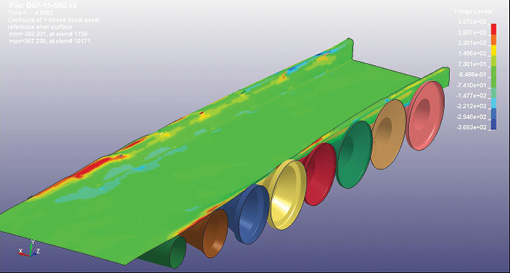

Las imágenes 9a muestran el resultado de la formación de rodillos con el método de formación de rodillos ID y no se ven deformaciones en los bordes, ondulaciones ni ondas. Y las otras dos imágenes 9b y 9c muestran por qué funciona. Las imágenes muestran la pieza de trabajo en proceso de perfilado por método de ID.

(FOTO) 9 – Vista general.

(FOTO) 9b – Borde del lado derecho.

(FOTO) 9c – Vista isométrica.

La imagen 10 muestra los valores de las tensiones equivalentes, el valor más alto es 353 MPa, que es ligeramente más alto que el límite elástico (350 MPa), y como resultado, las fuerzas de deformación plástica por tracción en los bordes serán pequeñas y lo más probable es que no haya rodamiento. los defectos de formación en los bordes del perfil serán visibles.

(PIC 10) Esfuerzos equivalentes en una pieza de trabajo en proceso de rolado por el método de deformación intensiva.

La imagen 11 muestra los valores de las tensiones de tracción, los valores más altos alcanzan los 367 MPa, que es ~10 MPa menos que el método tradicional de perfilado.

(PIC 11) Esfuerzos longitudinales en una pieza de trabajo en proceso de rolado por el método de deformación intensiva.

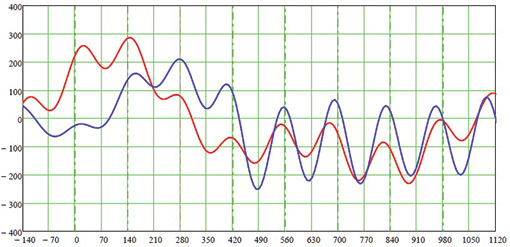

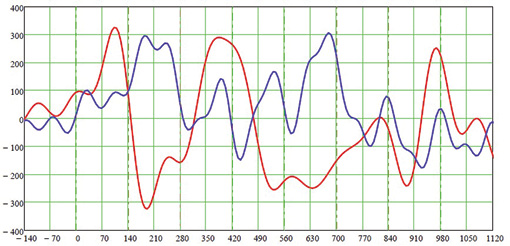

Las imágenes 12 y 13 muestran cómo cambia el valor de la tensión de tracción de una partícula de metal ubicada en los bordes izquierdo y derecho de la pieza de trabajo, respectivamente, cuando la pieza de trabajo se mueve a través de los soportes de perfilado. El color rojo muestra la tensión para el perfilado por RR y el azul para ID. Las líneas verticales de puntos y rayas indican la posición de los planos axiales.

(FOTO 12) Esfuerzos de estiramiento en el borde izquierdo de la pieza de trabajo.

(FOTO 13) Esfuerzos de estiramiento en el borde derecho de la pieza de trabajo.

Los valores de las deformaciones longitudinales en una pieza de trabajo durante el perfilado por el método de deformación intensiva se muestran en la Imagen 14.

Los mayores valores de deformación son de alrededor del 0.7 por ciento, que es alrededor de un 2 por ciento menos que con el perfilado hasta el método tradicional.

El cambio más alto del espesor de la pieza de trabajo durante el perfilado según el método ID (Imagen 15) es 1.4 por ciento, que, en términos de valor absoluto, es 0.00033”.

Estos modelos matemáticos simples que se muestran muestran que es posible adaptar un diseño de perfilado de buena calidad en hasta un 30 por ciento con menos pasadas utilizando un solo método. Con el mismo tiempo, combinando varios métodos, puede ser hasta un 40 por ciento más eficiente.

En conclusión, el diseño de perfilado se está desarrollando, y hay soluciones más interesantes que ya se han materializado en la industria y seguro que hay más por delante. Siguiendo las demandas de los clientes, las razones racionales y el desarrollo de materiales, diseñaremos mejores máquinas: más pequeñas, más eficientes energéticamente, más rápidas, más automatizadas y cualquiera que sea la demanda del mercado. No hay por qué tener miedo a las nuevas tecnologías; los ganadores siempre están al frente. RF

(PIC 14) Deformaciones longitudinales en una pieza de trabajo en el proceso de perfilado por el método de DI.

(PIC 15) Cambio del espesor del material en el proceso de perfilado por el método de ID.

Para obtener más información sobre estas técnicas, métodos o equipos de perfilado, visite www.stangroup.us o comuníquese al 570-404-6968.