Від SmartBuild Systems

абстрактний

Вони використали нову технологію автоматизації від Системи SmartBuild™ (SBS), що дозволило їм згорнути кожен шматок каркасного матеріалу з однієї прокатної машини. Це не були «тупі» частини, як їх можна було придбати у типового виробника сталевих шпильок; кожна частина була попередньо розрізана за довжиною, попередньо пробита в місцях з’єднання та позначена унікальною етикеткою. Деталі були зібрані разом, і весь каркасний пакет поміщався на одній вантажівці. На робочому місці деталі були зібрані в компоненти стін і ферм. Вони підходять один до одного, як «Tinker Toys». Для складання не потрібні були вимірювання чи маркування; тільки для перевірки розмірів.

Восени 2017 року невелика стартап-компанія в Санденсі, штат Вайомінг, спробувала щось нове. Компанія називається Straight Cold Rolling, LLC, і вони хотіли побудувати будівлю в стилі амбару розміром 60'x140' з використанням холодної сталі.

На робочому місці не було пилки (без різання), лише кілька шурупів. Екіпаж із чотирьох непідготовлених робітників був миттєво продуктивним, оскільки деталі були ідеально виготовлені.

Як вони це зробили? Використовуючи потужне програмне забезпечення SmartBuild, структурні плани були складені в програмі для 3D проектування. Стінні колони та підгони були сформовані в панелі. Ферми були розроблені на 60 футів чистого прольоту. Кожна стінова панель і ферма пройшли контроль якості в програмному забезпеченні для геометрії та підгонки. Потім кожен шматок матеріалу завантажувався в файл даних, який подавався в спеціальне прокатне обладнання. Машина брала необроблені рулони сталі і формувала їх на частини, зазначені у файлі даних.

Результати були вражаючими. Вартість сировини, а також виробнича робоча сила для формування в рулон і зв’язування деталей була конкурентоспроможною з вартістю еквівалентної дерев’яної будівлі. Це було несподівано, оскільки вартість холоднодеформованих сталевих будівельних матеріалів в інших сегментах ринку зазвичай перевищує вартість деревних матеріалів. Ще більшою несподіванкою стала вартість робочої сили на місцях. Оскільки частини були виготовлені так, щоб вони з’єднувалися один з одним без вимірювання, розмітки чи різання в польових умовах, непідготовлена бригада звела будівлю так швидко чи швидше, ніж навчена бригада могла побудувати сарай з дерев’яних стовпів.

Дизайн обрамлення

Будівля була розроблена для підтримки до чотирьох незалежних комерційних приміщень. Розміри будівлі становили 60 футів на 140 футів, а південна стіна включала (4) 12-футові накладні двері, кожна з суміжними вхідними дверима. Висота стіни становила 16 футів, а нахил даху – 4:12. Звисів даху не було.

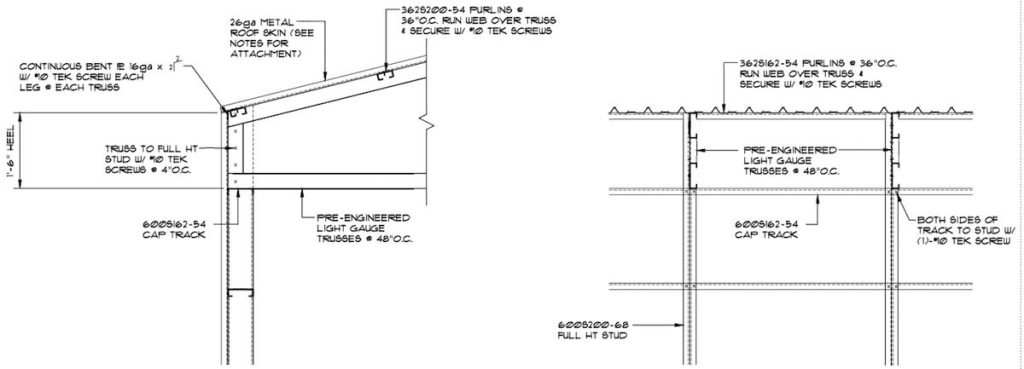

Рішення для каркаса включало кілька функцій, які полегшують процес будівництва. Стінові панелі були розроблені в 4-футових секціях. На одному кінці панелі вертикальна шпилька (14 калібру) закінчується всередині верхньої колії; на іншому кінці, вертикальна шпилька (також 14 калібру) простягається через верхню колію на додаткові 18 дюймів. Оскільки дві панелі були розміщені поруч, торцеві шпильки 14 калібру були закріплені в полі, утворюючи I-подібну форму. Коротка шпилька стала опорною точкою для ферми вище (також на відстані 4 фути по центру), а довга шпилька забезпечувала з’єднання для ферми (висота п’яти 18 дюймів), яка також утворювала стійке до моменту з’єднання для каркаса будівлі.

Прогони даху були виготовлені довжиною 12 футів. У системах використовувалися форми Cee для прогонів, орієнтованих лицьовою стороною вниз, і кожен прогон мав спеціальні виїмки кожні 4 фути для розміщення ферм. Це створило автоматичну розпірку для швидкого і точного встановлення ферм, що збільшує швидкість зведення поля.

Машинобудування

Будівництво було завершено компанією Krivonen Associates в Біллінгсі, Монтана. Будівля була спроектована відповідно до IBC2012 із сніговим навантаженням на грунт 30 psf і кінцевою швидкістю вітру 120 миль/год. Для підтримки 140-футової діафрагми в поперечному напрямку була потрібна внутрішня зсувна стінка, а деталі з’єднання діафрагми були включені.

Будівельник хотів бетонну підлогу, тому цей фундамент складався з 4″ плити з 18″ шириною х 24″ глибиною потовщених країв фундаментів з використанням (3) #4 арматурних прутів зверху і знизу. Стінові панелі кріпилися до фундаменту за допомогою анкерів 5/8″ x 8″ під кутом 32°C, а по кутах встановлювалися утримуючі пристрої. Оскільки не всі будівлі потребують бетонної підлоги, наразі досліджуються додаткові варіанти фундаменту, такі як стрічковий фундамент або, можливо, система бетонних опор, на які стоять стінові колони, закріплені за допомогою сталевих утримуючих пристроїв.

Ферми були розроблені з використанням потужного програмного забезпечення для проектування ферм і фірмової системи ферм під назвою KeyTruss, яка використовує стандартні форми cee зі спеціальними насічками та маркуванням деталей для полегшення виготовлення. Ферми були розташовані на відстані 4 фути по центру, а під кожною фермою була колона, побудована зі спини до спини cee шпильки. Ферми були розроблені з 60-футовим прольотом і висотою каблука 18 дюймів для з’єднання зі стіновою панеллю. Ферми були розроблені з 2-дюймовими фланцями, що виключало потребу в будь-яких кріпленнях. Корди ферм мали форму cee 6″ 14 калібру (600S200-68) зі спеціальними виїмками на фланцях для розміщення перетинів на кожному з’єднанні. Ферми мали форму 3 5/8″ cee і варіювалися від 18 до 16 калібру (362S200-54 і 362S200-43). Прогони для ферм були виготовлені з 3 5/8 дюймів 16 калібру cee (362S200-54), орієнтованих лицьовою стороною вниз з виїмкою для розміщення ферм. Прогони були розташовані на відстані 36 дюймів по центру.

Стовпи були сформовані шляхом з’єднання двох 6″ 14 калібру cee-форми (600S200-68), щоб утворити двотавровий перетин. Стовпчики були розташовані на відстані 4 фути по центру, щоб вирівняти з фермами вище. Також можливі ширші стінові панелі з більш широкими кроквами. Верхня і нижня доріжки стінових панелей були виготовлені з форми 6″ 16 (600T150-54) з ямками, які відповідали вертикальним колонам. Ямочки дозволили доріжкам і колонам з’єднатися ще до того, як відкрутити з’єднання. Настінні підгони були виготовлені з форми cee 6″ 18 калібру (600S200-43) і мали спеціальні виїмки для видалення полотна та губ, де проходили колони. Ця деталь дозволила створити міцний матеріал, який також міг отримати як зовнішню, так і внутрішню обшивку. Попереки стін були розташовані на відстані 24 дюйми по центру.

Список матеріалів

Матеріали були виготовлені в Маріон, штат Канзас. Для перетворення необроблених рулонів сталі в «розумні» деталі, які сформували будівлю, використовувалися спеціальні прокатні машини. Кожна паличка для кожної стіни та ферми була високо обробленим шматком із власним маркуванням та виїмкою.

Вага всіх матеріалів, включаючи стіни, пояси, пояси ферм і перетин, прогони даху та постійні кріплення, додала до 42,000 XNUMX фунтів. Оскільки частини можна компактно об’єднати разом, вся робота помістилася на одній вантажівці, і вантажівка була зважена, а потім відправлена на робоче місце у Вайомінг.

будівництво

Пачки матеріалів були доставлені на місце, де плита вже була залита та підготовлена. Усі стінові панелі та ферми були зібрані на місці.

Оскільки всі деталі були розрізані за довжиною, попередньо пробиті пробні отвори та ямочки, і мали індивідуальне маркування, компоненти стіни та ферми поєднувалися, як «Tinker Toys». Бригада з чотирьох робітників, які раніше не мали досвіду в будівництві, плюс один досвідчений керівник, швидко зібрали всі стіни та ферми та звели будівлю.

Не було необхідності розрізати складові частини на місці, тому що кожна деталь відійшла від машини, попередньо розрізаної до точної довжини. Польовий розріз був необхідний лише для тимчасових розкосів для стін тощо.

Для побудови ферм не знадобилося відсадки. Ферми були самовстановлюваними, використовуючи вирівнюючі отвори та виїмки в поясах, щоб правильно побудувати кожну ферму. Члени екіпажу побудували першу ферму за допомогою пілотних отворів і звірили вимірювання з будівельними кресленнями. Екіпаж вирівняв один кінець ферми, потім відкрутив решту необхідних кріплень. Як тільки перша ферма була підтверджена, вона була використана як шаблон для інших ферм, які спочатку були встановлені разом за допомогою пілотних отворів, а потім відкручені.

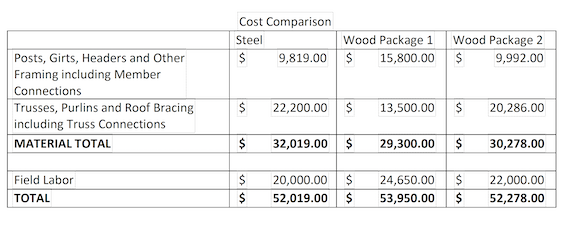

Порівняння витрат

Матеріальні витрати та витрати на оплату праці в польових умовах відстежувалися протягом усього процесу. Дві конкурсні пропозиції були закуплені від провідних виробників амбарів, які використовують дерев’яний каркас. Порівнюючи витрати на обрамлення, ось як складаються цифри. Рішення зі сталевим каркасом створило поєднання праці та матеріалів, яке є нижчим, ніж рішення з деревини.

Висновок

Будівля в стилі сараї розміром 60 футів x 140 футів була спроектована та спроектована за новою методологією будівництва. Передове програмне забезпечення для автоматизації для проектування будівель і ферм у поєднанні зі спеціальними вальцьовими машинами створило нову будівельну систему, яка ідеально поєднувалася в цій галузі, як продукт Ikea. Загальна вартість матеріалів і польової праці була меншою, ніж у подібної сараї з дерев’яним каркасом.

[Примітка редактора. Додаткову інформацію про новітню індустрію холодноформованої сталі зверніться до нашого сайту легенду у жовтні/листопаді 2021 року випуск Ролформінг журнал.]