Umrüstungen beim Rollformen entwickeln sich zur Neupositionierung von Werkzeugen

■ Von Joe Repovs, Gründer, Samco Machinery

In sogenannten einfacheren Zeiten war es nicht immer einfacher. Bis in die frühen 1970er-Jahre war das Bild von Werkzeugwechseln in der Rollformindustrie das Bild eines Bedieners – oder mehrerer Bediener – die mühselig klobige Ständer und schwere Walzenwerkzeuge entfernten und mit einem anderen Satz Walzenwerkzeuge neu bestückten.

Abhängig von der Anzahl der Stationen und der Anzahl der Rollen kann ein Werkzeugwechsel zwischen 4 und 12 Stunden dauern. Das ist eine lange Zeit, in der Ihr Walzenformer „außer Betrieb“ ist und Ihnen daher kein Geld einbringt. Dies ist im Großen und Ganzen immer noch die Geschichte in der kundenspezifischen Rollformindustrie, wo das Geschäftsmodell darin besteht, Rollformdienstleistungen für Kunden mit Kleinserien oder solchen anzubieten, die keine Lust haben, in internes Know-how zu investieren oder es zu entwickeln . Wir werden darauf zurückkommen.

In vielen Branchen denkt man heute nicht mehr in Werkzeugwechseln, sondern in „Werkzeugumstellung“. In der Stahlbauindustrie besteht beispielsweise die Anforderung, die Werkzeuge neu zu positionieren, um C- und U-Profile mit einer Breite von 1.65″ bis 14″ oder 16″ mit einer Flanschhöhe von 1.25″ bis zu 3″ oder 4″ herzustellen Messgeräte von 26 bis 12 oder 10. Klingt kompliziert, ist es aber nicht und kann jetzt durch elektromechanische Mittel erreicht werden. Es erfordert keinen Werkzeugwechsel.

Die Metallbauindustrie ist mit der Verwendung von C-, Z- und U-Profilen in verschiedenen Breiten, Flanschhöhen und Stärken ein weiterer Nutznießer der Repositionierungstechnologie. Die Lagerindustrie hat durch die Verwendung von verschiedenen Größen von Pfosten und Trägern auch durch die Repositionierungstechnologie an Effizienz beim Rollformen gewonnen.

Eine weitere Verwendung der Neupositionierung ist mit Werkzeuganordnungen Seite an Seite an Seite, die üblicherweise für Zubehörprofile in der Trockenbauindustrie verwendet werden. Mehrere Werkzeugsätze können permanent auf Ständern positioniert werden, die auf einer Platte montiert sind, die mit der begleitenden Ausrüstung ausgerichtet werden kann.

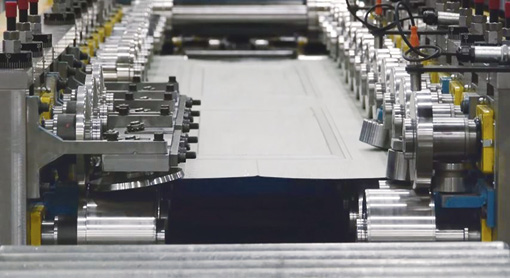

Rafting ist eine weitere Technologie, die vielen Branchen geholfen hat, zeitraubende Werkzeugwechsel zu vermeiden. Rollwerkzeuge sind auf einem permanenten Satz von Ständern montiert, die auf Platten montiert sind, die auf der Rollformbasis in Position gehoben werden können. Dies wurde ursprünglich von der Fassaden- und Dachdeckerindustrie populär gemacht. Einige dieser Profile haben mehr als 400 Rollen in einem Satz! Stellen Sie sich die Umrüstzeiten dieser Rollformer vor.

Eine weitere Technologie, die an Intensität gewonnen hat, ist die Kombination mehrerer Maschinendesigns zu einem. Beispielsweise kann ein Rollformer mit durchgehender Welle mit einem Rollformer mit Stummelwelle kombiniert werden, wodurch extradimensionale Möglichkeiten hinzugefügt werden. Das Hinzufügen von partiellem Rafting zu diesem Konzept kann die Möglichkeiten weiter erhöhen.

Eine interessante Entwicklung, die besonders von der Garagentorindustrie geschätzt wird, ist die Fähigkeit, bestimmte Profilwalzstationen nach Bedarf in Eingriff zu bringen, um Rippen hinzuzufügen oder wegzunehmen und/oder die Positionierung der Rippen zu ändern.

Die Garagentorindustrie sieht auch einen Trend, bei dem Rollformer die gleiche Breite von Coils für die Vorder- und Rückplatten verwenden, indem sie die Möglichkeit bieten, an abwechselnden Blechen Kanten zu schneiden, wodurch eine fertige Montage am Ende der Linie ohne zusätzliches Coil-Handling ermöglicht wird. Dies eliminiert nicht nur die Notwendigkeit, zusätzliche Coils zu handhaben, sondern reduziert auch den Lagerbestand sowohl für das Coil als auch für das fertige Produkt.

Bestimmte Industrien laden Hersteller ein, die Fähigkeit der Rollformlinie so zu entwickeln, dass sie die Ausrichtung der rollgeformten Teile von einem Stück zum nächsten durch elektromechanische Mittel ändert. Dies hilft bei der Orientierung für die nächste Operation.

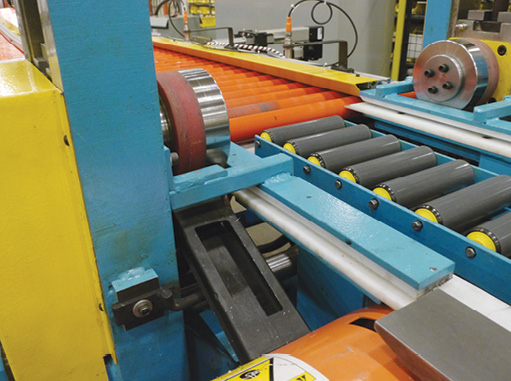

Keine Erörterung von Werkzeugwechseln wäre vollständig, ohne die Vor-/Nach-Stanz- und Abschneidewerkzeuge zu erwähnen. Die gebräuchlichste Methode zum Entfernen und Wechseln dieser Matrizen ist der Gabelstapler. Einige Hersteller haben ein gewisses Maß an Erfolg erzielt, indem sie Fördertische an den Pressen angebracht haben, auf denen Matrizen gelagert werden können, wenn sie nicht verwendet werden. Der Vorteil hierbei ist, dass die Stümpfe manuell umpositioniert werden können.

Zurück zum kundenspezifischen Rollformen: Diese Branche hatte Schwierigkeiten, verbesserte Technologien zu entwickeln, um die Umrüstzeiten zu verkürzen. Folglich sind kundenspezifische Rollformunternehmen in der Lage, mit einer Effizienzrate von 20 % bis 50 % zu arbeiten. Bei den geringen Auflagen müssen die Rollformer bis zu 50 % der Zeit umgerüstet werden. Eine Verbesserung umfasst die Hinzufügung von Rafting-Rollformern mit einem zusätzlichen Rafting-Satz, die Offline-Umstellungen ermöglichen, während die Maschine in Betrieb ist. Dadurch reduzieren sich die Umrüstzeiten um 50 % bis 80 %.

Die Rollformindustrie erlebt bereits einen verstärkten Einsatz von Robotern für das Endprodukthandling. Es wird schließlich eine Entwicklung geben, bei der die Automatisierung Muttern und Außenständer entfernen, die Rollen von der Welle schieben und dann neue Rollen und Abstandshalter zum Aufschieben aufnehmen kann. Dies kann eine „Neukonzeption“ der Außenständerkonstruktion erfordern. Die Demografie kann Hersteller dazu zwingen, andere Optionen für einen Teil dieser manuellen Arbeit zu prüfen. Alles im Namen der Geschwindigkeit. Rf

Unter Beibehaltung der ISO 9001-Zertifizierung stellt Samco Machinery Rollformmaschinen, Abwickelhaspeln, Rollwerkzeuge, Pressen und Materialhandhabungslösungen her und beliefert eine Vielzahl von Kunden weltweit in verschiedenen Branchen. Besuch www.samco-machinery.com.

Ursprünglich veröffentlicht als „All In The Name of Speed“ Herbstausgabe 2020 im Rollforming Magazine.