Industrie 4.0: Wie sie die Metallumformung verändert hat.

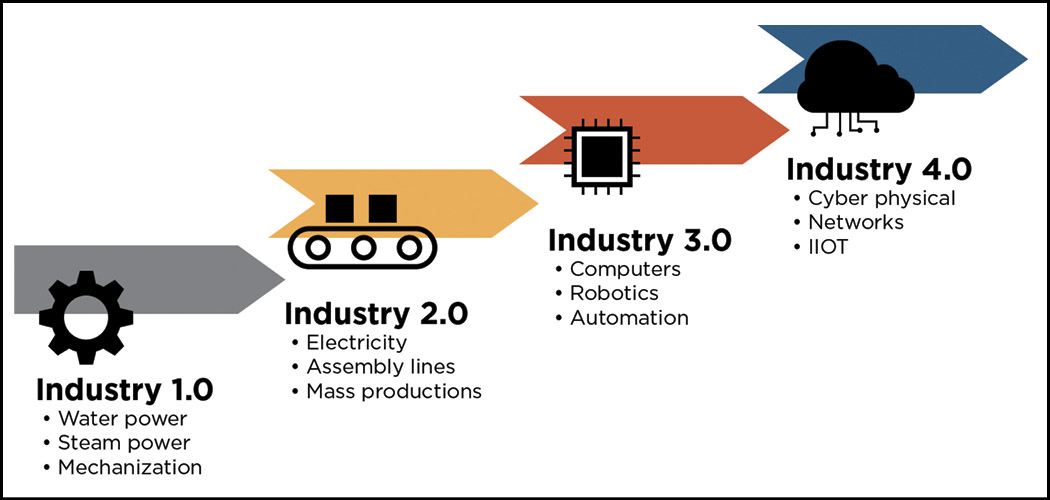

Es gab viel Aufhebens um Industrie 4.0 und wie sie das Gesicht der Fertigung verändern wird. Wir alle haben die sehr vielversprechenden und hochtrabenden Statistiken wie eine 30-prozentige Produktivitätssteigerung und eine zweijährige Kapitalrendite (ROI) gelesen. Die „intelligente Fabrik“ wurde als Ideal hochgehalten, das den meisten Metallverarbeitern futuristisch und unerreichbar erscheint. Bevor Sie Industrie 4.0 als nichts anderes als einen Marketing-Hype abtun, lassen Sie uns über vergangene industrielle Revolutionen sprechen und darüber, wo wir heute stehen.

Industrielle Revolutionen Vergangenheit, Gegenwart und Zukunft

Im Laufe der Geschichte gab es vier große industrielle Revolutionen. Die erste und dritte industrielle Revolution sollen disruptiv sein und zu erheblichen Veränderungen in der Fertigungslandschaft führen.

1. Mechanisierung durch Wasser- und Dampfkraft.

Die erste industrielle Revolution war sehr disruptiv und revolutionierte die Industrie, indem sie von erfahrenen Handwerkern, die Waren von Hand herstellten, zu weniger qualifizierten Arbeitern überging, die mit Wasser- oder Dampfmaschinen betrieben wurden.

2. Strom treibt Massenproduktion und Fließbänder an.

Aufbauend auf der ersten Revolution ersetzte Elektrizität während der zweiten Revolution Wasser und Dampf als Energiequelle. Fließbänder wurden entwickelt.

3. Computerisierung und Automatisierung.

Ähnlich wie bei der ersten Revolution brachten Computer disruptive Veränderungen in die Fertigung und ermöglichten die Einführung von Robotik, verbesserter Präzision und Computer Numerical Controls (CNCs).

4. Cyberphysische Systeme, IIOT.

Das digitale Zeitalter hat intelligente Fabriken und das Industrial Internet of Things (IIOT) hervorgebracht, in dem Systeme und Prozesse integriert werden und Echtzeitdaten zu einer Schlüsselkomponente der Entscheidungsfindung werden.

Um Industrie 4.0 auf seine einfachste Form zu reduzieren, ist es der nächste Schritt in der Evolution der Computerisierung und Automatisierung. Industrie 4.0 leitet die zunehmende digitale Verbindung und Integration zwischen Geräten ein. Mit dieser erhöhten Konnektivität geht die Fähigkeit einher, Daten in Echtzeit zusammenzustellen und zu analysieren und auf der Grundlage dieser Daten aussagekräftige Entscheidungen zu treffen.

Ist die Umformindustrie bereit für Industrie 4.0?

Sie lesen dies vielleicht und denken, dass die Umformindustrie noch lange nicht bereit für Industrie 4.0 ist, aber das ist nicht der Fall. Bundesweit haben sich Metallbauer bereits die vielen Vorteile von Industrie 4.0 zunutze gemacht.

Schalten Sie Maschinendaten frei und verbessern Sie die Analyse

Eines der Merkmale von Industrie 4.0 dreht sich um Hyperkonnektivität: wie Maschinen vernetzt sind und wie sie über das Internet miteinander kommunizieren.

In der Vergangenheit erstellte und speicherte jede Maschine oder Anlage Daten in ihrem eigenen Datensilo, was es Herstellern erschwerte, zeitnah umfassende Berichte zu erstellen. Hyperkonnektivität beseitigt Datensilos und gibt uns Einblick in nahezu jeden Aspekt des Fertigungsprozesses.

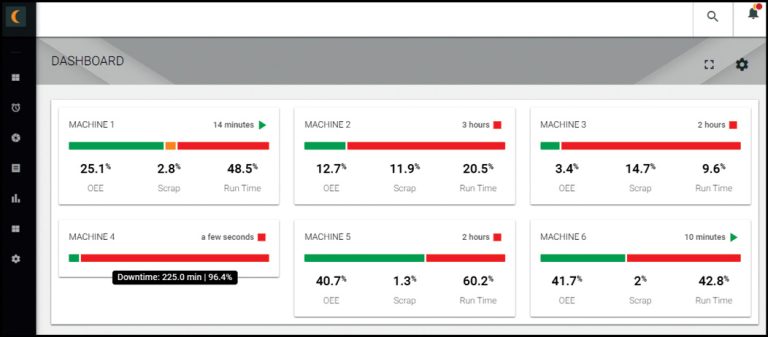

Hyper-Konnektivität ermöglicht es Herstellern auch, Echtzeitberichte mit wertvollen „Live“-Daten zu erleben. Neben dem Komfort von Dashboards auf einen Blick ermöglichen Live-Daten den Herstellern, flexibler zu sein: schnell auf auftretende Situationen zu reagieren und die Auswirkungen ihrer Entscheidungen zu messen, ohne einen Tag auf die Überprüfung von Berichten warten zu müssen.

Maschinensteuerungen sind perfekt positioniert, um wertvolle Daten für Metallhersteller zusammenzustellen

Viele der heutigen neuen Steuerungen, die in der Metallherstellung verwendet werden, sind in der Lage, kritische Fertigungsdaten wie Ausbeute, Ausschuss, Geschwindigkeit, Laufzeit, Ausfallzeit und vieles mehr zu erfassen. Anstatt handgeschriebene Protokolle zu verwenden, die arbeitsintensiv sind und eine große Fehlerquote aufweisen, verlassen sich die Anwender von Industrie 4.0 auf Controller, um Daten genau zusammenzustellen, ohne dass der Bediener Ausfallzeiten benötigt. Alle diese Daten von den Controllern können dann in eine Online-Produktionsmanagementsoftware (PMS) eingespeist werden, auf die über Dashboards zugegriffen werden kann, um einen schnellen Überblick über den Betrieb zu erhalten oder zu einem späteren Zeitpunkt weiter analysiert zu werden.

Metallhersteller können diese Daten dann verwenden, um Herstellungstrends und Engpässe zu erkennen und Bestände zu verwalten. Diese Daten sind entscheidend für die Planung, vorausschauende Analyse und auch für Aktivitäten zur kontinuierlichen Verbesserung. Metallhersteller integrieren auch ihre PMS- und ERP-Systeme und bringen Produktionsdaten näher an Verkaufs- und Kundendaten heran. Sie tun dies, indem sie Folgendes bereitstellen:

• Präzise Berichterstattung ohne Unterbrechung des Arbeitsablaufs;

• Umfassende Reports geben Herstellern wertvolle Einblicke, wie effizient ihre Prozesse wirklich ablaufen;

• Dashboards mit Echtzeitdaten ermöglichen es Herstellern, wichtige Entscheidungen zu treffen und die Auswirkungen der Entscheidungen sofort zu sehen;

• Überwachung der Gesamtanlageneffektivität (OEE) aller Maschinen; und

• Historische Daten bieten Herstellern effektive Werkzeugziele und messen kontinuierliche Verbesserungsbemühungen.

Qualität proaktiv erhalten

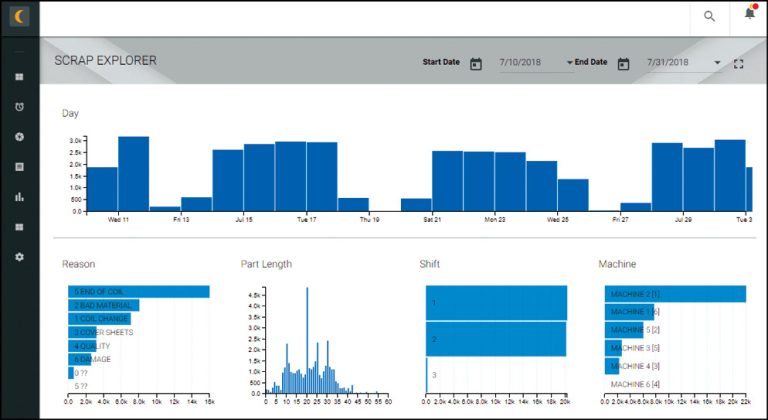

In der Vergangenheit bestand die einzige Möglichkeit zur Überprüfung und Behebung von Qualitätsproblemen darin, die Ergebnisse und Berichte der Postproduktion zu analysieren, was die Qualitätskontrolle zu einer sehr reaktiven Übung machte.

Wir alle haben gesehen, wie ein kleiner Fehler im Herstellungsprozess einen Fehler verursachen kann, der zu größeren Qualitätsfehlern führt, die die Produktionskosten in die Höhe treiben. Mit Industrie 4.0 benachrichtigen Echtzeitwarnungen Hersteller über bestimmte Ereignisse oder wenn Schwellenwerte außerhalb der Toleranz überschritten werden. Diese Warnungen ermöglichen es den Herstellern, Maßnahmen zu ergreifen und die notwendigen Korrekturen vorzunehmen, um das Toleranzproblem früher im Prozess anzugehen.

Metallhersteller verwenden Warnungen und Qualitätsaudits, um die Produktionseffizienz und -standards aufrechtzuerhalten

Die steuerungsgesteuerte Datenerfassung sammelt eine überraschende Menge an Daten zu fast allen Aspekten des Herstellungsprozesses. Warnungen können so angepasst werden, dass sie ausgelöst werden, wenn Probleme zu unvorhergesehenen Verzögerungen im Produktionsplan führen. Erweiterte Warnmeldungen ermöglichen es Herstellern, bei Bedarf Maßnahmen zu ergreifen, um den Produktionsplan aufrechtzuerhalten, der zur Erfüllung der Verkaufsnachfrage erforderlich ist.

Hersteller können auch Qualitätsprüfungen durchführen, um sicherzustellen, dass bei jedem Auftrag das richtige Material verwendet wird, Teile in der richtigen Länge und Menge hergestellt werden und vieles mehr.

Je nach Art des Problems können Qualitätsprüfungen so eingestellt werden, dass die Produktion angehalten wird, bis die Situation zufriedenstellend gelöst ist. Durch die Durchsetzung des Qualitätsaudits können Hersteller auf folgende Weise Qualitätsstandards festlegen und aufrechterhalten:

• Konfigurierbare Warnungen machen auf alle Probleme aufmerksam, die die Produktion verzögern könnten, bevor sie zu einem Problem werden;

• Qualitätsaudits tragen dazu bei, das richtige Material, die richtige Länge, Farbe und Menge für jeden Auftrag sicherzustellen und Fehler und Ausschuss zu reduzieren; und

• Durchsetzbare Qualitätsaudits tragen dazu bei, die Einhaltung der Unternehmensrichtlinien sicherzustellen.

Effizienz steigern

Einer der größten Gewinne der digitalen Transformation in der Fertigungsindustrie ist die Steigerung der Effizienz. Tatsächlich berichten laut der American Society for Quality 82 Prozent der produzierenden Unternehmen, die ihre Betriebsabläufe digitalisiert haben, dass IIOT zu gesteigerter Effizienz, geringeren Gemeinkosten und höheren Gewinnen geführt hat.

Industrie 4.0-Technologie hilft Metallherstellern, in vielerlei Hinsicht effizienter zu werden

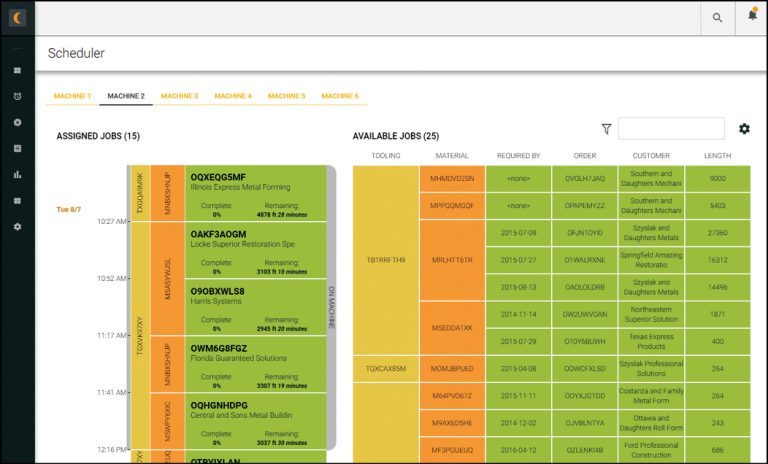

Hyper-Konnektivität hat Metallherstellern dabei geholfen, Prozesse auf vielfältige Weise zu rationalisieren. Beispielsweise hat die Industrie 4.0-Technologie durch den Wegfall der Aufgabe, Bestellungen von Bedienern einzugeben, dazu beigetragen, dass sich Maschinenbediener auf die Herstellung von Teilen konzentrieren können und nicht auf die Eingabe von Bestellungen an der Maschine.

Andere technologische Innovationen wie Strichcodes und Radiofrequenz-Identifikation (RFID) haben Herstellern dabei geholfen, die Materialbewegungen während des Herstellungsprozesses zu verfolgen, wodurch Hersteller einen besseren Überblick über Materialverbrauch und Ausschuss erhalten.

VERBESSERUNG DES AUFTRAGSEINGABEPROZESSES

• Optimieren Sie den Bestellprozess und entfernen Sie die Aufgabe der Eingabe von Bestellungen von den Bedienern;

• Bedienern ermöglichen, sich auf laufende Teile zu konzentrieren; und

• Steuern Sie den Produktionsprozess und die Auftragsplanung, um die Produktivität zu maximieren.

PLANUNGSPROZESS VERBESSERN

• Aktuelle Zeitpläne, die Echtzeitinformationen widerspiegeln, ermöglichen es Herstellern, genaue Produktionsprognosen zu erstellen; und

• Bieten Sie Herstellern mehr Kontrolle über die Planung, indem Sie die Möglichkeit des Bedieners zur Rosinenauswahl von Aufträgen entfernen.

BESTANDSVERWALTUNG VERBESSERN, AUSSCHUSS REDUZIEREN

• Material-Barcode- oder RFID-System verfolgt genau die Bewegung und Verwendung der Coils;

• Lagerverwaltungssystem gewährleistet pünktliche Materiallieferung und reduziert Produktionsverzögerungen; und

• Qualitätsaudits verhindern Materialfehler und verbessern die Auftragsgenauigkeit.

Stellen Sie Compliance und Berichterstattung sicher

Die Hyperkonnektivität hat die Genauigkeit und Geschwindigkeit der Berichterstattung für Hersteller zweifellos verbessert. Fügen Sie dem Mix Echtzeitdaten hinzu, und Industrie 4.0-Hersteller erleben Analysen, die umsetzbar, genau und relevant sind. Mit Industrie 4.0 hat sich nicht nur die Berichterstattung verbessert, Hersteller haben jetzt einen Verbündeten, wenn es um Compliance geht. Internet 4.0-Tools können verwendet werden, um Compliance-Berichte in einer Vielzahl von Szenarien zu verfolgen und zu implementieren.

Verbesserte Konformität und Konformitätsberichterstattung für Metallhersteller

Vorbei sind die Zeiten, in denen man sich darauf verlassen musste, dass Bediener Protokollblätter einreichen, in denen Teile, Ausschuss, Ausfallzeiten und eine lange Liste anderer Metriken aufgezeichnet werden. Metallhersteller müssen nicht mehr einen Tag warten, bis das Büropersonal alle Protokolle rechtzeitig eingegeben hat, und hoffen, dass die Bediener ihre Berichte korrekt erstellt haben.

Die Industry 4.0-Technologie hat Berichte jeden Tag und zu jeder Zeit über einen praktischen Webbrowser verfügbar gemacht. Da die Datenerfassung mit Hilfe von Controllern automatisiert wird, hat Industrie 4.0 außerdem menschliche Fehler bei der Datenerfassung eliminiert.

Industrie 4.0 hat Herstellern auch dabei geholfen, Compliance-Strategien auf der Werksebene zu entwickeln.

Qualitätsaudits können verwendet werden, um erfolgreiche Compliance-Pläne bereitzustellen, indem bestimmte Sicherheitsprotokolle vorgeschrieben werden, bevor die Produktion fortgesetzt werden kann. Da Qualitätsaudits konfigurierbar sind, sind sie nur durch die Vorstellungskraft des Herstellers begrenzt. Qualitätsaudits wurden nicht nur verwendet, um die Einhaltung von Sicherheitsverfahren sicherzustellen, Qualitätsaudits können auch so konfiguriert werden, dass sie die Mitarbeiter ermutigen, sich an eine Vielzahl von Unternehmensrichtlinien zu halten.

Industrie 4.0 ist, was Sie daraus machen

Wenn Sie enttäuscht sind, dass Sie keine Industrie 4.0-Technologie implementiert haben, machen Sie sich keine Sorgen. Versuchen Sie, sich nicht darauf zu konzentrieren, ob Ihre Einrichtung Industrie 4.0 angenommen hat. Konzentrieren Sie sich stattdessen darauf, was Sie tun können, um einen Betrieb rentabler und effizienter zu führen, und wie Sie einen besseren Einblick in Ihre Fertigungsabläufe erhalten. Während Sie nach mehr Effizienz und Transparenz streben, wird Ihre Produktionsstätte natürlich immer mehr von Industrie 4.0 erfahren. Eine eingehendere Studie über Industrie 4.0 und ihre Auswirkungen auf die Rollformindustrie finden Sie auf der Website von AMS Controls unter www.amscontrols.com.

AMS Controls verfügt über ein vollständiges Produktionsmanagementsystem zur Optimierung der Herstellung von Paneelen, Pfetten, Zierleisten, Pfosten und mehr. Seit 1977 hat AMS Controls weltweit mehr als 13,000 Steuerungen verkauft.

Branchenführer haben sich für das komplette Produktionsmanagementsystem von AMS Controls entschieden, um die Herstellung von Rollform-Abschnittplatten, Pfetten, Zierleisten, Bolzen und Strukturprodukten zu optimieren. Ihre Lösungen können mit Rollformern oder Falzmaschinen jeder Marke verwendet werden, um Fehler mühelos zu beseitigen, Coil-Bestände zu verwalten und die Produktion zu verfolgen.

Für weitere Informationen zu allem, was in diesem Artikel vorgestellt wird, kontaktieren Sie bitte AMS Controls unter 314-344-3144 oder besuchen Sie www.amscontrols.com. Rf