Acu-Form se puso en marcha y no ha mirado atrás

Paint Valley Parts sabe un par de cosas sobre los desafíos de la expansión en el mundo del perfilado. La empresa matriz de Acu-Form asumió el nuevo negocio en 2010, justo cuando EE. UU. estaba saliendo de la Gran Recesión. Ha sido una empresa exitosa, pero no sin algunas lecciones aprendidas en el camino. Su experiencia proporciona un buen caso de estudio de lo que funciona cuando se busca la expansión de un negocio existente.

Wayne Troyer se unió a Acu-Form después de la compra. Explicó que la marca Acu-Form se había establecido en Michigan, pero los propietarios querían vender el negocio y se acercaron a Paint Valley Parts con una propuesta. No fue solo el dueño de Paint Valley quien tomó la decisión de comprar. Reclutó el aporte de los empleados, las personas que se encargarían de asumir el trabajo del nuevo negocio.

“El propietario se mostró escéptico sobre la compra”, dijo Troyer. “Él y algunos empleados clave fueron a Michigan para revisar las cosas, y la respuesta de los empleados fue: 'queremos el desafío'”.

Ese tipo de compromiso por parte de los empleados fue valioso en los meses siguientes, ya que se construyó un nuevo edificio para la empresa, se envió e instaló el equipo y comenzó el trabajo de crear una máquina formadora de rollos viable.

Paint Valley Parts fue una buena opción para la transición. La empresa había comenzado en 1984 reparando equipos pesados canibalizando equipos usados para obtener piezas. Más tarde reemplazaron esa práctica fabricando sus propias piezas del mercado de accesorios. Así crearon un talentoso grupo de maquinistas y fabricantes de metal.

Troyer se unió a Acu-Form a principios de 2011. Dijo que el primer gran desafío fue traducir los planos proporcionados por los propietarios originales: "leer sus huellas versus nuestras huellas", dijo.

Aprender el negocio del perfilado fue esencial y otro desafío.

“Simplemente tratar de aprender todo de una vez fue difícil”, dijo Troyer. “El metal puede hacer muchas cosas cuando comienzas a formarlo”. Tomó cursos de formación en perfilado “tratando de descubrir qué podíamos hacer o qué ayudaría”.

Era un trabajo en progreso. “Recuerdo esos primeros tres años; fue como, ¿hacia dónde debo girar? él dijo. “Construiríamos una máquina y funcionaría muy bien. Construiríamos la siguiente máquina y pensarías que la tenías exactamente igual, pero saldría diferente”.

Pero el éxito no estaba lejos. "Ha sido grandioso para nosotros", dijo Troyer. “Nunca soñamos en ese momento que resultaría de la forma en que lo hizo. Solo teníamos 16 empleados, ahora tenemos 42”.

Trece empleados se dedican a tiempo completo a Acu-Form, y otros van y vienen entre eso y la división de repuestos.

Troyer recuerda haber pensado que los buenos tiempos serían de corta duración. “Pensé que podríamos tener una recesión y que tendríamos que tratar de entrar en otras cosas”, dijo, “pero nunca miramos hacia atrás. Nueve años después seguimos adelante y creciendo cada vez más”.

Calidad sobre cantidad

El problema con el crecimiento es que hay que manejarlo con cuidado. Su primer año, Acu-Form produjo alrededor de 30 máquinas. “Al año siguiente sacamos unas 60 máquinas”, dijo Troyer.

Esos segundos 60 fueron un desafío tan grande como los primeros 30 porque el negocio aún se estaba estableciendo. “Todo el mundo todavía estaba aprendiendo”, dijo. Las máquinas se produjeron, pero se requerían más servicios en esas primeras máquinas.

El tercer año se reagruparon. “Regresamos al año siguiente y dijimos, está bien, aquí es donde estamos: no prometamos demasiadas máquinas; hagamos que nuestras máquinas estén bien cuando se apaguen.

“Comenzamos a tener más control de calidad y marcó una gran diferencia”, continuó Troyer.

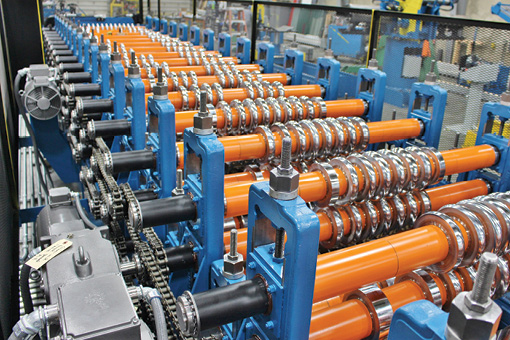

Hoy, Acu-Form fabrica más máquinas al año que nunca. Se especializan en máquinas que se utilizan en los mercados comerciales, de postes, de techos residenciales y de accesorios.

“Comenzamos con 10 perfiles diferentes y ahora tenemos más de 40”, agregó Troyer. Pero hoy en día, la empresa es un actor experimentado en el mundo del perfilado y tiene un conocimiento sólido de sus productos y su negocio.

Con muchos maquinistas capacitados en el personal, Acu-Form crea la mayoría de los componentes que utilizan para sus propias máquinas, controlando así la calidad y la productividad. “Tener personal experimentado que fabrica las mismas máquinas una y otra vez marca la diferencia”, dijo Troyer. “Podemos hacer todo internamente y sabemos que es lo correcto cuando llega al cliente”.

Agregó: “Todo se hace internamente excepto las cajas de engranajes, cojinetes, ruedas dentadas, etc.; todas las máquinas, todos los troqueles se hacen internamente, de esa manera tenemos control de calidad sobre todo. Sabemos que nuestras piezas son buenas cuando la máquina está lista para ensamblarse”.

Consejos para un crecimiento saludable

Como alguien que ha estado en la primera fila de la expansión en la industria del perfilado, Troyer ha visto dónde los empresarios han cometido errores y ofrece estas reflexiones:

Tenga cuidado con la bobina: “Hay mucha diferencia de una bobina a otra. Tu metal no forma lo mismo”, dijo. “La única cosa que vemos mucho es que si la gente usa material No. 1, la máquina funciona muy bien, pero ves gente que quiere usar materiales No. 2 y simplemente no se forma como tu No. 1; tienes tanta variedad.”

Actitud de contratación sobre la experiencia: “Es casi más fácil contratar a una persona con una buena actitud... en lugar de tener a alguien que venga con algo de experiencia en metalurgia”, dijo Troyer sobre la situación en Acu-Form.

La razón es porque el maquinista experimentado puede pensar que ya sabe cómo hacer el trabajo.

“Al ingresar a la construcción de máquinas, donde hay tolerancias estrictas, algunos de los muchachos [experimentados] tienen más dificultades para comprender y ver lo que estamos haciendo”, dijo.

Sin embargo, un empleado con una buena actitud y sin habilidades previas suele ser más flexible y está ansioso por aprender y cambiar.

“El personal que traemos, si tiene una buena actitud y está dispuesto a trabajar duro, eso es lo que nos gusta ver”, dijo Troyer.

Aún así, tomar a ese nuevo empleado y convertirlo en un empleado consumado lleva tiempo.

“Todavía toma un año y medio o dos años llevarlos a donde los quieres, porque tienen que aprender el proceso de mecanizado, cómo fabricar piezas y mecánica general, luego están listos para ensamblar. máquinas."

No prometa demasiado: Si está ampliando su negocio, asegúrese de no prometer demasiado material o producto, comprometiendo así la calidad.

“Asegúrese de que su calidad no se pierda en la confusión”, dijo, “porque una vez que supere los dolores de crecimiento, querrá poder permanecer allí y seguir vendiendo productos. No quieres perder tu calidad en el proceso y tener que empezar de nuevo con algo nuevo”.

Cuide su inversión con mantenimiento: Entrar en el negocio de perfilado o agregar una nueva máquina es un gran bocado, así que no olvide que el cuidado adecuado del equipo de perfilado puede ayudarlo a evitar costosas demoras en el futuro.

“Los formadores de rodillos durarán mucho tiempo, pero lo principal es darles mantenimiento, mantenerlos limpios. Eso es algo que no podemos enfatizar lo suficiente”, dijo Troyer. Acu-Form recomienda un mantenimiento semanal. Se sienten lo suficientemente convencidos sobre el problema que buscan crear rutas de mantenimiento para los clientes interesados en 2020. RF