Por Karen Knapstein

Actualmente, con un valor de $6.8 millones, la industria de los estacionamientos techados es una industria en crecimiento. Los consumidores reconocen que elegir una estructura de estructura metálica para almacenar un vehículo, exceso de "cosas" o incluso ganado es una solución casi instantánea a sus problemas de almacenamiento. Como una industria en crecimiento, ofrece oportunidades para laminadoras.

Una industria en crecimiento

Sistemas de perfilado de metales diseña, fabrica y construye líneas de paneles, líneas de molduras y piezas accesorias utilizadas en la formación de rollos de componentes de cocheras y otros paneles de calibre ligero. El presidente de la compañía, Bill Griffin, revela: “La industria de los estacionamientos techados en general continúa experimentando un crecimiento récord. Este crecimiento ha ejercido presión sobre los proveedores y fabricantes de componentes existentes. Esto ha provocado que muchos en la industria lleven la fabricación internamente como una forma de reducir los plazos de entrega, compensar el aumento del costo del material. facilita y controla mejor la calidad de los productos para sus clientes y tripulaciones.

Tendencia: Automatización

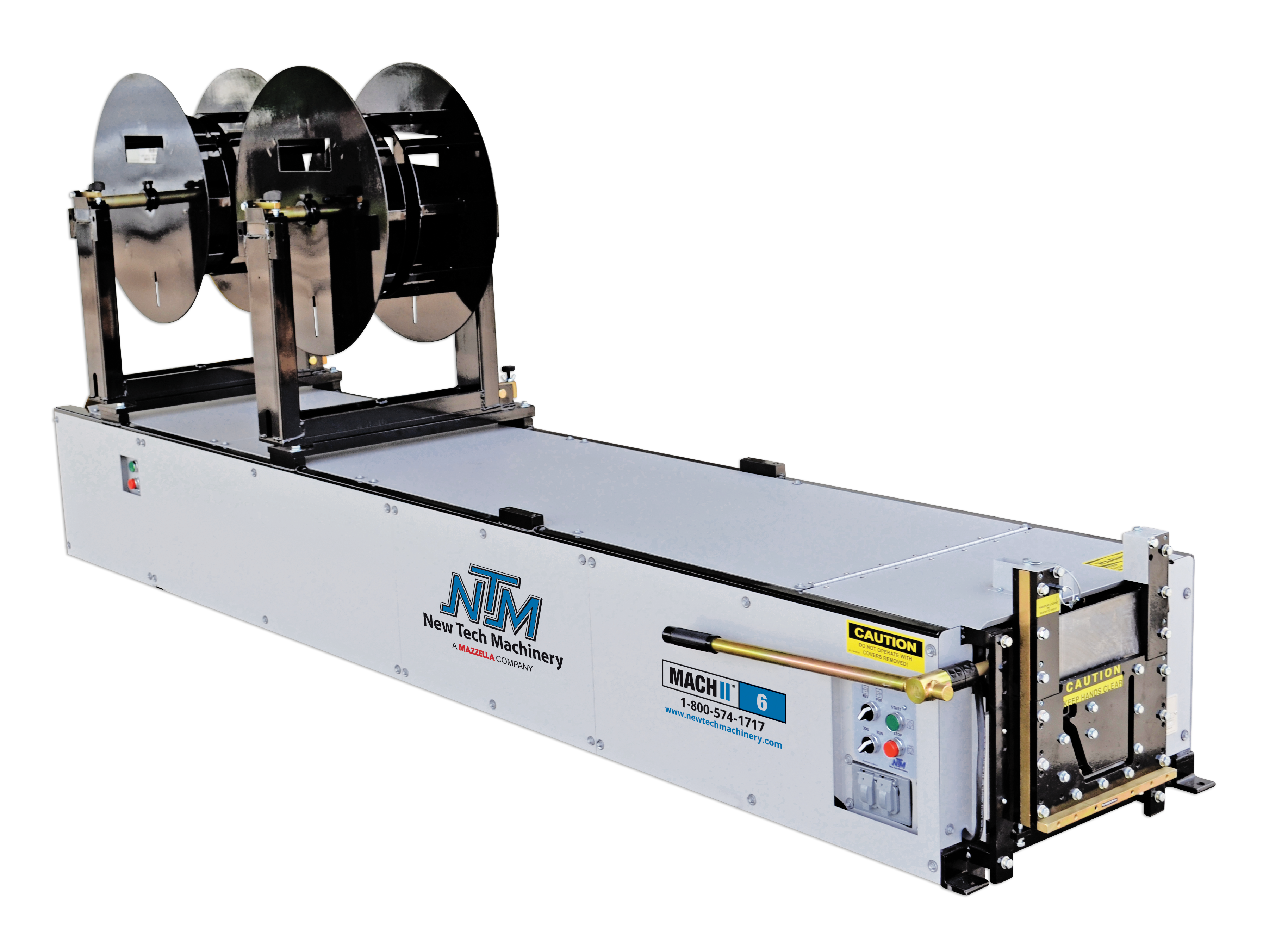

“Al igual que muchas industrias”, continúa Griffin, “la industria de los estacionamientos techados en general está experimentando un cambio hacia una mayor automatización. Cada vez más fabricantes de cocheras están pasando de prensas plegadoras y plegadoras a equipos de perfilado. El aumento exponencial de la velocidad ayuda a compensar los costos laborales y las demandas cada vez mayores de sus productos. Creo que la industria seguirá experimentando un crecimiento en el perfilado de molduras y el perfilado estructural”.

Doblar y plegar molduras con prensas y plegadoras requiere mucho más tiempo y trabajo que laminar los componentes. Cuando el costo de mano de obra se agrega a los costos de materiales e instalaciones, el precio para fabricar los componentes puede superar el precio de venta. La automatización produce un mayor rendimiento y producción al mismo tiempo que aumenta la precisión. “Los clientes que fabrican piezas en forma de rollo suelen ver un aumento de 10 a 20 veces en la producción de piezas en comparación con un método tradicional de fabricación de una sola plegadora o plegadora”, explica Griffin. “También se benefician de mediciones de ángulos y piezas más consistentes”.

Tubo de formación

Ralph Girkins de Equipos universales para tubos y perfiles en rollo nos ayuda a explorar el proceso de formación de tubos a partir de acero enrollado. Girkins, quien “ha hecho de este negocio su negocio durante 40 años”, fundó Universal Tube & Rollform Equipment de Perrysburg, Ohio, en 1984. En 2005, él, junto con Ken Metzger y Laura Smirin, formaron Universal Controls Group (UCG) para ofrecer a sus clientes más opciones a la hora de comprar maquinaria para conformado de metales. En la actualidad, la empresa ofrece uno de los mayores inventarios de máquinas para trabajar metales en stock, reacondicionamiento de máquinas, servicios de campo en el sitio, nuevos controles, sistemas de accionamiento y opciones de compra y venta de maquinaria sobrante.

Girkins dice: “Tenemos 15 molinos de tubos en stock y alrededor de 60 máquinas perfiladoras, incluidos equipos usados y reconstruidos. Mucha gente nueva quiere equipos usados para empezar. Una vez que empiezan a ganar dinero con ella, quieren una nueva máquina porque quieren ir más rápido. Podemos suministrarle todas las máquinas y equipos que necesita para un laminador de tubos”. Él dice que el costo típico de un nuevo molino de tubos es de aproximadamente $600,000-$800,000, dependiendo de las máquinas y las herramientas incluidas en la línea. Una máquina usada es aproximadamente la mitad de la inversión.

Bobina para cortar: cómo se hace

Lo más probable es que ya esté rodando componentes utilizados en la construcción de cocheras, ya que son los mismos que se utilizan en otros edificios de metal. El canal de sombrero, comúnmente laminado de acero de calibre 26 y 29, se usa para soportar paneles de techo y pared. El canal en U, utilizado para tirantes y soportes, ayuda a reforzar la estructura. Los paneles y las molduras se laminan rápida y fácilmente desde bobinas de acero de calibre 24 a calibre 28. Compañías como ASC Machine Tool, Metal Rollforming Systems y The Bradbury Company fabrican máquinas que laminan varios perfiles, eliminando la necesidad de múltiples máquinas de corte.

El perfilado de tubos de acero es un poco más complicado que el perfilado de paneles y molduras. Los calibres utilizados para armazones de cocheras son más pesados, principalmente acero de calibre 12 y 14. La tubería generalmente mide de 2” a 2 1/2”. “El calibre que utilice depende del tamaño de la estructura que esté construyendo. Cuanto más grande sea la estructura, mayor será el calibre del marco que debe usar”, explica Girkins.

Hay más pasos en el proceso y más equipos están involucrados en la fabricación de tubos de acero. El equipo de alta velocidad funciona a una velocidad de 150 a 250 pies por minuto, aunque Girkins dice que fabrican algunos molinos que funcionan hasta a 1,000 pies por minuto.

Hay varios pasos involucrados en convertir una bobina plana de acero en un tubo redondo o cuadrado. Si el tubo necesita agujeros o ranuras, se perforan en el acero antes de formar el tubo. Universal Controls Group fabrica máquinas que miden la bobina plana de acero y perforan orificios y ranuras en ella. “Es mucho más fácil perforar agujeros en el material mientras aún está plano”, dice Girkins.

Las bobinas de acero se sueldan a tope para formar una tira larga y continua y se cargan en un acumulador. Soldar los extremos a tope juntos elimina la necesidad de volver a enhebrar la máquina, reduce el desperdicio y reduce el tiempo de cambio entre bobinas. También reduce el riesgo de dañar las matrices debido a un acero mal roscado.

Desde el acumulador, la bobina se introduce en el molino en un rodillo de arrastre. “El molino nunca se detiene”, explica. “La teoría es que uno nunca cierra la fábrica de tubos. Usas el material acumulado para mantenerlo en marcha hasta que termines el día”.

A medida que la bobina plana pasa por la máquina, se forma hacia arriba y alrededor hasta formar un tubo. Es como pasar la tira a través de un embudo. Antes de cortarlo, el tubo pasa por una soldadora de alta frecuencia. “Una soldadura de alta frecuencia no se suelda con un soplete”, aclara Girkins. “El soldador calienta los bordes y los bordes se aprietan. Está más forjado que soldado”.

Los bordes se calientan hasta aproximadamente 1800 grados, que es tan caliente que el revestimiento protector de zinc pregalvanizado quema el área calentada y crea una molestia. Se usa una herramienta de torno para quitar el material alterado, haciendo que el área quede lisa nuevamente. Se utiliza un soplete y una soldadora automática por aspersión para volver a aplicar la capa protectora de zinc en la parte superior de la costura.

Después de volver a aplicar el recubrimiento de zinc, el tubo redondo pasa por un canal de enfriamiento de 20' donde se rocía con refrigerante (agua). La forma estándar de crear el tubo cuadrado que se usa para enmarcar las cocheras es hacer un tubo redondo y luego apretarlo en su forma cuadrada.

Por lo general, se necesitan tres pasadas por el molino de tamaño para obtener la forma cuadrada. Después de pasar por la unidad de cabeza de pavo, donde se endereza y cuadra (si se desea), pasa por un codificador donde se mide. Luego pasará por una sierra voladora o un corte. “Mucha gente de cochera usa sierras voladoras frías ahora; es una manera agradable, limpia y fácil de cortar”, dice. “No hay deformación en la tubería cuando la hoja la atraviesa y no hay rebabas”. Ni el material ni la máquina se detienen para realizar los cortes. Un troquel viaja a lo largo del tubo a la misma velocidad que el tubo y hace el corte cuando recibe la señal del codificador.

Es en este punto que las longitudes se pasan por un swager, como una operación secundaria, si es necesario. Si el tubo se va a utilizar para la construcción de ajuste por deslizamiento, las longitudes se pasan por un prensatelas para apretar un extremo del tubo lo suficiente como para que se deslice dentro del extremo de otro tubo.

En este punto, los componentes de la estructura están terminados y listos para su cliente.

Conclusión

Los laminadores de tubos son una gran inversión y ocupan mucho espacio; pueden o no ser una buena opción para su tienda. Sin embargo, si está listo para invertir en su propio molino para aventurarse a abastecer este mercado en crecimiento, hay muchas empresas que están listas para guiarlo. RF