■ Шэрон Тэтчер

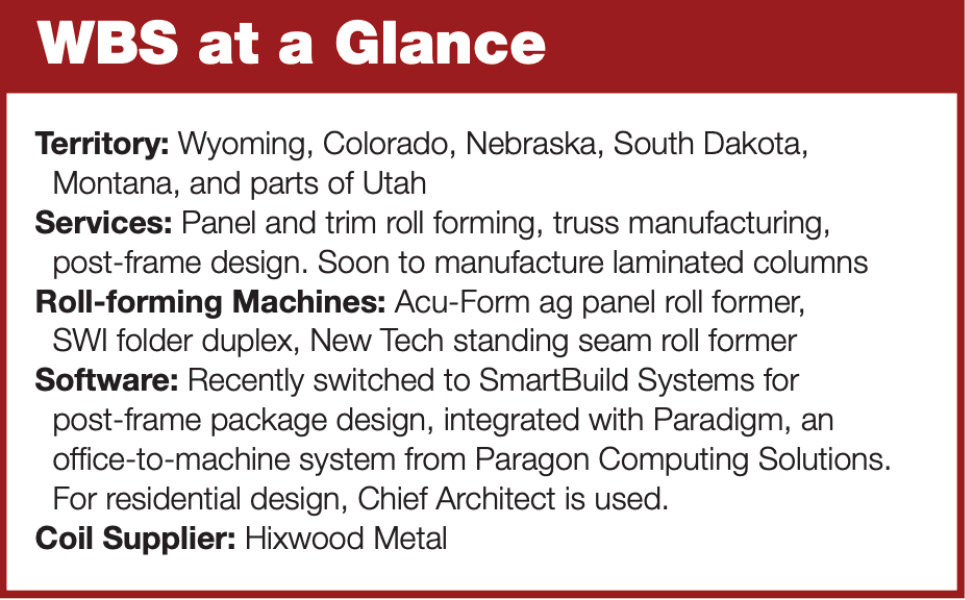

Вы когда-нибудь думали: «Вот это хорошая идея; Я должен что-то с этим сделать»? У семьи Хилти из Уитленда, штат Вайоминг, много раз были такие мысли, и, действуя в соответствии с ними, они создали ряд успешных предприятий, которые продолжают расширять бизнес по производству строительных материалов. Western Building Supply LLC (WBS) принадлежит братьям Роберту и Брюсу Хилти. WBS не только сторонний поставщик, но и все чаще становится производителем металлических панелей, наличников, ферм и многого другого на месте.

Хотя WBS всего восемь лет, его долгая история начинается через пару десятилетий и более чем в 1,700 милях от Вирджинии. Там отец Роберта и Брюса занимался строительным бизнесом и привез с собой троих сыновей. «Летом мы были детьми, работающими на стройке, а не купающимися, — сказал Роберт.

«Мы делали много почтовых рамок», — добавил он. «Мы также выполняли много цементных работ, земляных работ, кровли, домов с нуля, реконструкции, дополнений. Вещи, которые люди не хотели или не могли делать, или говорили, что это невозможно сделать, были чем-то вроде сильной стороны моего отца».

Их строительный бизнес начал развиваться еще в Вирджинии. Первыми появились опорные фермы, и у семьи Хилти появилась мотивация создать собственный магазин ферм, когда они не смогли найти качество или сроки, в которых они нуждались, где-либо еще. Когда семья переехала в Вайоминг в 2011 году, магазин ферм ушел вместе с ними.

Сначала магазин ферм был просто дополнительным доходом для магазина проката оборудования, который открыл Хилти-старший. Магазин по аренде был успешным, как и бизнес ферм. «Он продолжал строить фермы, а затем начал продавать пиломатериалы и металлическую кровлю и сайдинг, просто покупая оптом, собирая пакеты и продавая их», — объяснил Роберт.

Роберт и Брюс в конечном итоге купили часть бизнеса вместе с третьим братом, который с тех пор отказался от своей доли и вернулся в Вирджинию. Роберт и Брюс добавили в смесь роллформинг.

«Во многом мы развились из потребностей, которые были представлены нам», — сказал Роберт. «Очевидно, что мы предприняли некоторые действия, чтобы создать спрос, но профилирование вышло из: эй, мы делаем много металла, я думаю, что имеет смысл установить профилегибочный станок».

Их опыт поиска металла во время заключения контрактов помог сформировать их бизнес. Во время работы с более крупным поставщиком в Вирджинии качество панелей было хорошим, но панели слишком часто повреждались вилочным погрузчиком, что требовало замены. «Они всегда без проблем заменяли его… но всегда проходила неделя или полторы, прежде чем мы получали замену», — сказал он.

Они также обратились в небольшой региональный цех по профилированию, но результаты оказались неоднозначными. Качество было непостоянным, «но плюсом было то, что мы могли буквально зайти туда и через 20 минут изготовить деталь», — объяснил Роберт, отметив, что «это быстро открыло нам глаза на преимущества регионального профилегибочного станка, но также опасности плохого обращения с вещами и того, что это может сделать с репутацией. В маленьких городах не требуется много времени, если вы делаете что-то плохое, чтобы люди быстро от вас отдалились».

Когда пришло время подумать о том, чтобы стать региональным роллером, Хилти пообещали предложить скорость, но не за счет качества. «Это было похоже на: знаете что, мы можем сделать это лучше. Мы видим преимущества регионального профилегибочного станка, мы также видим преимущества более крупной компании с лучшим контролем качества, но мы также видим и недостатки обоих».

Врастание в свой бизнес

Хилти всегда придерживались осторожного подхода к росту, используя один успех для запуска последующих дополнений. Например, они не прекращали контрактную деятельность, пока не прочно закрепились в сфере снабжения зданий. Они не добавляли профилирование до тех пор, пока бизнес снабжения не был хорошо налажен.

Когда они начали профилирование, они решили купить подержанную машину, полагаясь на опыт Роберта в качестве механика, чтобы поддерживать ее в рабочем состоянии. Оглядываясь назад, это имело хорошие и плохие последствия.

«Оглядываясь назад, с финансовой точки зрения мы бы поступили лучше, купив новый», — сказал Роберт. «Мы уделяем много времени ремонту и обслуживанию старого.

«С другой стороны, — добавил он, — я многое узнал о профилегибочных станках и о том, что заставляет их работать, и это то, чему нельзя сосчитать числом. Это действительно помогло мне понять процесс и проблемы. Когда что-то возникает, я могу сказать: знаете что, в этом проблема, или это то, на что, я думаю, мы должны пойти посмотреть».

Когда их подержанная машина превысила свои возможности, чтобы справиться со всей поступающей работой, WBS добавила новую машину для обработки панелей Acu-Form Equipment. Эксплуатировался последние четыре года. Теперь они используют любую возможность, чтобы обновить оборудование, когда это возможно.

«Мы применяем очень экономичный подход к нашему предприятию, продажам и производству, — сказал Роберт. «Производительность и эффективность важны для нас, поэтому мы стремимся продолжать модернизировать оборудование настолько, насколько мы можем позволить себе поддерживать эту эффективность и качество на высоком уровне. Часто, когда нам нужно больше мощностей, вместо того, чтобы добавлять людей, мы добавляем оборудование».

Поиск стали

Поиск рулонной стали для профилировочного производства потребовал от Hiltys обучения. Вайоминг не расположен в основном районе, на самом деле это наименее густонаселенный штат в стране и второй по малонаселенности штат, поэтому были задержки с доставкой от национального поставщика, которого они использовали. «Вы должны были сделать заказ до вторника, чтобы получить его в следующий вторник, и если вы пропустили эту дату — скажем, заказали в среду — у вас было 13 дней, чтобы получить этот продукт», — вспоминал Роберт. «И когда вы подрядчик, пытающийся закончить работу, это просто не работает. Это не идеальный мир, всякое случается — кто-то промахивается по куску металла, кто-то перегибает ребро, кто-то переезжает пакет металла — отчасти это привело нас к тому, что мы имеем сегодня, и почему мы подходим к некоторым вещи, которые мы делаем».

Теперь WBS закупает рулон исключительно у регионального поставщика Hixwood Metal из Висконсина. «Они были для нас отличным партнером, — сказал Роберт. «Я могу честно сказать, что без них мы бы не были там, где мы есть».

Поиск своей ниши

Тип клиентов, которых обслуживает WBS, в основном делится на две основные группы: владельцы ранчо, занимающиеся самостоятельными работами, и подрядчики, обслуживающие новичков региона. Роберт объяснил: «Мы позиционируем себя как профессиональный магазин, но мы обслуживаем многих домовладельцев, которые приходят к нам. Наш район в значительной степени является районом фермеров и владельцев ранчо, поэтому по умолчанию они в основном работают сами. Наши владельцы ранчо просто не собираются нанимать кого-то, чтобы делать все стежки, просто здесь это не работает».

С другой стороны, Вайоминг — это штат, в котором наблюдается рост снаружи внутрь, и некоторые из этих трансплантаций приносят деньги, которые можно потратить. «У меня нет процентной доли, но я могу сказать, что 50% того, что мы поставляем, — это, вероятно, люди, переезжающие в этот район», — сказал Роберт. WBS снабжает подрядчиков, которые строят свои новые магазины, сараи и гаражи.

«Поскольку у нас мало места, мы специализируемся на продуктах более высокого класса, странных, труднодоступных вещах, это то, к чему мы стремимся», — продолжил он.

Обслуживание как мастеров, так и подрядчиков - непростой бизнес

Обслуживание самодельщиков, а также обслуживание подрядчиков может оказаться сложным. Роберт сказал, что философия компании заключается в том, чтобы, когда это возможно, ориентировать самодельщиков на подрядчиков. «Мы должны быть в состоянии защитить наших подрядчиков», — сказал он. «Одна вещь, о которой мы заботимся, если кто-то хочет построить сарай, и они собираются его построить, но сначала им нужна цена на материалы, мы пытаемся направить их обратно к подрядчику и позволить подрядчик приходит к нам, а не назначает этому человеку цену… мы действительно стараемся угодить нашим подрядчикам и относиться к ним хорошо».

Независимо от клиента, WBS стремится помочь людям в их проектах и проблемах. Роберт отметил: «Обычно подрядчик садится с нами, и мы обсуждаем проблему или процесс… Мы понимаем, каково это, когда вы добираетесь до поля и не вырезаете кусок, или вы его повреждаете, или тебе не хватает куска, или ветер подхватывает кусок, швыряет его по полю и портит. Мы знаем, как важно быстро вернуть эту часть, чтобы вы могли закончить свою работу, высушить ее, получить оплату и двигаться дальше». RF

Инвентаризация чулок: все началось с одного рулона полированного сланца.

Хранение большого количества инвентаря является дорогостоящей проблемой для профилегибочных станков. «Всегда кажется, что когда у вас заканчивается цвет, это тот, который всем нужен… Вы бы хотели просто сказать: «Пришлите мне 20 грузовиков», но это трудно сделать», — сказал Роберт.

Приступая к формованию рулонов, семья Hilty использовала свою философию начальной загрузки для создания запасов рулонов. Одно из их первых заданий требовало изготовления дорогой катушки из полированного сланца. Хилти купили рулон, выполнили работу и использовали прибыль от первого рулона рулона, чтобы купить второй рулон полированного сланца. «Затем мы очень сильно продвинули полированный сланец», — сказал Роберт. «Я думаю, что мы делали это в основном три раза. Наши первые три рулона были из полированного сланца, по одному рулону за раз, и мы извлекли из этого прибыль, а затем купили следующий цветной рулон. Вот так мы выросли».

Сейчас WBS предлагает 31 цвет в основном калибра 29 и 26… и все началось с одного рулона полированного сланца.

Будущее для WBS: изготовление полного комплекта пост-рамок

Western Building Supply имеет долгую историю строительства стоечных каркасов, и владельцы Роберт и Брюс Хилти сделали стоечный каркас приоритетом в своем бизнесе по снабжению зданий. Когда-то выступавшие в качестве сторонних поставщиков многих основных стоечно-каркасных строительных элементов, братья все больше и больше производят собственное производство: от строительства ферм до профилегибочных металлических панелей и отделки, а теперь и производства ламинированных колонн. .

«Что мы сделали, так это посмотрели на отрасль и определили части, которые вызывают наибольшую боль; это профилирование, это строительство ферм, а это многослойные колонны», — сказал Роберт Хилти.

Производство ферм расширяется, чтобы обеспечить пролеты стоек от 105 до 110 футов. Приобретена и запущена в работу машина для изготовления ламинированных колонн.

«Мы действительно взяли часть индустрии стойлового амбара и стоечной рамы, которая довольно громоздка и которую трудно быстро сделать или исправить, если что-то пойдет не так», — добавил Роберт. «Цель состоит в том, чтобы превратиться в довольно известное в регионе производственное предприятие».

Первоначально опубликовано как «Когда сделай сам превращается в бизнес» Зимний журнал Rollforming Magazine 2020 г.