Los cambios de perfilado evolucionan hacia el reposicionamiento de herramientas

■ Por Joe Repovs, Fundador, Samco Machinery

Las cosas no siempre fueron más simples en los llamados tiempos más simples. Hasta principios de la década de 1970, la imagen de los cambios de herramientas dentro de la industria de perfilado era la de un operador, o varios operadores, que retiraban laboriosamente soportes torpes y herramientas de rodillos pesados y recargaban con un juego diferente de herramientas de rodillos.

Según la cantidad de estaciones y la cantidad de rollos, un cambio de herramienta podría demorar entre 4 y 12 horas. Eso es mucho tiempo para que su perfiladora esté “fuera de servicio” y, por lo tanto, no le genere dinero. Esto, en general, sigue siendo la historia en la industria del perfilado personalizado, donde el modelo comercial es proporcionar servicios de perfilado a clientes con lotes pequeños o aquellos que no desean invertir o desarrollar experiencia interna. . Volveremos a ese tema.

En muchas industrias hoy en día, ya no pensamos en términos de cambios de herramientas, sino en términos de "reposicionamiento de herramientas". En la industria de estructuras de acero, por ejemplo, el requisito es reposicionar las herramientas para producir perfiles en C y U de un ancho de 1.65″ a 14″ o 16″ de ancho con una altura de brida de 1.25″ a 3″ o 4″ y calibres que van desde 26 a 12 o 10. Suena complicado, pero no lo es y ahora se puede lograr a través de medios electromecánicos. No requiere cambio de herramientas.

La industria de la construcción de metal, con el uso de canales en C, Z y U en varios anchos, alturas de brida y calibres, es otro beneficiario de la tecnología de reposicionamiento. La industria del almacenamiento, con su uso de varios tamaños de postes y vigas, también ha ganado eficiencia en la formación de rollos a través de la tecnología de reposicionamiento.

Otro uso del reposicionamiento es con configuraciones de herramientas de lado a lado, comúnmente utilizadas para perfiles de accesorios en la industria de paneles de yeso. Varios conjuntos de herramientas se pueden colocar de forma permanente en soportes montados en una placa que se puede alinear con el equipo que lo acompaña.

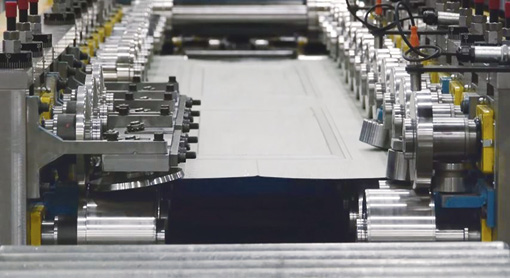

El rafting es otra tecnología que ha ayudado a muchas industrias a eliminar los cambios de herramientas que consumen mucho tiempo. El herramental de rodillos está montado en un conjunto permanente de soportes, que están montados en placas que se pueden levantar a su posición en la base de formación de rodillos. Esto fue inicialmente popularizado por la industria de revestimientos y cubiertas de techos. ¡Algunos de estos perfiles tienen más de 400 rollos en un juego! Imagínese el tiempo de cambio involucrado con esos formadores de rodillos.

Otra tecnología que ha ido ganando intensidad es la combinación de múltiples diseños de maquinaria en uno solo. Por ejemplo, un formador de rodillos de eje pasante se puede combinar con un formador de rodillos de tipo eje corto, lo que agrega posibilidades extradimensionales. Agregar rafting parcial a este concepto puede aumentar aún más las posibilidades.

Un desarrollo interesante, particularmente disfrutado por la industria de las puertas de garaje, es la capacidad de activar ciertas estaciones de perfilado bajo demanda para agregar o quitar nervaduras y/o cambiar la posición de las nervaduras.

La industria de las puertas de garaje también está observando una tendencia en la que los formadores de rodillos utilizan bobinas del mismo ancho para los paneles delantero y trasero al proporcionar la capacidad de recortar los bordes en láminas alternas, lo que permite el ensamblaje terminado al final de la línea sin manipulación adicional de bobinas. Esto no solo elimina la necesidad de manipular bobinas adicionales, sino que también reduce el inventario tanto de la bobina como del producto terminado.

Ciertas industrias están invitando a los fabricantes a diseñar la capacidad de la línea de perfilado para que altere la orientación de las piezas perfiladas de una pieza a la siguiente a través de medios electromecánicos. Esto ayuda a proporcionar la orientación para la siguiente operación.

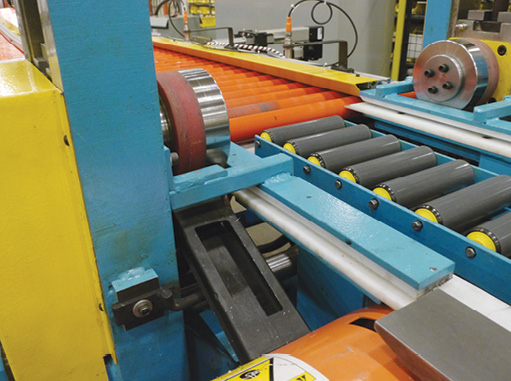

Ninguna discusión sobre los cambios de herramientas estaría completa sin mencionar los troqueles de pre-punzonado/post-punzonado y de corte. El método más común para quitar y cambiar estos troqueles es con una carretilla elevadora. Algunos fabricantes han alcanzado un nivel de éxito al colocar mesas transportadoras en las prensas donde se pueden almacenar los troqueles mientras no se usan. La ventaja aquí es que los troqueles se pueden reposicionar manualmente.

Volviendo al perfilado personalizado, esta industria ha tenido dificultades para desarrollar tecnología mejorada para reducir los tiempos de cambio. En consecuencia, las empresas de perfilado personalizado pueden funcionar con una tasa de eficiencia del 20% al 50%. Con los bajos volúmenes de ejecución, los formadores de rodillos están en cambios de herramientas hasta el 50% del tiempo. Una mejora incluye la adición de formadores de rodillos en balsa con un juego adicional de balsas, lo que permite cambios fuera de línea mientras la máquina está en funcionamiento. Esto reduce los tiempos de cambio entre un 50% y un 80%.

La industria del perfilado ya está experimentando un mayor uso de robots para el manejo del producto final. Eventualmente habrá un desarrollo en el que la automatización pueda quitar las tuercas y los soportes externos, deslizar los rodillos fuera del eje y luego recoger nuevos rodillos y espaciadores para deslizarlos. Esto puede requerir una "reinvención" de la construcción del soporte externo. La demografía puede obligar a los fabricantes a investigar otras opciones para parte de este trabajo manual. Todo en nombre de la velocidad. RF

Manteniendo la certificación ISO 9001, Samco Machinery fabrica máquinas formadoras de rollos, desenrolladoras, herramientas de rollos, prensas y soluciones de manejo de materiales que atienden a una multitud de clientes en todo el mundo en diversas industrias. Visitar www.samco-machinery.com.

Publicado originalmente como "Todo en el nombre de la velocidad" Edición de otoño de 2020 Revista Rollforming.