Fotos e historia de Sharon Thatcher

Los pioneros tienen una característica distintiva: reconocen y persiguen tendencias por delante de la curva. Dave Higgins y su padre Jim fueron de los primeros en identificar dos tendencias importantes en el Medio Oeste: la construcción posterior a la estructura y el perfilado regional. Construido sobre ambos pilares, hoy Higgins Construction Supply (también conocido como Higgins Steel Roofing) de Hillsboro, Ohio, continúa con una tradición innovadora.

Jim, el mayor, fundó la compañía original, Higgins Construction, en 1958. Dave relata que su padre, quien murió en 2018, fue el primer constructor profesional de estructuras de postes en el sur de Ohio. También fue miembro fundador de la Asociación Nacional de Constructores de Estructuras y miembro de la Junta de la NFBA. Cuando comenzó su negocio, era un buen momento para el post-frame y Hillsboro era una buena zona rural para hacer negocios.

Desde finales de la década de 1960 hasta la década de 1970, el negocio de Higgins se expandió para construir edificios de acero y silos de granos para Butler Manufacturing. En total, la empresa construyó más de 2,700 edificios, en su mayoría relacionados con la agricultura, con estructura de postes y estructura de acero combinados.

Cambiando caminos y ganando el juego de espera

El ímpetu para el éxito empresarial a menudo comienza con el reconocimiento de un problema que pide una solución. El problema era conseguir que los suministros fueran entregados por el proveedor en el lugar de trabajo de manera oportuna. En el mundo de un contratista, el tiempo es dinero. Dave y su padre creían que podían acortar la espera. En 1980, hicieron la transición de la construcción al suministro de materiales, vendiendo paneles precortados y madera para postes en una tienda en la granja familiar. Estaban comprando 48,000 libras de acero por carga de camión en láminas de 32 pies de largo y cortando a medida internamente. “Podríamos cortar alrededor de $1,000 en acero por hora”, dijo Dave.

Tenían un buen negocio, pero cuando los suministros escaseaban, el juego de la espera seguía siendo demasiado oneroso, ya que les tomaba de 10 a 14 días reabastecerse de acero precortado. Su proveedor de paneles no siempre era confiable. Conseguir acero de costilla rígido era, como dijo Dave, "convertirse en un problema".

Solo había un puñado de proveedores de paneles de metal en esos días sirviendo a todo EE. UU. "Así que todo fue, ¿cómo producimos más acero?" dijo Dave. Ingrese a la idea de agregar un formador de rodillos al negocio y eliminar al intermediario.

Fue un Dave joven y enérgico quien empujó a su padre hacia el negocio de la formación de rollos, que era un movimiento renegado en ese momento. Las laminadoras regionales no existían en el sur de Ohio, y mucho menos en gran parte del país. Entonces, fue Dave quien tomó la iniciativa. Su primera parada: la biblioteca local.

“Fui a la biblioteca, agarré un Thomas Registry y comencé a buscar equipos de perfilado”, explicó Dave. A principios de la década de 1990, no había muchas opciones. De las tres que encontró, eligió a Bradbury, la única de las tres empresas que sigue intacta en la actualidad.

Era 1991 y muchos de los avances comunes hoy en día con las formadoras de rodillos eran inexistentes. “En ese entonces, tenías que tirar 5 millas de cable en los conductos. No era como hoy cuando [las formadoras de rodillos] vienen casi precableadas y truncan todos los cables”, dijo Dave. “Eran escaleras de tijera y 60 carretes de alambre, y tenías que marcar todo y luego sacarlo. Un electricista y yo trabajamos durante dos semanas y media para tirar de todo este cable y conectarlo”.

Su siguiente tarea fue encontrar un proveedor confiable de bobinas. “En el pasado no era tan fácil como hoy”, dijo.

Un amigo le aconsejó que se comunicara con el Centro Nacional de Servicios del Acero, “pero siendo la persona que no escuchó exactamente lo que me dijeron, tomé el teléfono y llamé a información para obtener el número de teléfono de National Steel Corporation”. El número que le dieron era de la sede, no del centro de servicio. En lugar de hablar con un asociado de ventas, le respondió el jefe de la división de bobinas. Fue un error fortuito. “Fuimos directos desde el primer momento”, recordó Dave. “Las estrellas se alinearon y así fue como sucedió”.

Eran solo Dave y su padre en los primeros días. “Comenzamos con solo un formador de rodillos y rompimos nuestro recorte en un viejo freno de Chicago”.

Todavía son dueños de la primera formadora de rodillos (ahora se usa en una segunda ubicación) y el freno viejo, que dice: “nos quedamos solo para reírnos; si se va la luz, aún podemos doblar la moldura”.

Desde el principio, era obvio que el paso al perfilado había sido bueno. Su negocio de suministros comenzó a crecer a medida que condensaron el tiempo de espera para los suministros. Si bien la mayoría de los constructores aún esperaban de 10 a 14 días por el acero, el equipo de Higgins pudo reducir la demora para sus clientes a solo 24 horas.

Era una tendencia que todavía estaba en pañales en el Medio Oeste y amenazaba con alterar el statu quo. Para ejemplificar cuán disruptivo, Dave recuerda haber escuchado una conversación en una feria comercial nacional entre varios tipos en trajes de uno de los grandes proveedores de paneles. “Se estaban quejando de que un tipo llamado Higgins en el sur de Ohio se estaba metiendo en su territorio”, se ríe Higgins al recordarlo. “Ese fue el día que supe que estábamos haciendo algo bien”.

Construcciones de éxito

La familia Higgins encontró un mercado acogedor en el sur de Ohio. Un formador de rollos Bradbury condujo a tres. Dos empleados llevaron a 20. Una ubicación se expandió a dos: la original en Hillsboro y la segunda aproximadamente a 70 millas de distancia en Jackson operada por el hijo de Dave, Ben.

Jackson fue inaugurado hace unos ocho años. El Bradbury original se trasladó allí después de una remodelación completa. “Le pusimos toda la electrónica nueva, todos los desenrolladores nuevos”, dijo Dave. “La reforma realmente costó más que la formadora de rodillos original”.

En el momento de esta entrevista, pronto se incorporaría una nueva máquina de tableros y listones de Metal Rollforming Systems para que la empresa pueda capitalizar la creciente popularidad del perfil.

que venden

Higgins ofrece techos de acero más molduras relacionadas, paquetes de marcos posteriores, algunos revestimientos de vinilo, plafones de aluminio y herrajes en general. Atienden a un amplio mercado de clientes, desde agricultores hasta contratistas de post-estructura, aficionados al bricolaje, contratistas agrícolas y residenciales, y algunas madererías, todo dentro de un radio de 50 a 100 millas. Ocasionalmente, se han enviado fuera del estado para ayudar a abastecer a Florida dañada por la tormenta, e internacionalmente a Chile, las Bahamas y Francia.

El más popular es un panel Performance (o ag) de calibre 28 y 3 pies de ancho. También se ofrece una aleta clavada de 1 pulgada, junta alzada de 16 pulgadas de ancho (NF-16); una costura alzada de calibre 24 de 18 pulgadas de ancho; y un panel R de calibre 26.

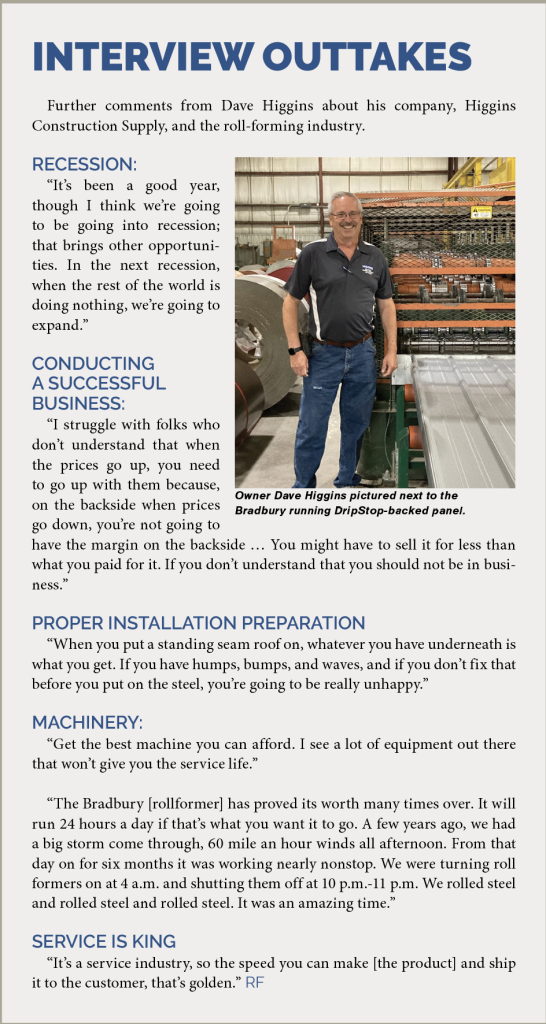

El panel Ag con DripStop es un buen vendedor. Una máquina está dedicada al producto, y también funciona como máquina para la NF-16. Han estado usando un nuevo aplicador de fieltro de DripStop con satisfacción.

La calidad siempre ha sido una prioridad. “La calidad todavía vende”, dijo. “Nunca hemos tenido problemas para venderlo”.

Utilizan solo 0157 min (antes del recubrimiento), acero Galvalume con clasificación de granizo Clase 4 que se somete a pruebas de control de calidad de Intertek.

La calidad se vende sola. Dave cita un ejemplo: “Un día estaba caminando por el almacén y me detuve para hablar con un cliente que dijo: “Me gusta su panel. Cuando camino sobre un techo, no dejo mis huellas en él”.

Dave aprendió en la conversación que muchos de sus competidores usaban acero más liviano (calibre 29 .0142 nominal) que se daña más fácilmente durante la instalación.

Proveedores

Higgins ahora solo vende acero de Steel Dynamics, recubierto con pinturas Akzo Nobel. El acero se compra en bobinas de 15,000 libras.

Las bobinas se almacenan en un edificio controlado atmosféricamente. Las sondas de temperatura se colocan dentro de algunas de las bobinas para monitorear los puntos de rocío. Dave explicó: “Al salir del invierno tienes un diferencial de temperatura y alcanzas ese número mágico llamado punto de rocío. Si le cae agua al acero, puede arruinar una gran cantidad de acero muy rápido”.

Puede ver las lecturas de una estación meteorológica en su escritorio y las condiciones del edificio se pueden ajustar en consecuencia. “Si podemos abrir [el edificio] y dejar que el aire fluya naturalmente, lo haremos, y si no podemos, permanece cerrado durante el día y usamos calor”, dijo.

Utiliza la tecnología donde y como sea posible. “Todo mi mundo es qué tan rápido podemos hacer las cosas”, enfatizó.

Esa eficiencia ha valido la pena. “Podemos producir más que cualquier [laminadora] en Ohio”, continuó.

Su base de empleados se mantiene estable. “La mayoría de mi equipo ha estado en la industria de la construcción antes, o hacen algo de construcción los fines de semana, por lo que saben lo que están haciendo en el lado de la instalación”.

A pesar de varias adiciones y cambios, la ubicación de la casa todavía funciona en la granja familiar.

Resolución de problemas

La resolución de problemas está arraigada en el modelo de negocios de Higgins. Un ejemplo de ello es una solución que desarrollaron para eliminar una monstruosidad ondulada común en las molduras de las puertas basculantes.

“Con las puertas basculantes tienes esta gran zona plana, y esa zona plana se dobla mucho, así que fabricamos una moldura de puerta basculante, colocando una ondulación pequeña y ancha en el centro. Eso eliminó la mayor parte del problema del enlatado de aceite en la moldura de la jamba de una puerta. Y en un tope de puerta de vinilo que se encuentra en la parte posterior de la puerta, ahí es donde se coloca el sujetador”, explicó.

Dave indicó que siempre están buscando nuevos productos o solucionadores de problemas para ayudar a distinguirse. Algunos todavía están en etapa de desarrollo. Mira a los empleados y clientes en busca de ideas.

“Las ideas en mi mundo están abiertas de par en par”, dijo. “Soy lo suficientemente inteligente como para prestar atención a mis clientes y mi equipo, para escuchar si dicen: 'Tengo una idea para esto'. No tengo la esquina en el mercado. Algunas de las mejores ideas provinieron de mi equipo o de mis clientes. Le daremos a todo una oportunidad justa”. RF

sharon thatcher es el ex director editorial de la revista Rollforming. Ahora es una escritora independiente que vive en Ohio.